后张法预应力锚穴凿毛器的力学分析和应用

张德强

(中铁二局股份有限公司,四川成都 610032)

0 引言

后张法预应力施工后,必须对张拉后的锚穴进行封锚处理,以保护预应力系统的锚板外预应力筋、锚具、夹片等,从而防止外在因素损伤预应力系统。而常规的锚穴封锚方式为凿毛锚穴内壁,然后填塞混凝土进行封锚处理,在常规封锚处理中常常因为凿毛度不足、封锚混凝土填塞不紧等原因,导致后期封锚混凝土与锚穴面离缝、甚至脱落,使预应力体系失去保护。中铁二局参建的哈大铁路客运专线,其轨道设计采用CRTSⅠ型板式无砟轨道系统,中铁二局承担了30641块轨道板生产任务。据沈阳铁路局工务部门反映,秦沈客运专线铺设的CRTSⅠ型无砟轨道试验段在使用中已有很多轨道板封锚混凝土脱落;在参观日本新干线时,也发现过轨道板封锚混凝土脱落的情况。为了解决上述问题,中铁二局开展了CRTSⅠ型板式无砟轨道的封锚施工技术研究。

1 模型构建和力学分析

传统的封锚施工完成后,为防止封锚混凝土脱落,主要由封锚混凝土与锚穴内壁之间产生的摩擦力作用。当封锚混凝土在长期的使用后会发生收缩,使封锚混凝土与锚穴内壁之间压力减小甚至消失,所以会发生离缝或脱落现象。为此我们在每个锚穴内壁设置两道宽8mm,深入5mm~8mm的环形槽代替原来的凿毛工艺。通过对传统的封锚和新设计的封锚方式的抗脱落力进行比较,来确定新设计是否可行,由于除封锚混凝土与锚穴内壁的变化以外,两种封锚方式在其他方面并没有变化,因此只对有变化的部分进行比较。并按以下公式进行计算:

传统封锚:

抗脱落力P=未凿毛部分摩擦力F光+凿毛部分摩擦力F凿。

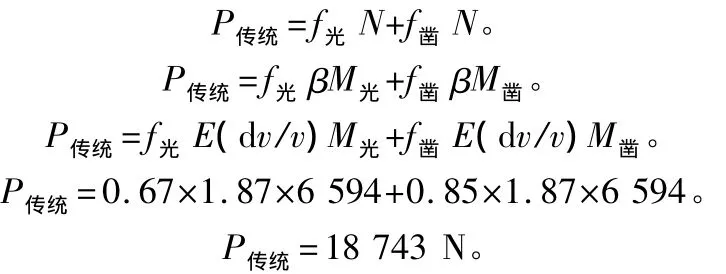

新设计封锚:

抗脱落力P=未凿毛部分摩擦力F光+伸入锚穴壁混凝土抗剪力Q。

摩擦力:

其中,f为摩擦系数;N为压力。

压力:

其中,β为接触面的压应力;M为接触面的面积。

接触面的压应力:

其中,E弹性模量;d v/v为变形百分比。

抗剪力:

其中,τ为抗剪强度或抗折强度;A为抗剪面积。

1.1 测定摩擦系数

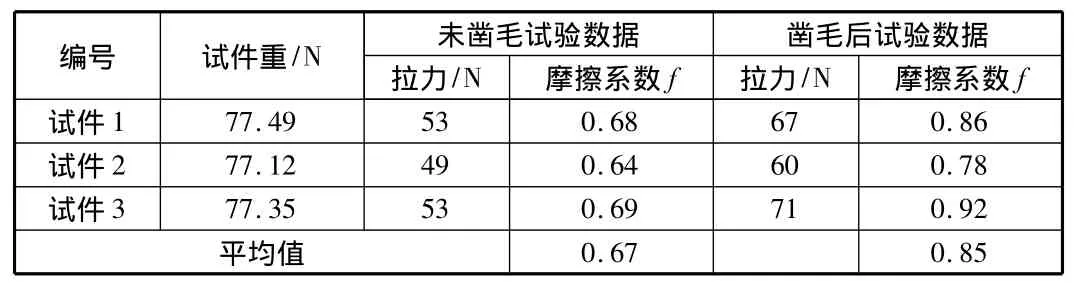

我们利用实验测定了光滑混凝土表面及凿毛的混凝土摩擦系数,得出表1数值。

表1 摩擦系数测定记录表

1.2 基础计算数据采集

按照科技基[2008]74号客运专线铁路CRTSⅠ型板式无砟轨道混凝土轨道板暂行技术条件对封锚砂浆技术指标要求,取抗折强度τ为9mPa。

根据试验室测定的收缩率为0.01%,即膨胀率为0.01%,试验室测定出封锚砂浆弹性模量为1.87×104mPa。

取一个CRTSⅠ型无砟轨道横向锚穴计算封锚混凝土与锚穴壁接触面积(见图1)。

由图1可知锚穴壁表面为台体,周表面积:M=(80+60)÷2×3.14×60=13188mm2。

按新的凿毛工艺封锚图计算表面积及受剪面积(见图2)。

新凿毛工艺的锚穴壁表面积与传统工艺相比略大,但由于传统工艺在内壁表面不规则凿毛,不能准确计算出所增加面积。为方便计算,舍去两种工艺的凿毛增加的接触面积,设定两种工艺的内壁表面积相同。

由于环形凹槽布设位置只需要在中间位置即可,因此两道环形凹槽的长度取锚穴中间值进行计算,受剪切力面积为A=(80+60)÷2×3.14×8×2=3517mm2。

经以上分析可得出以下计算基础数据:

两种工艺内侧壁总表面积:13188mm2;传统工艺的凿毛度为50%,则:

光滑面M光=6594mm2,凿毛面积M凿=6594mm2;混凝土光滑处摩擦系数 f光=0.67,凿毛后摩擦系数 f凿=0.85;封锚混凝土抗折强度τ取9mPa;弹性模量E=1.87×104mPa;封锚混凝土膨胀率为0.01%;接触面的表面压应力 β=E(d v/v)=18 700×0.01%=1.87mPa。

1.3 抗脱落力计算

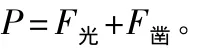

传统封锚:

其中,P为抗脱落力;F光为光滑外表面的摩擦力;F凿为凿毛后外表面的摩擦力。

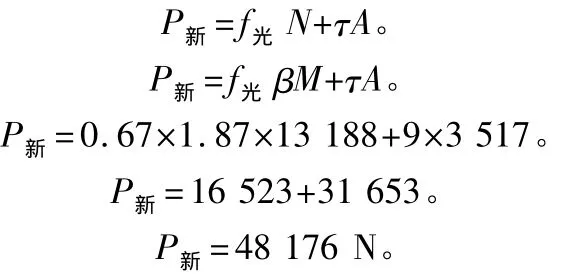

新设计封锚:

其中,P为抗脱落力;F光为光滑外表面的摩擦力;Q为伸入锚穴的封锚混凝土抗剪力。

可见P新/P传统=2.57,采用新设计的凿毛方式在本方案条件下可以增加2.57倍的抗脱落能力。

1.4 由计算过程可取得以下推论

据P新=f光N+τA式,如果刻槽面积A再大一些(但不得超过总面积和50%),可更大地增加抗脱落能力。

据 P传统=f光E(d v/v)M光+f凿E(d v/v)M凿=E(d v/v)(f光m光+f凿M凿)式,随着时间的推移,封锚混凝土由于失水等原因逐渐开始收缩后d v/v趋近于0,接触面的表面压应力β将逐渐变小甚至消失,则P传统的值将趋近于0,那么封锚混凝土的脱落将不可避免的发生,由于传统方式凿毛所产生的微小凸起形成的抗剪力来抵抗脱落,随着列车的反复冲击,这样的凸起会被逐渐磨平而导致封锚脱落。

据 P新=f光βM+τA=f光E(d v/v)M+τA 式,应用新的环形凿毛工艺进行封锚的锚穴,即使封锚混凝土收缩,接触面的表面压应力β消失后,只是光滑外表面的摩擦力F光消失,但伸入锚穴的封锚混凝土抗剪力Q仍然存在,所以封锚混凝土不会脱落。

2 实施方案

经过多次试验,最终定型设计出“后张法预应力锚穴凿毛器”(专利号 ZL2009 20297572.5)。

现介绍如下。

2.1 锚穴凿毛器

锚穴凿毛器由成孔器和凿毛器本体组成,成孔器可直接利用施工现场现有的。凿毛器本体为橡胶、软PVC塑料等弹性材料构成的与成孔器形状相匹配的环形网状结构(见图3)。

2.2 凿毛器使用的实施过程

在使用前,先根据锚穴形状、尺寸制作相应的凿毛器。由于凿毛器的内径比成孔器的外径略小,可利用凿毛器的弹性套箍力使凿毛器紧固在成孔器表面。混凝土达到拆模条件后,成孔器从锚穴内脱出,凿毛器本体因与混凝土的粘结作用会继续滞留在混凝土结构物中,在橡胶条自身收缩力的作用下胶条大部分已经脱离混凝土本体,采用夹具夹取竖向胶条外露部分,取出凿毛器,即产生预留的槽道,完成环形凿毛施工。

3 结论和实施效果

采用以上所述的“后张法预应力锚穴凿毛器”在锚穴中预留槽道替代传统的凿毛方法,施工进度快,施工效率高。各槽道的数量深度可根据实际需求制作相应凿毛器,保证了预留槽道的均匀性好,成槽质量稳定,不受人工干扰。完全免除了人工凿毛作业,杜绝了传统凿毛工艺由于操作不当对预应力系统和结构件的损伤,同时降低工人的劳动强度,避免了噪声和扬尘污染。轨道板混凝土与封锚砂浆的结合性好,防脱落能力强。凿毛器造价低廉,易于安拆,可反复多次使用,节约了人工成本。

本工艺被编入铁道部出版的《客运专线铁路无砟轨道施工手册》,被推广到全路,自2010年年底开始,全路CRTSⅠ型无砟轨道板制造均采用此工艺进行凿毛施工,在公路T型梁的预应力施工中也有采用。

[1]科技基[2008]74号,客运专线铁路CRTSⅠ型板式无砟轨道混凝土轨道板暂行技术条件[S].

[2]铁道部工程管理中心.客运专线铁路无砟轨道施工手册[M].北京:中国铁道出版社,2009.