在节能减排的道路上阔步前行

——2011年中国铜加工回首(续)

□文/王碧文

在节能减排的道路上阔步前行

——2011年中国铜加工回首(续)

On the Energy Saving Road Stride Forward

□文/王碧文

(上接2012年01期 第58页)

9. 多线上引铸造大直径铜管

大直径铜管是重要的水路管材,用于建筑水道管、海水管路等多方面。传统方法为挤压——拉伸和热轧穿孔——拉伸方法,其产品成本高、生产工艺流程长。近年来中国开发了多线上引铸造大口径铜管新方法,可直接铸造直径大于φ120毫米铜管,一次可同时铸造6线,铜管长度不受限制。经过冷拉伸之后可生产工程技术界所需求的大口径、薄壁铜管。产业化生产实践表明这项生产方法具有生产流程短、成品率高、产品成本低、生产线建设投资少等明显优点。

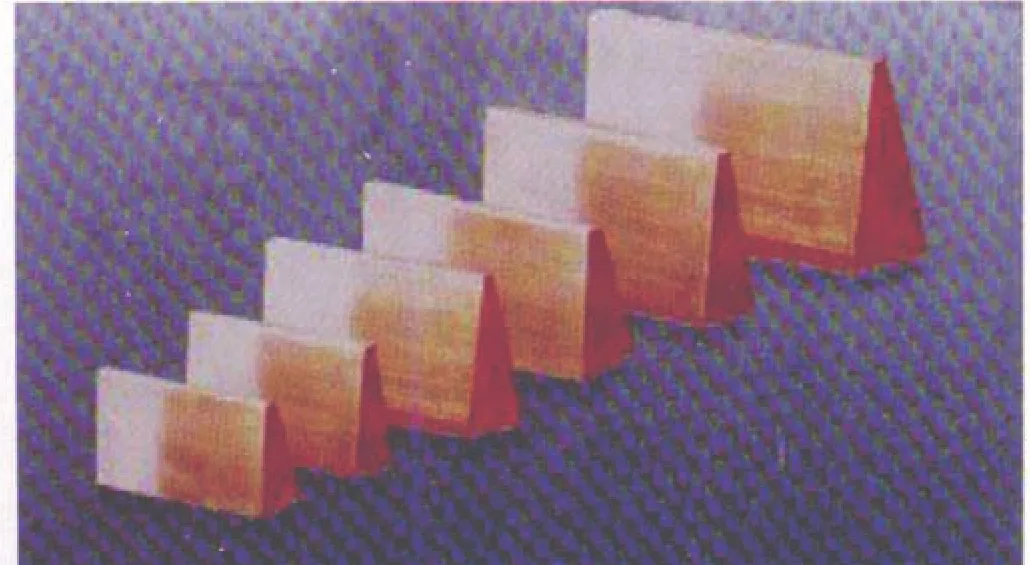

10. 铜及合金连续挤压技术产业化

使用铜线杆经过连续挤压(又称康夫姆方法)直接生产各种扁线、型线方法,具有工艺流程短、成品率高的明显优点,目前在中国迅速产业化,已经完全取代了传统的轧制方法,其生产技术和装备已处世界先进水平,其生产品种正在不断地扩大,特别是采用连续挤压—液压拉伸方法,实现了铜排生产的卷式生产法,卷重达4~6吨;随着连续挤压机吨位增加,挤压卷坯宽度加大,作一种新的带坯生产方正在兴起。

11. 铜合金管材盘式生产技术

铜合金管材盘式生产法具有生产连续化、自动化、成材率高等特点,特别是在铜合金冷凝管生产中具有广阔的应用前景。中国在使用水平连续管坯,经行星轧制和盘拉生产白铜冷凝管技术上已取得重大进展,正在向产业化方向推进。

12. 铝铜复合材料生产技术

20 0 6年常州兴荣集团完成了铝铜行星轧制的铝铜复合技术开发,这是复合技术的重大发展,具有工艺流程短、成品率高、复合质量优良的突出特点,为铝铜复合管材应用和发展打下基础,这项技术具有中国自主知识产权,己处世界领先水平。

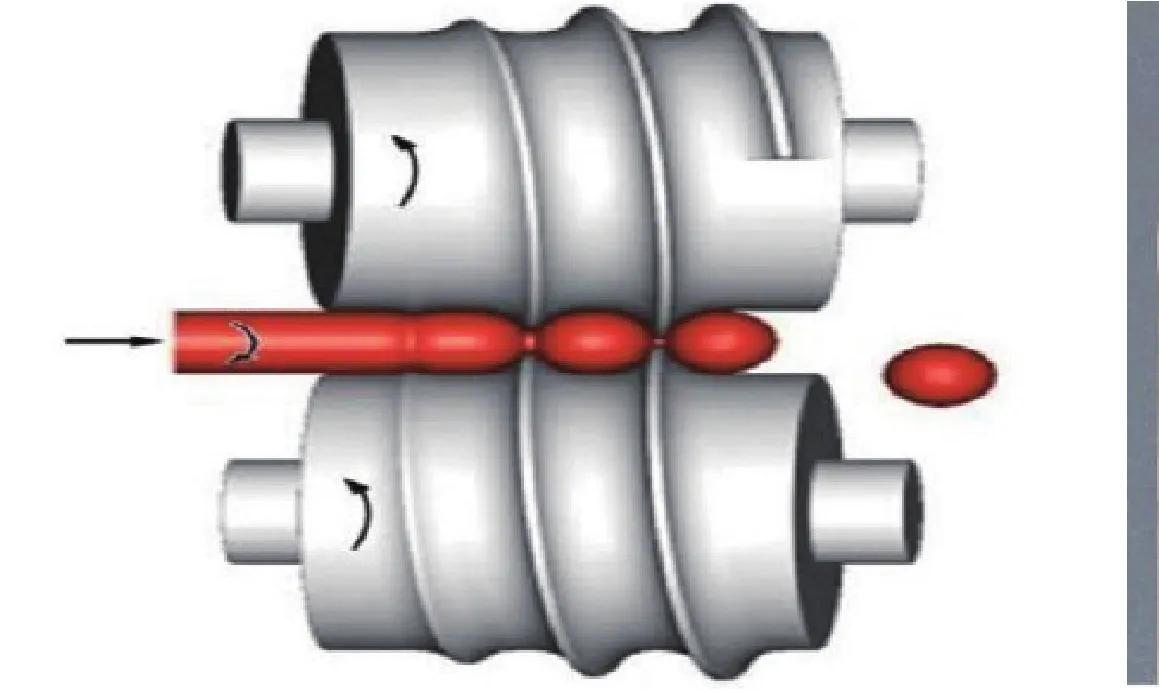

13. 铜球冷旋轧

阳极冷旋轧传统方法是热轧和棒材锻造法,北京科技大学研发的冷旋轧法实现了铜球连续化生产,具有成品率高、成本低等显著特点。

上述所列举各项技术创新表明,中国在铜加工领域中的短流程技术已经进入自主创新、蓬勃发展的重要历史阶段,从而使中国铜加工业产品产量居世界首位,产品品种增加,技术经济指标改善,生产技术进入国际先进行列。

二、短流程工艺促进铜加工材品种发展

近年来,中国铜加工材品种已发生了巨大的变化,在紧密结合市场和科学技术发展需求中,新产品、新材料开发成果显著,传统铜加工材已经逐步完成了向现代铜加工材的转变,其重要特点是向高精度、高性能、环保、节能方向发展,许多产品已成为国内外知名品牌,在国内外市场上享有盛誉;产品质量已稳步提高,产品标准水平已处国际先进行列,各主要铜材生产厂家除按国家标准生产外,还可以直接接受世界主要发达国家标准订货,这表明我国铜加工材生产进一步国际化;为了满足国民经济和科学技术对铜材的多方面需求,各铜加工企业还相应制定了许多内部供货技术标准。

图6 铜球旋轧

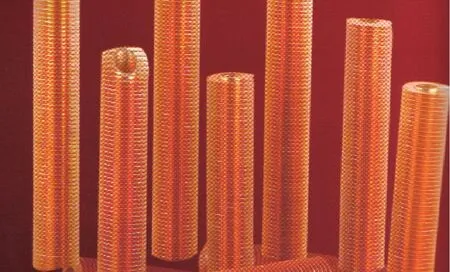

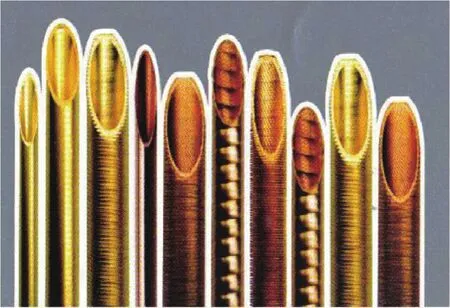

1. 空调和致冷设备用超细、超薄、高清洁度、高精度、复杂齿型、大卷重内螺纹铜管产能迅速增加。与普通光面管相比,传热效率提高了2~3倍,节省铜材30%,可以适应新型对大气臭氧层破坏系数为零的致冷剂,从而对环保、节能、节材、空调机小型化、高效化作出了贡献。中国内螺纹铜管在家用空调器中的应用比例已高达80%,并正向全螺纹化方向推进,已成为铜管出口中的重要品种,代表着世界内螺纹铜管的水平。2006年全国空调管产量约为20万吨,空调管生产集中度进一步提高,空调管最大用户有美的、格力、海尔等,中国家用空调产量居世界第一位,产量已达7000万~8000万台,产量及出口量虽然有所波动,但对精密铜的需求将有稳定的增长。

高翅片和外螺纹管是另一种高效散热管,是光面管传热效率的三倍,在海水淡化和电场主冷凝器中有望替代光面管产品;

图7 外翅片管

图8 高效散热管

蚊香盘管因包装、运输、使用方便而迅速取代直条管产品,已成为重要出口产品。

2. 建筑用铜水管、气管、采暖管在中国应用的春天已经来临。铜管材、铜管件、塑覆铜管生产已经配套成功。由于铜管材具有杀菌、不老化、耐蚀、良好的安装性能和可完全回收等突出特点,已成为现代建筑管路材料的重要代表。中国铜水管、铜气管的生产已产业化、专业化,并受到国际市场广泛欢迎。在中国,当前建筑用铜管的应用虽然不足10%,但其应用前景已为国内外所公认,国际铜业协会在推进建筑用铜管的事业中作了卓越的工作。

3. 冷凝器用铜合金管虽然受到了焊接不锈铜管应用的挑战,但是随着电力工业的发展,铜合金冷凝管产量依然在逐步增长,而且铜合金冷凝管在海洋工程、舰船、海水淡化、化工、造纸、制糖等方面的应用正在不断扩大。高效散热管(外螺纹管)在火电冷凝器上试用表明传热效果是原来使用光面冷凝管的三倍,可节能三分之一。

4. 汽车间步器齿环管用于汽车同步器变速齿轮制造,该种铜合金为多元耐磨黄铜,多使用热挤压方法生产,管材直径50~140毫米壁厚为5~10毫米,同步器齿环管已部份采用水平连铸法生产。

5. 插接元件用带材,这是一种极有发展前途的高精度带材,用于各种电联接装置,生产的合金有H65、Qsn6.5-0.1、BZni8-26等,带材厚度为0.1~0.8毫米,其中汽车接插件带材需要镀锡,我国还使用电镀方法,为提高镀锡带表面质量,国外普遍采用热熔镀和电镀—再熔镀方法;这种产品已采用短流程工艺生产。

6. 变压器带材,箔挠式变压器是变压器发展的重要发展方向,随着我国输配电事业的发展,变压器用带材成为重耍的高精带材品种,目前国生产的干式变压器无氧铜带材规格为0.1x300~0.8x600毫米,宽度600~1200毫米变压器带材也正在开发,带材导电率巳达100%IACS,氧含量为10PPM以下;国内变压器用带材生产方法有热轧开坯和水平连铸卷坯两种。

7. 电缆带,随着通讯和传媒事业发展同轴电缆中视频电缆用带迅速增长,外导体多使用无氧铜带氩弧焊接而成,带材正向高精度、大卷重方向发展,带材规格为0.1x30~0.25x80毫米。

8. 焊接用带材,这种带材多用于铜包铝线材生产,典型规格为0.38*132毫米,该带材要求具有高导电、严格的宽度公差,随着铜铝复合材种发展这种带材需求量在迅速增长。

9. 铜线杆及棒型线,铜线杆作为线材坯料己成为重要产品,国内铜线杆品种有上引和连铸连轧铜杆,已形成重要产业,优质铜杆含铜量达99.95%以上,导电率99%~100%IACS,合金线用铜杆多用上引和水平连铸方法生产,棒型线中热点品种有异型线、特种漆包线、高速列车导线等。

图9 高速列车导线

图10 连续挤压梯形铜排

10. 新金属材料、新产品研究开发十分活跃,其中高强高导电材料、环保型无铅铜及合金材料、各种大长度异型铜加工材生产、高效散热管(内螺纹、外翅片、外螺纹等)取得重大进展。

三、铜加工短流程工艺展望

1. 在“十一五”技术创新取重大进展的基础之上,中国铜加工技术创新工作发展趋势如下:

铜加工企业技术创新体制不断完善和加强,技术创新投入不断增加,企业技术中心和工程研发中心正在普遍建立,创新工作正在受到高度重视,高校创新力量已向自主开发目标推进。

技术创新的重点方向是加工过程连续化、自动化,传统的压力加工模式和工艺流程正在被打破,工艺流程不断缩短,使铜加工生产过程进一步向节能、节材、环保方向发展。

技术创新工作将进一步向生产的深度和广度方向发展,技术创新的选题将进一步围绕着市场竞争、增加产品品种、提高质量、降低成本等方面展开,重大课题与生产过程急需解决的问题都将受到高度重视,以新产品、新工艺、新技术为内容的技术创新活动将全面展开。

改变企业经营方式,依靠技术创新发展企业,将成为一切成功企业的共识。

我们完全有理由相信:中国铜加工工业通过技术创得到巨大发展,也必将通过技术创新克服经济环境所带来的各种困难,使中国铜加工向节能、环保、低耗、低成本、低碳方向发展。

2. 铜加工短流程工艺是重要的技术创新,已经取得了重大进步,在发展低碳经济中做出了重大贡献,它是在传统工艺相当发达的基础之上发展起来的,并已受到国家有关部门的高度重视;在发展铜加工短流程工艺中,必须以科学发展观为指导,自然科学中金属变形规律是不能违反的,任何以牺牲产品 质量为代价的简化工艺都应坚决反对,“异想天开式”技术创新也将在实践中被否定。

3. 铜加工短流程的研发和产业化是艰难的,是现代技术的集成结果,是诸如金属学、金属物理、金属化学、金属压加、自动控制、机械制造等学科技术创新发展的结果,需要几代人的艰苦努力,因此应广泛的开展产、学、研、应用部门的大力协同。

4. 短流程工艺是对传统铜加技术的一次革命,必然需在产业化达程中不断完善创新发展。