探访全球最大工作面—激光烧结快速制造装备

文/熊少翀 耿俊伟

探访全球最大工作面—激光烧结快速制造装备

文/熊少翀 耿俊伟

两米多高、一米见方的大铁箱子里,细细的激光束在薄层粉末上游走,铺粉辊一次次把原料粉末均匀地平铺在工作面上,这一幕不断上演,旁边的显示屏上,显示着三维结构的制件正一点点地“生长”出来。

这是近日记者在华中科技大学材料学院的快速制造中心,探访该院副院长史玉升教授和他的团队研发的激光烧结快速制造装备时,实地见证该装备工作时的神奇一幕。这台装备工作面达1.2米×1.2米,是目前世界上最大工作面的同类装备。

专家表示,这一装备与工艺的开发表明,我国快速制造技术处于国际领先地位,这也是我国在先进制造领域的一项新突破。

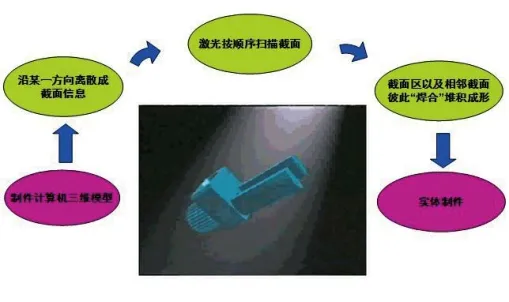

随你所想 立体打印

激光烧结快速制造技术是一种集激光、机械、计算机、数控、材料于一体的新型先进制造技术。与传统成形装备不同的是,该装备可以自动地通过软件将任意复杂度的三维模型拆分成层层叠加的二维平面图形,然后利用激光选择性地将图形区域的粉末材料烧结成形,最终层层叠加生长成为所需要的具有复杂结构的制件,相当于一个“立体制造打印机”,只需要三维模型,无需刀具和模具,就可以整体成形任意复杂度的制件。

史玉升介绍到,快速制造技术与传统工艺相比具有独特的优越性和特点。一是突破了传统去除加工方法的限制,无需零件毛坯和大型锻造、铸造设备及模具,可实现材料设备与成形的一体化,显著缩短零件制造周期、降低制造成本、提高材料利用率;二是在同一套生产系统上可进行不同材料零件的制造,具有广泛的材料及设计适应性;三是整个生产过程数字化,可以方便地通过材料及工艺的调节与控制,实现多种材料在同一零件上的集成制造,满足零件不同部位的不同性能需要;四是由于采用非接触加工的方式,没有工具更换和磨损之类的问题,无切割、噪音、振动以及废水、废料等排放,符合现代绿色制造理念。

快速制造技术原理

选择性激光快速成形制造技术原理

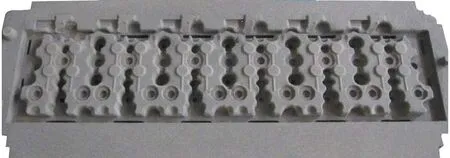

砂芯

史玉升认为,快速制造技术是一种新型的数字化添加材料成形技术,对于产品的几何形状并没有约束,可以说“只要你能想得到,我就可以做出来”。因此,设计零部件时可以采用最优的结构设计,而无需顾虑加工问题。而这正是快速制造技术最大优势所在—拓展设计人员的想象空间,尤其是在航空航天、武器装备、汽车等动力装备结构复杂的高端领域。

多年攻坚 领先全球

华中科大从1991年就开始快速成形制造技术的研究,是国内最早从事此技术研究的单位之一,目前已在国际处于领先水平。

由史玉升和他的团队研发的这台装备工作面达1.2米×1.2米,也是目前世界上最大工作面的同类装备。国外该技术领域的主要装备供应商是美国的3D systems公司和德国的EOS公司,3D systems公司装备的最大工作面为0.55米×0.55米。EOS公司装备的最大工作面为0.73米×0.38米。

激光烧结快速制造装备工作面从小到大的发展,其难度就像“从小飞机到大飞机”的过程一样。当工作面大到一定程度时,必须解决“大工作面温度场均匀性”、“高效的扫描方法”及“高强度粉末材料的装备与成形工艺”等业界公认的技术难题。团队已先后申请发明专利20多项,获发明专利10多项,软件著作权多项,并在武汉滨湖机电技术产业有限公司实现了产业化。

经济快速 前景广阔

在快速制造中心的产业化基地—武汉滨湖机电技术产业有限公司,记者被摆在二楼展厅的一件铸造用大型砂芯所吸引。

“这是一家著名公司委托我们加工的一款大型发动机缸盖砂芯。你看,这个砂芯的结构非常复杂,里面有大量的管道,管道的细微调整都可能带来发动机性能的巨大变化。研制一款新型发动机往往需要制造一系列具有细微差异的砂芯模具。”武汉滨湖机电技术产业有限公司副总吴澄指着砂芯告诉记者,该著名公司此前曾找到英国一家公司请其代为加工,但对方告知共需6个月时间、要价1000多万元。

鉴于发动机研发的高度复杂性,巨大的时间和金钱投入,且最终不一定能够得到符合实际应用的新型发动机产品,无奈之下,他们辗转找到了华中科大快速成形制造中心,结果只用了1个月时间、花费20余万元就研制出了满足性能要求的大型发动机缸盖铸件。

目前,该装备已成功应用到了航空航天、汽车发动机等多种高端领域,正在为我国企业高端技术的创新研发发挥着重要作用。由于快速制造技术最大的优点是对于制件的几何形状几乎没有约束,有望对航空航天、武器装备、汽车等动力装备等结构复杂的高端制造领域带来革命性的影响。

据了解,激光烧结快速制造技术及装备属于“高档数控机床与基础制造装备”的重要内容之一,也是“极大规模集成电路制造装备及成套工艺”和“大型飞机专项”等国家科技重大专项研发内容的重要组成部分,还可以在“载人航天与探月工程专项”、“0901”和“0902”等国家科技重大专项中发挥作用。但目前国内工业界对其了解不够,其应用前景还有待进一步开发。

激光烧结快速制造设备

责编/王圣媛