消除汽缸变形提高机组热效率

王爱军

( 江苏盐城发电有限公司,江苏盐城 224003)

0 前言

某热电厂#10机组于2005年投入运行,汽轮机采用哈尔滨汽轮机厂生产的超高压、一次中间再热、单轴、双缸、双排汽抽凝式汽轮机,型号为C135/N150 -13.24/535/535/0.981。额定工况:额定功率135 MW,抽汽流量100 t/h;夏季工况能发额定功率135 MW;纯凝工况额定功率150 MW。

在2011年#10机组大修,汽机本体解体检查过程中,发现高中压内缸变形严重(图1),电端和调端的直径误差L1-L2均为6.1 mm,汽缸平面内开口最大2.15 mm。

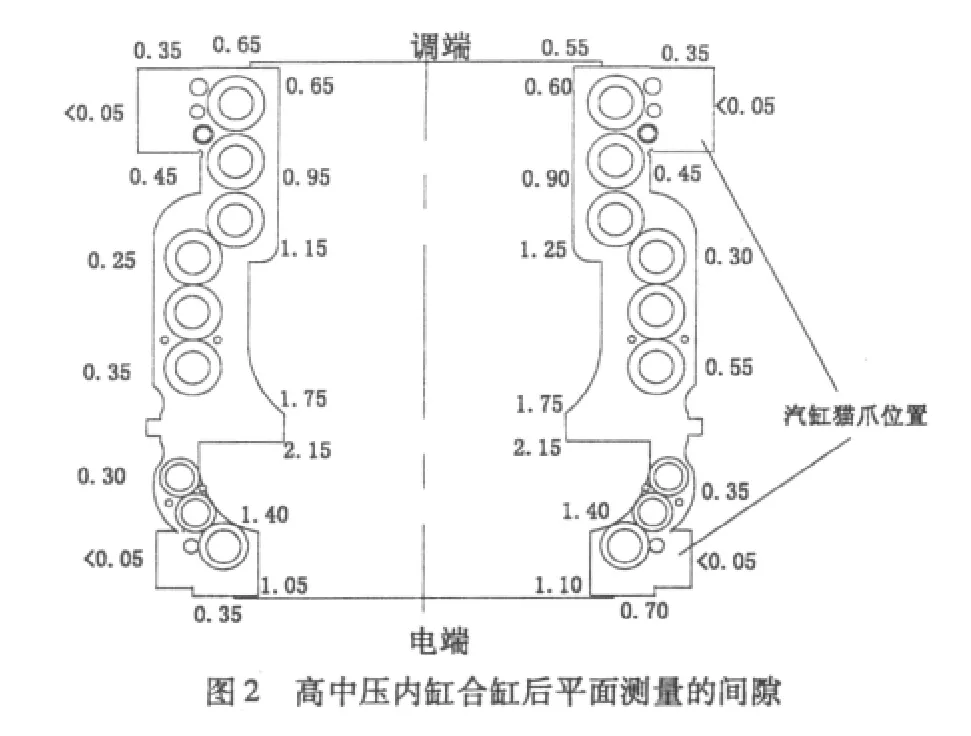

合缸后,紧1/3汽缸螺栓,测得高中压上、下内缸各处间隙如图2所示:

图1 高中压内缸合缸后轴向视图内径尺寸

如图3所示,隔板与汽缸隔板槽应保有3 mm~5 mm的腹胀总间隙,由于汽缸变形,实际测得的量如下表:

由于汽缸变形严重,造成汽缸内级间漏气严重,对高中压缸内效率产生较大影响。

1 汽缸变形的处理过程

发现高中压内缸严重变形后,我们首先跟制造厂取得联系,哈汽厂要求返厂处理。但存在加工费用过高(80万还不含运费)以及加工、运输时间过长(一个月)的问题。后经多方联系,我们找到了有加工设备,但从未有过类似加工经验的扬州电力修造厂。经过协商,扬修厂仅负责提供加工设备(C5235立车)以及操作人员,具体加工要求包括加工尺寸、加工精度、汽缸找中方案等技术方面均由我方负责。合作双方均没有加工汽缸的类似经验。最终,我们通过努力,加班加点,仅用5天时间就完成了任务。

由于汽缸变形严重,汽缸平面以及圆周均没有基准面,技术人员在现场找出汽缸平面以及圆周变形的规律,通过变形规律来找到基准面。因加工设备的限制,在圆周加工时,无法一次找中后从第一级加工到最后一级,必须反转汽缸,从另一端继续加工。这就需要重新找中,还要确保反转后与第一次加工时的汽缸中心基本吻合才能继续进行加工;现场技术人员不怕辛苦,多次调整,终于将平面度、圆周以及垂直度均调整到与前一次中心误差在0.02 mm以内。具体加工方案如下:

1.1 上、下缸汽缸平面车削

如图2汽缸平面,将4个猫爪处的最高点确定为加工基准面,在立车上用百分表测量出加工基准面到汽缸平面最低点的高度差,此数值即为汽缸平面的车削值。根据此方法,上缸车削1.30 mm、下缸车削0.75 mm。加工完成后,合缸,紧1/3螺栓,检查汽缸结合面间隙,用0.05 mm塞尺不能通透,内开口位置约有0.07 mm的间隙,考虑到汽缸对磨还能磨掉约0.03 mm,车削尺寸正好合适。

1.2 隔板槽圆周车削

(1)现场取下下缸底部的隔板纵销,以免影响圆周车削。上下缸合缸,装上汽缸中分面立销,紧固汽缸螺栓,测量各级隔板槽的相应尺寸,根据相应隔板尺寸以及腹胀间隙3 mm~5 mm,确定汽缸各级隔板槽、各道圆周的车销量。

表2 根据隔板尺寸以及腹胀间隙确定的各隔板槽道的车销量

(2)利用汽缸隔板槽的径向平面,确定加工平面;利用汽缸隔板槽轴向圆周,确定加工中心。校核其余隔板槽径向平面是否与加工平面平行、其余隔板槽轴向圆周是否与加工中心同心。然后在端面车削出一个基准面。根据确定的各隔板槽道的车销量进行车削加工。由于立车加工深度受限,无法一次性完成所有隔板槽道的加工。由于在端面加工出一个基准面,翻转汽缸后加工平面基本确定,再重新找加工中心,复核其余隔板槽径向平面是否与加工平面平行、其余隔板槽轴向圆周是否与加工中心同心后,将其余未加工的槽道车削完成。

(3)为保证加工汽缸平面的平面度,将上、下汽缸涂抹红丹粉进行对磨,打磨掉部分突出点后,紧1/3螺栓测量如下:

表3 隔板与隔板槽道间隙数据

磨缸后,用0.05 mm塞尺检查汽缸平面间隙,均不能通透,边缘数据如图3所示。

2 取得的经济效率

(1)节约检修费用约72.7万元。(哈汽厂加工费、运费—修造厂加工费、运费)

(2)通过加工处理,消除了汽缸变形,大大减少级间的漏气现象,提高了高中压缸的缸效,降低了机组供电煤耗。

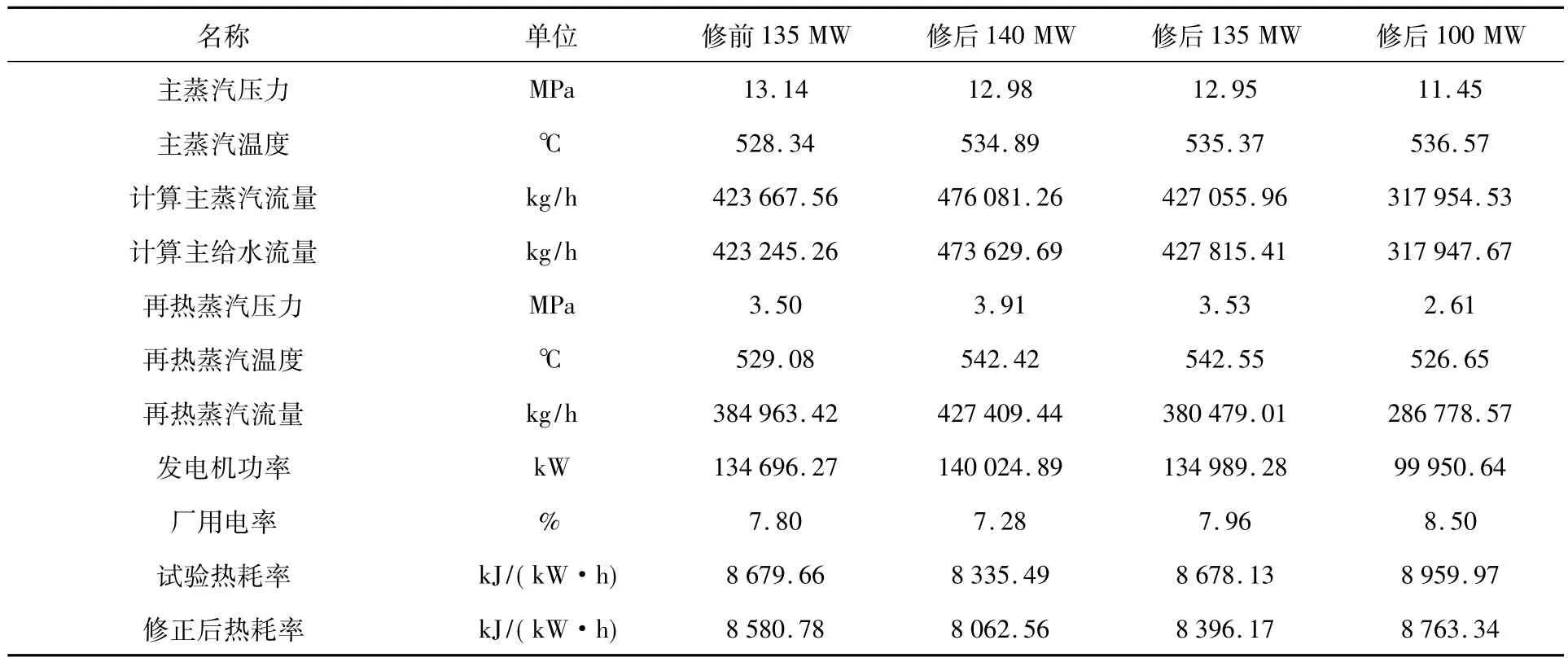

根据江苏方天电力技术有限公司对#10机组大修前、后的性能试验报告:高中压内缸加工后,135 MW纯凝工况下,主汽门前高压缸效率为76.32%,较大修前提高1.78个百分点,中联门前中压缸效率为90.73%,较大修前提高0.63个百分点;

图3 车削、磨缸后高中压内缸合缸平面测量的间隙

表4 中压缸效率数据

135 MW纯凝工况下,机组试验热耗率为8678.13 kJ/(kW·h),修正后机组热耗率为8396.17 kJ/(kW·h),较大修前热耗率降低184.61 kJ/(kW·h);

表5 热耗计算数据(表中压力为绝对压力)

3.煤耗计算

供电煤耗计算公式:

q—汽轮发电机组热耗率Kj/(Kw·h),消除汽缸变形后#10机组热耗率降低184.61 Kj/(Kw·h)。

ηg—锅炉效率,2011年#10机组锅炉效率为92.61%。

ηp—管道效率,管道效率取98.0%。

e—发电厂用电率,2011年#10机组发电厂用电率为7.10%。

由以上公式可知,在消除汽缸变形后#10机组供电煤耗降低7.48 g/(Kw·h)。

4.节能效果

2011年,#10机组实际完成自发电量7.9061亿(Kw·h)、入库标煤含税价1052.83元/吨,按此计算年节约标煤5493.9 t,年节约燃料成本578.4 万元。

3 结束语

汽轮机在实际运行中,因外界负荷、蒸汽参数、及汔轮机本身结构变化,均会汽轮机级内各项参数的变化,进而影响其经济性和安全性。汽缸是汽轮机设备的重要组成部分,高中压内缸结合面是否严密对机组的安全经济运行有着举足轻重的作用。此次,电厂通过与修造厂合作,自主处理了汽缸变形严重的缺陷,提高了高中压缸的缸效,为企业的节能降耗取得了明显的成效。同时,也加强了检修技术人员解决同类问题的能力,对电力行业中同类型机组类似问题的解决也有着较好的借鉴作用。

[1]王罡.大型汽轮机组全工况运行热经济性在线分析[D].华北电力大学,2000.1-2.

[2]林万超.火电厂热力系统定量分析[M].西安交通大学出版社,1997.38 -40.

[3]冯立宇,李建荣,陈广元等.常规干燥余热回收装置的研究[J].森林工程,2012,28(2):22 -25.

[4]西安热工院.电站汽轮机热力性能验收试验规程(GB-8117 -87)[S].北京:水利电力出版社,1996.39 -42.