挤出工艺对聚酯薄膜透明度的影响分析

滕岩

富维薄膜(山东)有限公司 山东 潍坊 261061

挤出工艺对聚酯薄膜透明度的影响分析

滕岩

富维薄膜(山东)有限公司 山东 潍坊 261061

聚酯薄膜虽拥有优良的高透明性,但国内所生产的聚酯薄膜因其透明度不够高,而不能应用于高档玻璃贴膜及液晶显示屏等行业。本文对挤出工艺对聚酯薄膜透明度的影响进行了详尽的研究分析,并提出了高透明聚酯薄膜生产的最佳横向拉伸工艺。

聚酯薄膜 横向拉伸 透明度

随着液晶显示行业、国家对减排及能源节省的要求以及太阳能应用等行业的快速发展,市场对高透明聚酯薄膜的需求越来越大。例如:一张液晶显示屏背板,单纯的最终产品需要用到的高透明聚酯薄膜有反射膜、上扩散膜、下扩散膜、上增亮片、下增亮片、上偏光片保护膜、下偏光片保护膜、保护膜等7~8层聚酯薄膜,而且在各层膜的加工、运输等过程中,都要用到高透明聚酯薄膜进行防护。据PCI预测,2011年中国特种型聚酯薄膜市场需求量为30万吨;未来5年内,中国特种型聚酯薄膜市场需求年平均增长率为12%。特别是电子用途的聚酯薄膜市场年增长率为17.2%,市场发展前景非常看好。但受经济条件等的制约,国内此行业各公司对聚酯薄膜研发投入较少,这是国内聚酯薄膜行业存在的最大问题。所以对聚酯薄膜的透明性能进行深一步的研究,是非常迫切和必要的。

1 挤出工艺简介

1.1 挤出机

挤出机主要由螺杆和加热的螺筒构成按效能分为进料段,压缩段和计量段(图1挤出机结构示意图)[1]。聚酯切片在进料段被压紧,在压缩段利用提供内壁熔体膜产生的剪贴热进行熔融 ,计量段将没有完全熔融的料团破碎成细小的颗粒,在之后的流动中完全熔融[2]。挤出机各区域温度的工艺设置,是根据其螺杆各区域本身构造的不同确定的,一般情况下,因进料段的螺杆较长,为便于排气,进料段的温度设定较低,而压缩段的螺杆相对较短,所以温度设定最高。如果挤出机进料段温度设定过高,则会使聚酯切片表面熔融发生粘连,造成聚酯切片在挤出机内输送不畅,引起挤出机压力波动[3]。

图1 挤出机结构示意图

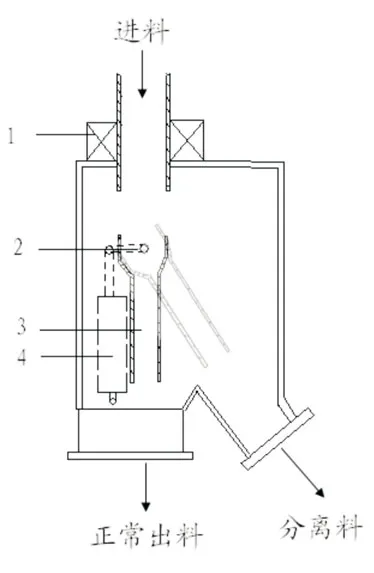

图2 金属分离器

图3 计量泵示意图

经过干燥的聚酯切片经由干燥塔进入主挤出机。聚酯切片在进入主挤出机之前,必须经过一台金属分离器。金属分离器的作用为将聚酯切片(包括再造粒切片)中混有的金属及时分离,防止金属进入到挤出机,对挤出机造成损伤。主挤出系统采用的是电感式金属分离器,此分离器是利用电磁感应作为传感器,通过电磁阀控制气缸,使下料管摆动及时分离出带有金属的物料。 这种装置可以分离各种金属图2为电感式金属分离器的结构示意图。正常工作的时候,聚酯切片从入口管直接落下,当聚酯切片中混有金属类杂质时,气缸受到感应线圈磁场的变化的控制,进行动作,将下料管拉向侧面,将含有金属杂质的聚酯切片排出。金属杂质被排出以后,下料管就回到原位置。金属分离器通常安置在料斗的上方,这样可以完全排出混入聚酯切片中的金属杂质。

聚酯沿着挤出机螺杆推进时,经过粘度的变化、所受压力的变化及温度的变化等,聚酯在螺杆上的各个区域所经历的各变化是不同的。

加料段 挤出机螺杆加料段的主要作用是输送聚酯切片,将聚酯切片输送到螺杆的压缩段,同时对聚酯切片进行预加热,将聚酯切片间的空气从下料漏斗排出。

压缩段挤出机螺杆压缩段的主要作用是挤压聚酯切片,将切片压实,同时将聚酯切片进行加热,将空气向加料段方向排走。聚酯切片在螺杆的压缩力、剪切力的作用下,产生大量摩擦热,同时受到机筒加热的热量,聚酯在此段由固态逐渐转变为熔融态。

计量段挤出机螺杆计量段的作用是将熔融的聚酯稳定的挤出,同时使挤出机螺杆产生返压,使没有完全熔融的聚酯得到均化。挤出机计量段的长度对其挤出的聚酯熔体的质量有较大的影响。增加计量段的长度,对聚酯的混合和分散有利,但计量段过长会造成聚酯熔体温度过高,产生热降解。

1.2 计量泵

聚酯熔体在经过挤出机以后,需要通过过滤器进行过滤,而过滤器的阻力很大。所以,聚酯熔体的逆流量较大,所产生的背压也较大。因此,为了能够产出具有良好厚度均匀性的聚酯薄膜,在挤出机机头必须有稳定的背力,且此背压大小要达到一定的高度,为实现挤出机机头的背压,需要在过滤器前、挤出机后安置精确度较高的熔体计量泵(图3 计量泵示意图)[4]。

正常情况下,计量泵是在工作压力8 MPa-12MPa,温度260℃-280℃的条件下使用的。因挤出压力的波动对聚酯薄膜纵向的厚度影响很大,计量泵可以通过两种控制方法实现其压力的稳定性。方法一是当过滤器因使用时间较长,杂质较多阻力加大时,计量泵可自动调节急冷辊的速度,使聚酯薄膜的厚度保持不变。另一种方法是当过滤器阻力加大时,计量泵自动调节其自身转动的速度,使聚酯薄膜的厚度保持不变。以上两种通过计量泵调节保持聚酯薄膜纵向厚度均匀性的控制方法,在现在的聚酯薄膜生产线都可实施。

1.3 模头

生产聚酯薄膜的模头目前都是使用T型衣架递减式自动控制机头,利用薄膜测厚仪-自动反馈装置调节模头开度。模头加热温度的控制精度、模头内腔的光洁度及加工精度的要求都十分高,而且模头内腔不允许有死角、需要镀铬,唇口为直角、不能有损伤,安装时要调好机头对冷鼓的倾斜角度,避免挤出偏差出现纵向条纹[5]。

铸片的形状和尺寸取决于模头的构造及大小。模头的内部结构(支管直径、倾斜尺寸、定型段长度等)是根据聚酯的性能、熔体流动特性等因素进行设计的。本实验使用的是共挤法生产复合薄膜的三层共挤专用模头,挤出的各种聚酯沿各种管线流入模头,在模头内,各层聚酯熔体沿着各自流道流动,三层熔体在模唇处汇合,并一起从模唇流出。用这种模头挤出的聚酯片材,各层的厚度相对比较均匀,聚酯熔体之间互相混熔量较少。图4为模头的示意图。模头唇口之间的间隙是决定薄膜厚度最关键的因素。

2 挤出工艺对透明度的影响实验

为实验挤出工艺对聚酯薄膜透明度的影响,在其他工序的工艺(包括原料配比)相同的情况下,对挤出系统的工艺温度进行了五次调整性实验,五次试验的挤出工艺温度逐渐升高。因聚酯切片的熔点在262℃左右,所以挤出系统的温度设定要高于聚酯切片的熔融温度。在以往的聚酯薄膜生产中经验所得:若挤出机温度低于268℃,则可能部分聚酯原料没有完全熔融,造成挤出机负载过大;若挤出机温度高于285℃,则易造成大量聚酯原料降解,从而影响正常生产。所以挤出机的工艺温度设定不易过高或过低,五次实验的工艺温度范围为268℃到285℃因挤出系统中的连接管线、计量泵、过滤器、模头等部位,在整个过程中的起到输送、计量、过滤等作用,不对聚酯的熔融性起作用,所以对其工艺不进行调整。

通过对挤出机工艺先后五次的工艺调整,所生产的聚酯薄膜的透明度统计对比分析(表4.4挤出工艺调整实验),发现挤出机的工艺温度在268℃时,所生产的聚酯薄膜的透明度最高(99.5%);挤出机的工艺温度在285℃时,所生产的聚酯薄膜的透明度最低(98.0%);即挤出机的工艺温度越低,所生产的聚酯薄膜的透明度越高。分析原因为温度越高,聚酯原料越易产生热降解,热降解所产生的小分子同样可降低聚酯薄膜的透明度。

图4 模头示意图

表1 挤出工艺调整实验

从表1可以得出以下结论:挤出机温度设定在268℃~275℃时,所生产的聚酯薄膜的透明度较高。

3 总结

通过以上实验结果分析确定,挤出机温度为268℃时所生产的聚酯薄膜的透明度最高,但考虑到在实际生产过程中,挤出机温度越低,熔融聚酯的粘度越高,所产生的压力越大。所以根据实际生产,对挤出机温度一定的选用范围,确定选用主机挤出机温度为268℃~275℃,作为生产高透明聚酯薄膜的最佳挤出工艺。

[1]杨始 .双向拉伸聚酯(PET)薄膜生产工艺技术(4)━聚酯(PET)的挤出[J].聚酯工业,2006,19(1):60-62

[2]马驰.聚酯薄膜厚度自动调整系统[J].聚酯工业,2006,19(6):46-48

[3]任小龙,刘庆.计量泵在聚酰亚胺薄膜生产线中的应用研究[J].绝缘材料,2007,8(4):25-26

[4]孙永安.BOPET薄膜生产过程中模头流出物的红外光谱分析[J].光谱实验室,2004,21(6):1100-1102

[5]胡罗斌.基于PLC塑料薄膜生产线的改造[D].南昌大学硕士论文,2008-06-12

The influence of Exrution process to the clarity of BOPET

Teng Yan

Fuwei Films(Shandnog) Co,Ltd

BOPET has excellent high claritybut the clarity of BOPET domestic is not high enough, it can not used in the industry of top-grade glass and LCD display screen. This paper analyzes the infl uence of exrution process to the clarity of BOPET, and offer the best TDO technology to improve the clarity of BOPET.

BOPET exrution clarity