大输液塑瓶洗瓶设备的设计改进

周 仓

(上海华源安徽锦辉制药有限公司,安徽阜阳 236018)

大输液作为医疗机构最常用的药品制剂,市场需求巨大,近十年来我国输液行业复合增长率达17.2%,2011年,我国大输液市场容量在100亿瓶(袋)以上,而塑瓶大输液以其安全性、环保性等特点,每年也以较高的速度递增,2011年市场容量迅速上升到40亿瓶以上[1-2]。随着产量的增加,质量更得到全面重视。塑瓶输液的生产质量与塑瓶的清洗有很大关系,几年来,本人通过数条输液生产线,特别是4条塑瓶输液生产线项目技改,总结出了塑瓶洗瓶设备设计改进的关键点。

1 塑瓶洗瓶的基本情况和问题

1.1 基本情况

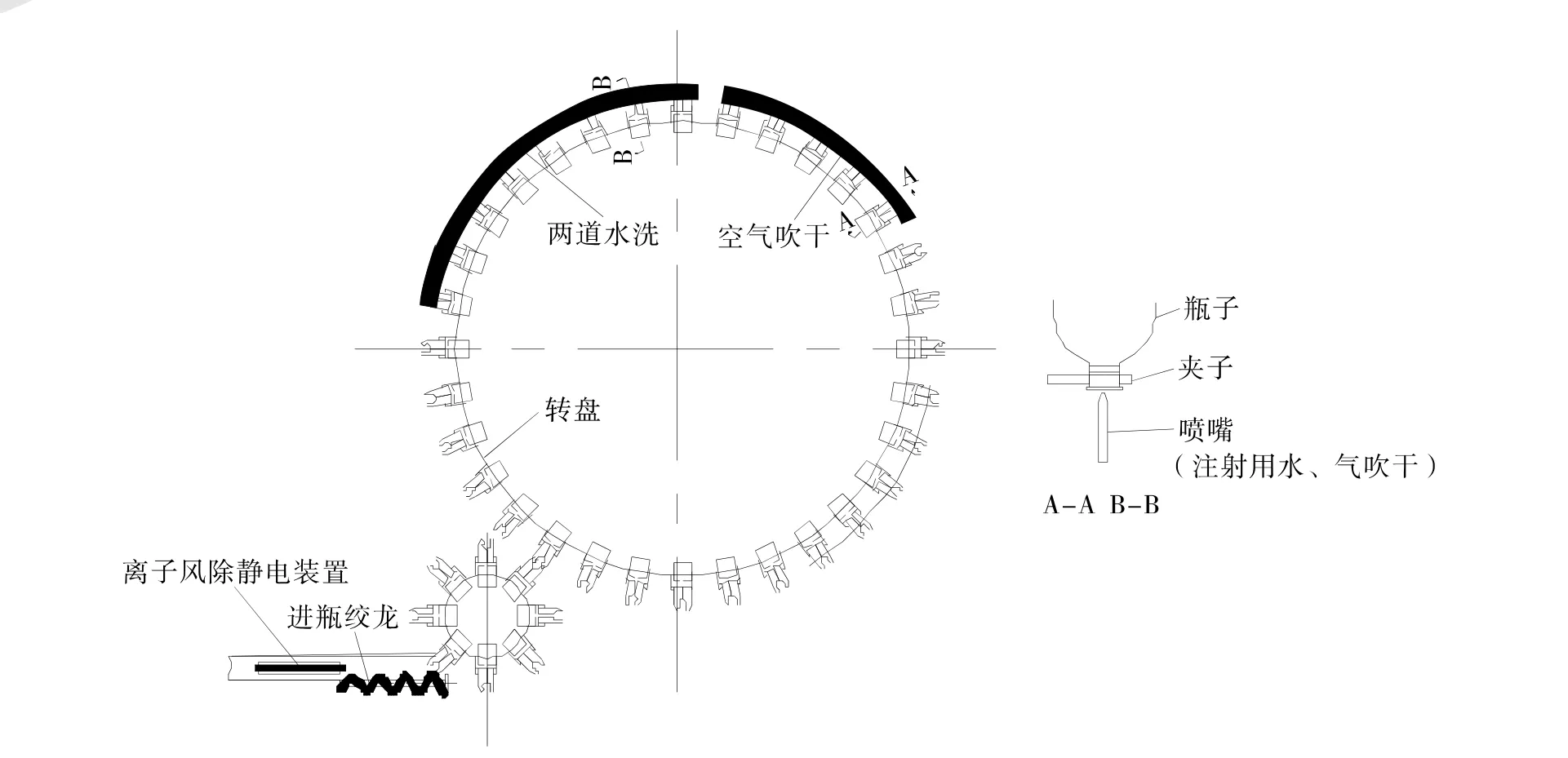

我公司2009年投产的两条塑瓶大输液生产线,塑瓶清洗在洗灌封机组中进行,采用的是通用的复合清洗工艺:先用高压离子风气洗,去除静电,再用两道注射用水清洗,然后用压缩空气吹洗。静电可吸附毛发、空气中的悬浮粒子[3],所以先清除,清除静电后用注射用水将塑瓶洗净,再用洁净的压缩空气将瓶中残留的水吹除到规定范围。

安装在传送带上方的离子风发生装置对来自吹瓶机的空瓶吹洗除静电后,空瓶进入洗瓶转盘,并被翻转成瓶口向下,空瓶随转盘匀速转动,注射用水喷头、洁净压缩空气喷头先后对应瓶口往复运动,保证每只塑瓶得到两次水洗、一次洁净空气吹和充足的清洗时间,压缩空气吹后塑瓶重新被翻转成瓶口向上,进入灌装工序。

1.2 存在的问题

图1 复合洗瓶示意图

这种清洗方法虽然可保证清洗质量,但也存在缺点:水洗成本高,根据各地能源价格等的差异,每瓶成本在2~3分钱;要保证瓶内底部的清洗质量,特别是大容量塑瓶,注射用水的压力要高,并且保持稳定;水喷嘴、压缩空气喷嘴往复运动,运行一段时间后,由于机械磨损,会出现错位,对不准瓶口,影响洗瓶及吹干效果,增加药品中微粒超标及瓶口与瓶盖之间易虚焊的风险,影响产品质量;为吹除瓶内的残留水,洁净压缩空气要有足够的流速和压力,噪声较大,经检测,噪声超过90 dB,对操作环境有较大影响;离子风在瓶口外向瓶内、外吹风,除静电的效率不高;用两道注射用水清洗,洗灌封机组附近潮湿,离子风发生器容易烧坏,实时显示离子发生装置运行状况的仪表不能保证正常工作,有可能在离子发生装置已失效的情况下还在继续生产,那么,将影响洗瓶效果而影响产品质量。

2 设计改进

2.1 改进方案

改复合清洗为全气洗,即不用注射用水洗涤和洁净空气吹干,采用高压离子风对塑瓶内外进行除静电及清洗,达到洗瓶要求[4]。

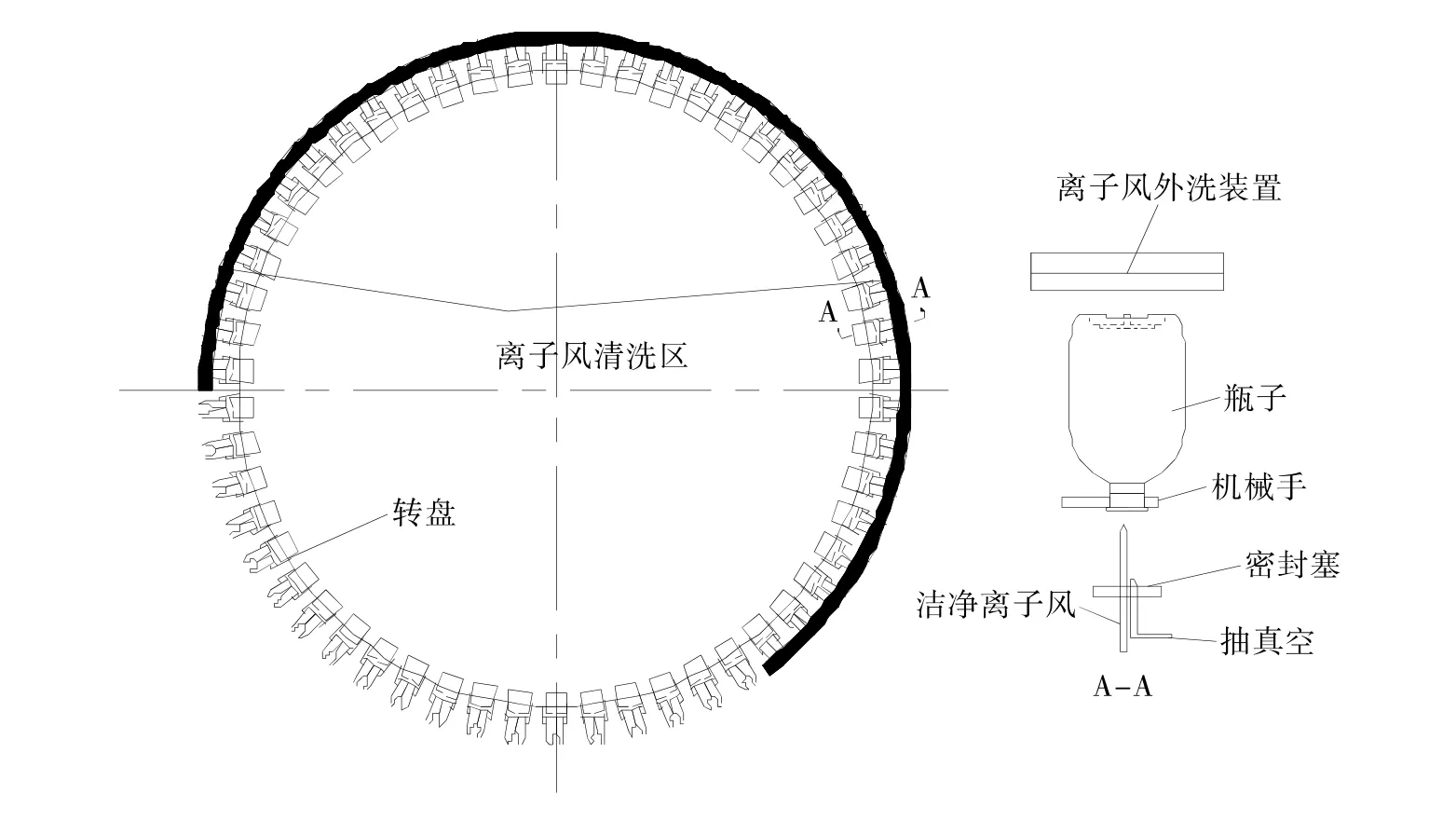

工作过程:吹瓶机过来的塑瓶经传送带输送至洗瓶转盘,转盘上的机械手夹住瓶颈后将塑瓶翻转180°,使瓶口向下,高压离子风喷针在上升凸轮的引导下插入瓶中,同时,瓶口与装有抽真空管的胶塞密合。喷针自插入瓶内起,一直跟踪塑瓶同步运动。转盘上每只夹瓶口的机械手对应一只离子风喷针和抽真空胶塞。每只喷针配置有独立的离子发生装置,喷针顶部产生的离子由洁净压缩空气吹入瓶内,消除瓶内的静电,同时,将瓶内已消除静电的微粒吹动,使其飘浮在瓶内的空间,配置在胶塞上的真空管将清洗后的风及悬浮在内的微粒抽走[5]。塑瓶进入转盘被翻转成瓶口向下后,瓶子上方、被固定在机架上的瓶外清洗离子风发生装置由风扇向下吹出离子风,对瓶子外壁进行清洗。气洗工序完成后,气洗喷针在凸轮控制下迅速下降,离开瓶口,塑瓶重新被翻转成瓶口向上,送入灌装工序。

图2 全气洗洗瓶示意图

2.2 气洗的依据

2.2.1 洗瓶质量要求

洗瓶主要去除塑瓶内不溶性微粒、微生物、可见异物等,不溶性微粒、微生物、可见异物清洗控制标准为:每毫升中,含10μm以上的微粒≤20个,含25μm以上的微粒≤2个;微生物≤10CFU/100 ml;无可见异物[6]。

2.2.2 静电与不溶性微粒、微生物、可见异物的关系

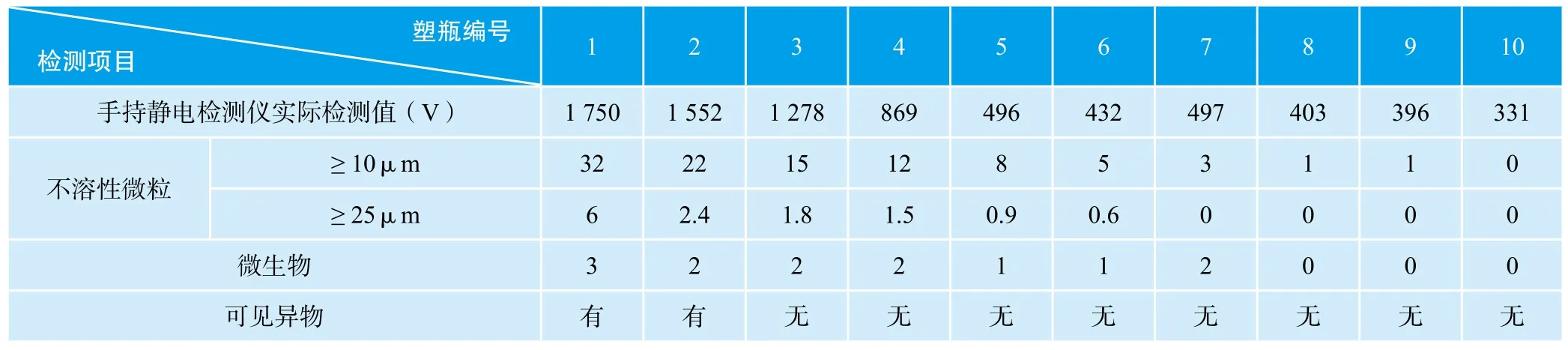

开启洗瓶机,将洗瓶机每转一圈气洗的瓶子定为一组并编号,每组分别检测气洗后的静电压,然后灌入经0.22μm折叠滤芯过滤的注射用水,检测不溶性微粒、可见异物及微生物,得出残留静电与不溶性微粒、可见异物及微生物的关系如表1。

表1 残留静电与不溶性微粒、可见异物及微生物关系

经多次取不同规格的塑瓶(500 ml、250 ml、100 ml)测试,得出静电在1 200 V以下时,不溶性微粒、微生物及可见异物均符合塑瓶清洗要求。为更好地控制产品质量,从降低风险角度考虑,将安全静电残留值上限控制在1 000 V。

2.2.3 洗瓶时间与残余静电的关系

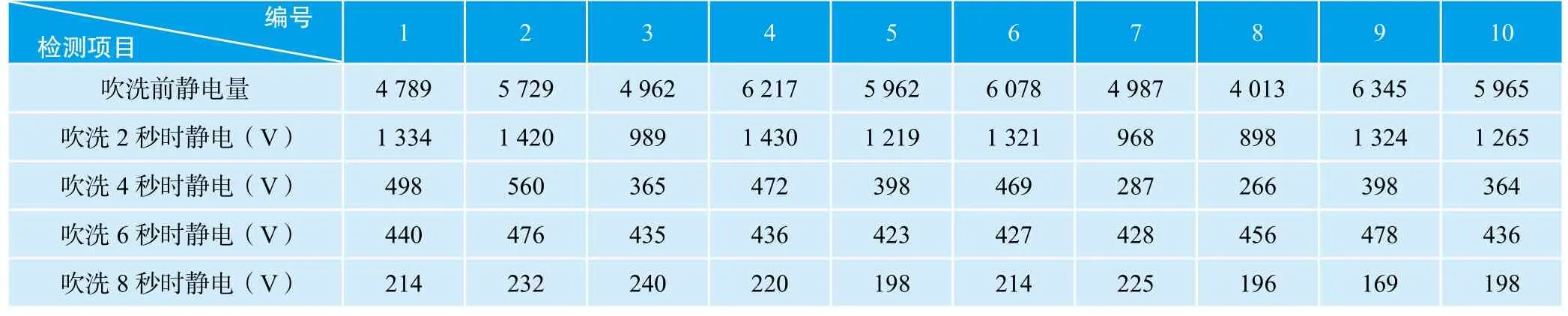

开启洗瓶机,将洁净离子风洗瓶时间分别设定为2、4、6、8 s,将洗瓶机每转一圈气洗的瓶子定为一组并编号,分别检测气洗后的静电压,测得静电残留量与吹洗时间的关系如表2。

表2 静电残留量与吹洗时间关系

取不同规格的塑瓶(500 ml、250 ml、100 ml),经多次测试,得出气洗4 s,静电残余已低于1 000 V,气洗6 s时静电残留已基本稳定。

2.3 设计要点

2.3.1 气洗与抽真空装置

(1)塑瓶行进与离子风喷针、抽真空胶塞装置应由同一主传动装置传动,保证同步转动,使瓶口与胶塞有很好的密封。

(2)离子风压力要带有监控装置,上、下限可报警,并便于监控,方便调整[7]。压力控制要适当,压力过高,浪费气源,并产生噪声,压力过低,吹不动瓶内的微粒,静电难以消除,瓶子清洗达不到要求。压力控制在0.2 MPa~0.25 MPa较适宜。

(3)离子风喷针插入瓶中的深度应在瓶子的中部,这样便于吹动瓶内的微粒,既能冲洗到瓶底又能将洗瓶后的风很好地抽走。

(4)抽真空装置中真空泵的选型要准确,真空度要控制适当,既要及时、足量将风抽走,又不致使瓶子变形,一般真空度控制在使空瓶微变形为宜。

(5)转盘转速应设计为可调[7]。为保证清洗效果,转盘应低速,塑瓶在转盘上的清洗时间应大于6 s。根据生产线的产量,转盘直径不能太小,应多安装机械手,增加洗瓶工位。

一台200瓶/min的洗瓶机,机械手最少设计数按下述方法确定:

气洗最短时间为6 s,即洗瓶转盘上所有的工位都工作的情况下,转盘最快需用6 s转动一周;假设等离子风清洗工位占整个转盘工位的比例为i,通常取i=3/5左右,即i=0.6;转盘每转一圈所需最短时间为t:

t= 6/0.6=10(s),

一台200瓶/min的洗瓶机,机械手最少设计数:

A=200/ t/ i =200/10/0.6=34(只)

设计时需考虑保险系数,取系数1.2,200瓶/min的洗瓶机,机械手最少数量A=34×1.2=41(只),即200瓶/min的全气洗洗瓶机机械手应设计41只。

2.3.2 离子风检测装置

离子风在线检测装置是检测洗瓶质量的仪器,要能随时将不合格瓶子检测出来,并向灌装装置发出不合格信号,对不合格瓶子不灌装。离子风喷针一旦发生损坏,能马上判断出哪个喷针出现了问题,立即维修,保证瓶子清洗效果。离子风检测装置正常工作,是保证洗瓶质量的关键,因此,静电检测仪要牢固安装在机架上,为防止撞击,机体外部要加装防撞保护框,为准确检测,检测探头与被检测空瓶保持25 mm左右的距离,并且检测仪要良好接地。

3 结论

设计改进后,塑瓶洗瓶采用全气洗,工作环境不再潮湿,有利于离子风静电检测仪准确、可靠地工作;全气洗,不用高压空气吹瓶,工作场所噪声减少,经检测,噪声比复合清洗减少8~10 dB,优化了工作环境;塑瓶运动与洗瓶同步,每只离子风喷针对应一只瓶子,不存在错位、漏洗现象,避免了瓶子洗不净的风险;洗瓶不用注射用水,可大大节约洗瓶成本,每瓶节约1.5~2分钱,一个年产8 000万瓶的车间,一年就可节约120万元以上。可见,塑瓶洗瓶设备设计改进后,有明显的经济效益和社会效益。

我公司年产1.2亿瓶塑瓶大输液项目两条生产线,采用全离子风气洗,设备运行平稳,产品质量合格,生产线于2011年底通过国家2010版GMP认证并取得证书,产品已批量上市。

[1] 方剑春. 医药大输液行业—忐忑面对多重挑战. 中国医药报,2011,(10):11.

[2] 金耀. 大输液行业度过“艰难的一年”部分公司转移重心. 理财周报,2012,(5):21.

[3] 洪定一主编. 聚丙烯—原理、工艺与技术[M]. 北京:中国石化出版社,2002,9.

[4] 国家食品药品监督管理局药品认证管理中心编写. 药品GMP指南[M]. 北京:中国医药科技出版社,2011,8.

[5] 张旭,孙金莲. 塑料输液瓶大容量注射剂生产设备的发展过程及设备技术介绍[J]. 医药工程设计,2010,31(1):40-42.

[6] 国家药典委员会:中华人民共和国药典(2010年版)[M]. 北京:中国医药科技出版社,2010,318-324.

[7] JB/T20095-2007,塑料输液瓶洗灌封一体机[S].