再碱化后的钢筋混凝土长期电化学研究

王 昆,屈文俊,李沛豪,张俊喜

(1.同济大学 土木工程学院,上海 200092;2.江苏科技大学 土木与建筑工程学院,江苏 镇江 212003;3.浙江工业大学 建筑工程学院,浙江 杭州 310014;4.上海电力学院 电化学研究室,国家电力公司热力设备腐蚀与防护重点实验室,上海 200090)

由大气中的二氧化碳引起的混凝土中性化,称为混凝土碳化.碳化可诱发混凝土钢筋脱钝,影响混凝土结构的耐久性.为了延长在役碳化混凝土结构的使用寿命,恢复钢筋周围的碱环境至关重要.电化学再碱化技术是一种针对碳化混凝土的电化学维护方法[1],是一种以混凝土中钢筋作阴极,在混凝土表面敷置电解质溶液,以金属网作阳极,施加电场于金属网和钢筋之间的修复技术.在外加电场的作用下,钢筋表面发生电化学反应产生氢氧根离子,同时碳酸钠电解质向钢筋周围的混凝土渗透,使其周围pH值提高,进一步保护钢筋[2].

在一般大气环境下,二氧化碳与混凝土中的氢氧化钙反应,造成混凝土pH下降,混凝土耐久性削弱.再碱化混凝土的pH升高主要是通过电化学产生氢氧根离子和电渗进入的碳酸钠电解质来实现的.但是,在修复后的服役期间,混凝土仍会受到大气中二氧化碳的作用,同时,碱性环境在时效过程中会有怎样的变化仍不清楚.目前,国内外对电化学再碱化的研究主要集中于效果评价和过程控制等方面,对于耐久性的研究较少,而且对耐久性的影响因素没有明确的定论[3].

Odden[4]在两栋部分碳化的混凝土结构实施再碱化4~5年后,采用pH测试、Na+含量测试和电化学方法评估再碱化效果.结果显示,碳化区Na+含量降低,而在未碳化区含量升高;碳化区和未碳化区pH发生了相同的改变.故认为再碱化技术的效果至少能够持续5年;再碱化耐久性的影响因素归因于混凝土中Na2CO3溶液的缓冲作用、混凝土中高度均衡的pH以及Na2CO3的反向扩散.

Gerdes和Wittmann[5]在再碱化后的混凝土结构中发现,虽然混凝土孔溶液中已明显含有足量的碱(Na+,K+等),但pH仍降到10以下.他们认为,由于混凝土孔溶液中溶解离子存在着十分复杂相互作用,可能导致其间pH降低.因此,通过模拟试验,提出了一个解释pH随时间降低的假说:进入混凝土孔隙中的碳酸钠溶液与孔隙液中的硫酸钙发生了反应.

朱鹏[6]认为,电渗在再碱化中起主要作用,从而认为混凝土中碱性由碳酸钠溶液提供,碳酸钠的反向扩散是影响再碱化耐久性的主要因素.郭莉[7]在朱鹏研究的基础上,进行了再碱化后快速耐久性试验和自然环境下耐久性试验,认为耐久性是由碳酸钠反向扩散控制的.熊焱[8]把碳化混凝土再碱化修复14d后,从各自容器中取出,在自然环境下放置180d,并在再碱化结束后的第7,14,28,60,120,180 d,取各组试件钻孔取粉末测定pH,发现60d后pH趋于稳定在10.3.然后,在试验基础上提出了再碱化耐久性的反向扩散理论,即由阴极钢筋表面电解水产生的OH-的反向扩散.

从上面可以看出,再碱化后钢筋混凝土碱性环境衰退的影响因素比较多,还没有明确的定论.再碱化过程中,阴极钢筋处发生电解水反应,产生大量的OH-,在电场作用下,向阳极迁移;在混凝土外层,碳酸钠电解液向混凝土渗透,使其碱性提高.从阴极钢筋处到混凝土外层径向分布上,各点的OH-浓度不相同,在浓度差的作用下,OH-扩散,使各点的浓度趋向一致,从而使混凝土的碱性环境变化,但是pH仍然大于10[6-8].笔者认为,虽然再碱化后混凝土中存在OH-的反向扩散,但其碱性环境仍能使钢筋混凝土的钝化膜存在,即OH-的反向扩散不是影响耐久性的控制因素.

目前,国内外在研究这项修复技术时,所采用的钢筋都用砂纸打磨,除去表面的氧化皮并逐级打磨至光滑.这种经过处理的钢筋与实际中的建筑钢筋差别很大[9-10],而再碱化过程中,钢筋表面的状态对钢筋电极表面可能发生的电化学反应和再碱化效果有重要的影响[11].因此,笔者在浇筑钢筋混凝土试件时,利用实际工程中的建筑钢筋,延长了再碱化后混凝土试件在一般大气环境下的存放时间,采用非破损检测方法——交流阻抗谱(EIS)和极化曲线测试再碱化后钢筋混凝土的长期电化学性能,以此评估OH-的反向扩散对再碱化后碳化混凝土耐久性的影响.

1 试验研究

1.1 混凝土碳化试验

试件为圆柱形,直径D=70mm,高H=250 mm,其中心配1Φ10(mm)钢筋(保持供货状态),机械加工成280mm长的钢筋段;在其一端焊出导线(供通电和测量用),用环氧树脂封涂钢筋两端.水泥为32.5级普通硅酸盐水泥,配合比为:水泥∶水∶砂∶石=1∶0.65∶2.25∶3.68.

普通试件共96个,分为ZS 1~ZS 8共8组,每组试件为12个;辅助试件7个,尺寸与普通试件相同,其中4个不配置钢筋(用来观测试件的碳化进展情况),其余3个与普通试件完全相同(用于完全碳化后测试电化学),同时制作3个100mm×100mm×100mm试块,用来测试混凝土立方体强度.所有试件一次浇注完成,在养护室中养护28d,再在60℃下烘48h后,放入碳化箱中碳化.至试件完全碳化(喷洒酚酞试剂后,辅助试件剖切面完全保持无色)进行再碱化试验.完全碳化时间为8个星期.

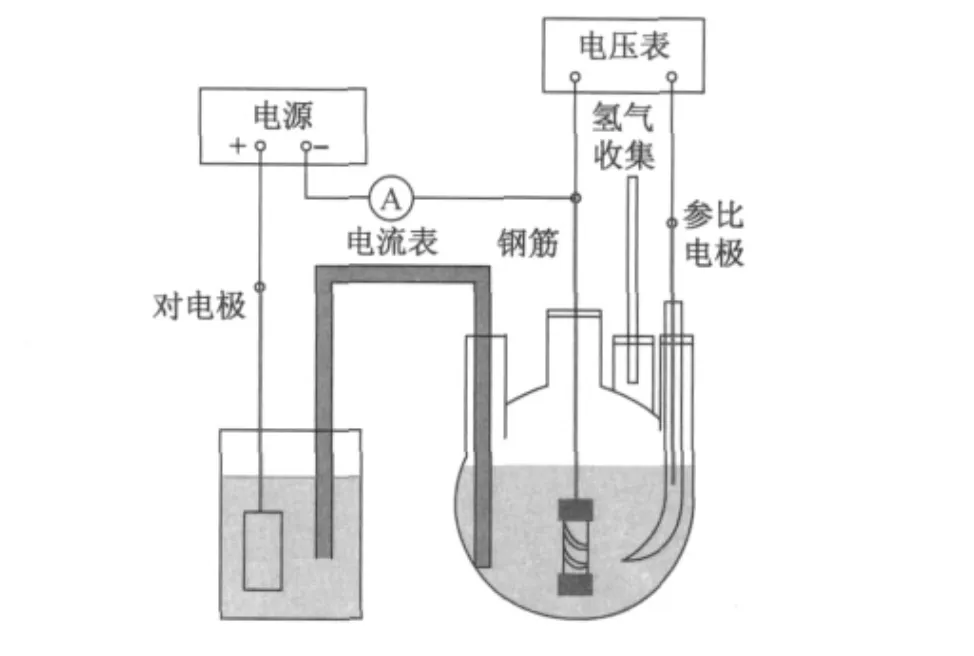

1.2 再碱化试验

表1 外加电流、碳酸钠溶液浓度、再碱化时间Tab.1 Impressed current,concentration of sodium carbonate solution and realkalisation time of samples

图1 再碱化试验装置示意图Fig.1 Realkalisation equipment

1.3 耐久性试验

同批碳化试件分为8组再碱化,时间间隔为1,2,3,8,9,10,13个月,再碱化后放入室内.当ZS 8再碱化结束后,耐久性试验结束.ZS 1在室内放置的时间为再碱化结束后13个月,ZS 2~ZS 8的放置时间分别为再碱化后的12,11,10,5,4,3,0个月.

1.4 电化学测量

对完全碳化的辅助试件测试电化学;耐久性试验结束后,对ZS 1~ZS 8组试件立即集中,测试电化学.测试体系为三电极,以饱和甘汞电极为参比电极,Pt电极为辅助电极.测试系统为EG&GPARCMODEL283恒电位仪和M1025频谱分析仪(美国PAR公司生产).电化学阻抗谱(EIS)测量频率范围为100kHz~0.01Hz,交流激励信号为25mV,极化曲线测量扫描速度为1mV·s-1.

1.5 再碱化模拟试验

再碱化模拟实验所用钢筋与1.1节相同.将钢筋与导线焊接,两端用环氧树脂涂封,暴露面积为5cm2.钢筋共3根,分为1,2,3号.

溶液为1mol·L-1的Na2CO3溶液,试验在氧气、氮气、氢气氛围中进行,试验装置如图2所示.“氧气氛围”指在再碱化和“弛豫过程”(开路电位从-1000mV正移到-300mV)中,样品始终暴露在空气环境中;“氮气氛围”指再碱化前通入氮气除去溶液中溶解的氧气,再碱化结束后,对样品进行2h的通氮处理,之后再弛豫;“氢气氛围”指再碱化前通入氮气除去溶液中溶解的氧气,再碱化后的弛豫过程是在紧塞的4个烧瓶中进行的,其间由于析氢反应析出氢气,从而使钢筋处于氢封环境.

再碱化10d后,结束试验,采用电化学测试设备和再碱化后钢筋的开路电位,然后进行每间隔一定时间的测试,直至开路电位正移到-300mV以上.

图2 模拟再碱化实验装置示意图Fig.2 The set for realkalisation simulated test

2 结果与讨论

2.1 再碱化弛豫过程研究

图3是测得的ZS 1~ZS 8的开路电位.从图3可以看出,再碱化结束后马上测得的ZS 8开路电位约-1000mV,而放置3个月的ZS 7开路电位正移到-300mV以上.开路电位E从-1000mV正移到-300mV以上的过程称为“弛豫过程”.弛豫时间T不同,钢筋的极化行为不同[12].

图3 再碱化后钢筋混凝土开路电位Fig.3 Open circuit potential of steel in concrete after realkalisation

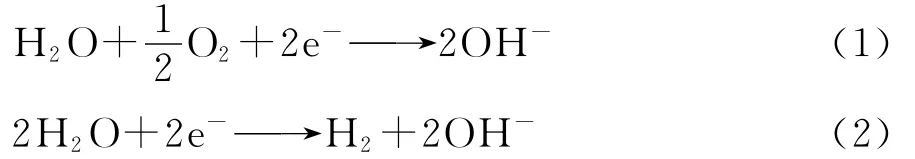

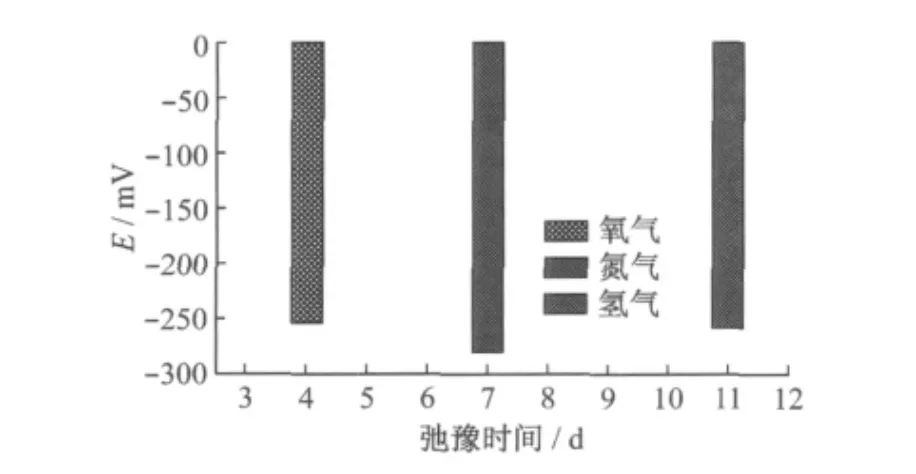

图4比较了再碱化模拟试验中钢筋在不同大气(氧气、氮气、氢气)中弛豫时,进入钝化电位所用时间.在再碱化过程中,在氧气存在的情况下,首先发生电化学反应(1);在氧气消耗完之后,发生电化学反应(2)[13]

在“氧气氛围”下,阴极钢筋表面发生了电化学反应(1);在氮气和氢气氛围下,4个瓶中的氧气在再碱化前因通入氮气而被除掉,因此阴极钢筋表面发生了电化学反应(2).采用氧气氛围,可以减少氢气的产生,突出氧气在弛豫过程中对钢筋再钝化的作用.采用氮气和氢气氛围是为了考察氢气在弛豫过程中对钢筋再钝化的作用.从图4来看,在钢筋的弛豫过程中,氧气氛围下的表面电位进入钝化区所需时间T′最短,为4d,其次是氮气范围,需7d,时间最长的是在氢气氛围,耗时11d.钢筋表面进入钝化态所需时间的不同,缘于不同氛围下,电化学体系的去极化剂不同,表面电极反应也不同.

图4 钢筋表面在不同气氛中进入钝化态的时间Fig.4 The time of steel into repassivation in different gas enviroments

已有的研究表明,铁及其氧化物的氧化还原在碱性体系中具有可逆性[14].在氧气氛围下,4个瓶中的水与积累的负电荷发生电化学反应,产生了OH-.反应式同式(2).

电化学反应(1),(2)产生的OH-和再碱化还原得到的单质铁,加上作为去极化剂的氧气,反应生成致密的铁氧化物钝化层,使钢筋表面能很快进入钝化状态.其电化学反应如下:

在氮气氛围下,再碱化后,通入氮气除去了氢气;体系中作为去极化剂的是水,阴极钢筋发生电解水的反应(2),产生的OH-会与再碱化还原得到的单质铁继续作用,在钢筋表面形成致密的钝化层.其电化学反应为(2),(3),(4),(6).

由于处于无氧环境,因此体系无法像反应式(5)那样,通过氧气氧化得到Fe(OH)3,表面钝化层形成的速度就比有氧环境慢,钢筋表面进入钝化态的时间也比有氧环境长.

钢筋在氢气氛围中的弛豫过程,依然是个无氧环境,体系中作为去极化剂的是水,阴极发生电解水反应,产物OH-会与还原得到的铁单质作用生成钝化产物.其电化学反应式和氮气氛围中的一样.但是,在再碱化过程中产生了大量的氢气,由式(2)可看出,密闭环境中的氢气会使后续弛豫过程的电解水遇到阻碍,反应速度变慢,影响后续电化学反应速度,再加上无氧环境下,无法通过氧气氧化得到Fe(OH)3,造成表面钝化层形成速度比氧气和氮气氛围慢,钢筋开路电位进入钝化区的时间也比前两种环境要长.

从模拟试验可以看出,氧气对再碱化后钢筋的再钝化有着十分重要的作用,而氢气抑制了钢筋的再钝化.文献[15]认为,对于钢筋-混凝土体系,当没有破坏而处于完好无损的情况下,可以认为钢筋与混凝土之间的黏结是较为紧密的,即混凝土与钢筋之间的空间体积是一个比较小的定值,在阴极钢筋通电一定时间后,钢筋表面的氧气全部消耗,钢筋表面的电极反应主要是析氢反应,氢气在钢筋表面富集.那么,在再碱化结束后,立即测得开路电位应是氢电位,而混凝土中钢筋只相当于一个电子导体.在弛豫过程中,随着大气中氧气的进入和混凝土中氢气的扩散,钢筋表面的钝化膜逐渐形成,开路电位从-1000mV缓慢正移到-300mV以上.

2.2 EIS研究

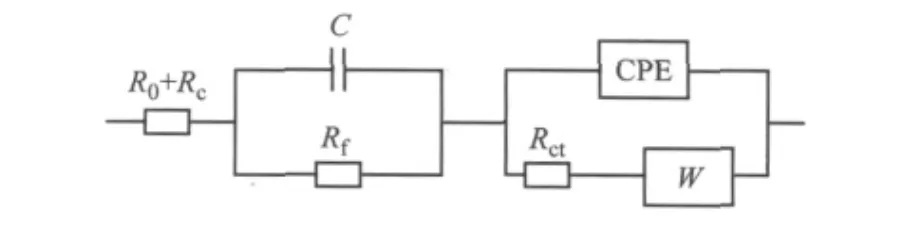

再碱化刚结束时,阴极钢筋处充满氢气,钢筋表面处于活化状态,经过弛豫,钢筋表面化合物才比较稳定.从图3看出,再碱化后3个月(再碱化结束后在室内环境放置3个月)与4个月的开路电位波动比较大,而4个月与5个月的波动不大.图5是电化学测量测得的碳化混凝土试件(辅助试件)和再碱化后4个月的混凝土试件的电化学交流阻抗Nyquist图.经过弛豫,测试的交流阻抗谱才能反映钢筋混凝土各个部分的真实状况.从Nyquist图可看出,在测量频率范围内存在一个以上的半圆;低频段的半圆有一定程度的压扁,且半径随时间的增加而减小;此外,浸泡一段时间后,低频端出现拖尾.以上的特征用Randle图表示的模型难以解释,必须用更复杂的等效电路来描述钢筋混凝土体系的阻抗特征.

图5 碳化钢筋混凝土和再碱化后4个月的钢筋混凝土Nyquist图Fig.5 Nyquist plot of rebar in carbonated concrete and 4months after realkalisated

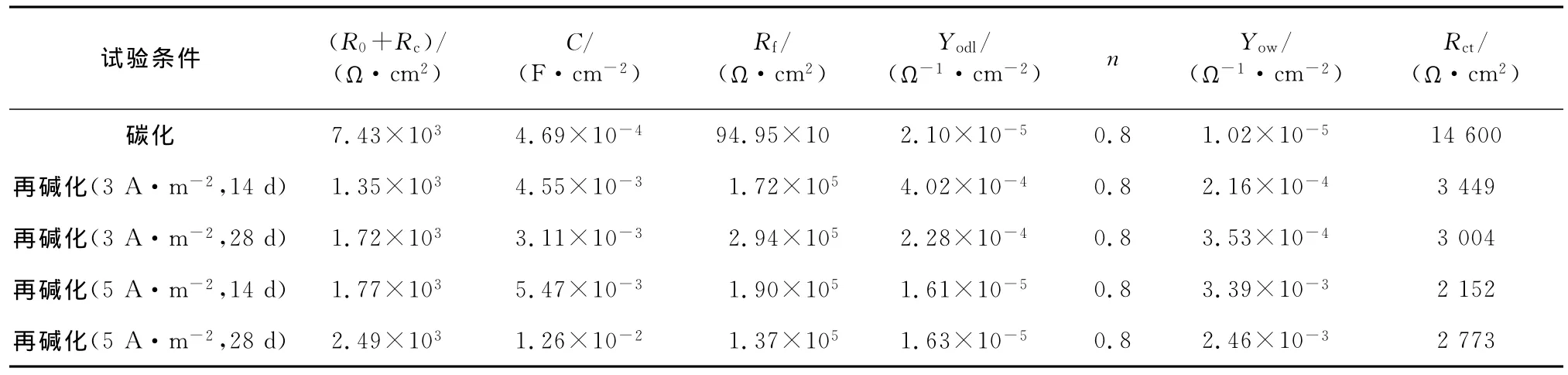

通过对EIS数据的解析,可得到图6表示的等效电路.各有关元件拟合值列于表2.在利用阻抗谱测试碳化混凝土试件的过程中,由于采用的频率范围为105~0.05Hz,在阻抗谱图中不会有混凝土介电性的响应,因此,图6中的高频所对应的实轴部分应是混凝土孔隙液电阻(R0)和混凝土电阻(Rc)的总和;在中频(104~10Hz)部分,Rf为在孔隙溶液中钢筋表面钝化膜的电阻,Rct为腐蚀反应物或产物的传质过程电阻,C为钝化膜的电容,在低频部分(10Hz以下),由于钢筋表面的不均一性和混凝土层的多相结构,钢筋表面存在锈蚀产物,因此用一个CPE(恒相角元件)来模拟钢筋与混凝土界面的双电层更为适宜.YNF用Yodlωn(cos nπ/2+jsin nπ/2)表示,Yodl和n是表征钢筋界面双电层的常相角元件;W 为孔隙溶液中活性离子在氧化和还原过程中的扩散阻抗(Warburg阻抗),用Yow表示[9,16].

图6 碳化混凝土中钢筋等效电路Fig.6 Equivalent circuit of rebar in carbonated concrete

从表2可以看出,再碱化后,R0+Rc小于再碱化前.发生这种变化,一方面,在再碱化过程中的电流作用下,电解液中的Na2CO3通过电渗等作用进入混凝土孔隙液中,而且在水中的溶解度较大,因此增加了孔隙液中的离子强度;另一方面,在再碱化刚开始时,孔隙水不饱和,混凝土电阻较大,电流相对较小,随着时间的推移,电渗路径上的孔隙水逐渐饱和,电阻变小,回路中的电流变大,导电通路已全部建立[1].因此,再碱化后的混凝土电阻小于碳化混凝土电阻.再碱化后,随着通电量(Q=i·t)(i为电流,t为时间)的增加,再碱化后混凝土电阻呈现整体增加的趋势.在文献[17]中,作者采用压汞法对不同再碱化条件处理的试件进行了孔隙测试.研究结果表明:在相同电解液浓度条件下,孔径d<10nm的凝胶孔在孔径分布中的比例随着通电量的增加,从49.13%增加到52.76%.因此,离子在电场作用下迁移的阻力也越来越大.所以,随着通电量的增加,再碱化后的孔隙溶液电阻和混凝土电阻整体逐渐变大.

表2 再碱化前后等效电路元件值Tab.2 Values of the element in equivalent circuit before and after realkalisation

再碱化后,钢筋表面钝化膜的Rf比再碱化前有所增强,混凝土的pH比再碱化前提高,而且通电量的增加也使 pH 增加[1,6-8].随着碱性环境的恢复,促使钢筋表面钝化膜的Rf变强.

再碱化后,腐蚀反应物或产物的传质过程电阻Rct比碳化混凝土小.再碱化过程中,阴极电流使得钢筋表面的氧化层还原,重新形成的单质铁电极表面氧化层结构更复杂[18-19],从而使钢筋易于锈蚀,导致Rct变小.

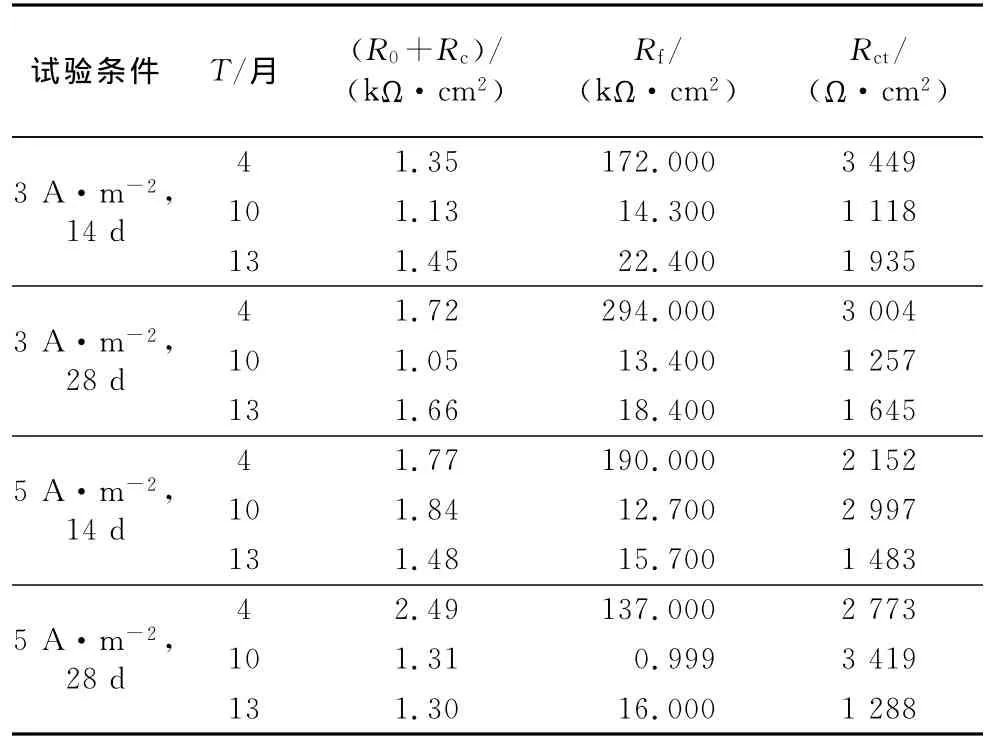

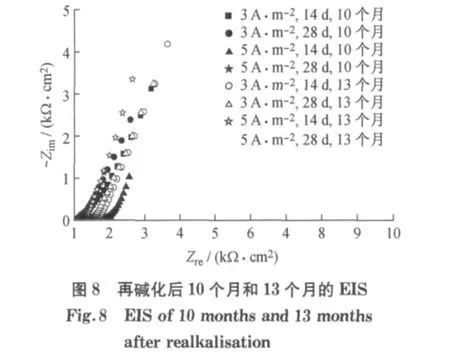

图7是电化学测量测得的再碱化后4个月和10个月的试件的EIS比较,图8是10个月和13个月的EIS比较;表3是再碱化后4,10,13月的R0+Rc,Rf,Rct的拟合值.从表中可以看出,13个月的R0+Rc比4个月的有所减小,但还在同一数量级.但钢筋表面,碱性保护层Rf在再碱化后4~10个月变化较大,减小一个数量级,而在10~13个月,碱性保护层比较稳定.

图7 再碱化后4个月和10个月的EISFig.7 EIS of 4months and 10months after realkalisation

表3 再碱化后等效电路元件值Tab.3 Values of the element in equivalent circuit after realkalisation

在文献[1]中,7组碳化混凝土试件在恒压条件下再碱化处理,图9是自然环境下再碱化后试件的pH平均值.从图9可以看出,在自然环境下,随着时间的推移,再碱化后钢筋周围混凝土的pH降低幅度逐渐减小,并逐渐趋于稳定.Andrade[20]模拟了再碱化的离子迁移试验,测试了再碱化后阴极电解液在一般大气环境下pH的变化,结果表明,再碱化20d后,pH趋于平缓,最后降低到10.3.图10是再碱化后阴极电解液pH变化图.从文献[1,20]中可以看出,再碱化后pH降低,但是经过一段时间趋于稳定.再碱化后,Rf随着pH的变化而降低,但是在pH稳定后,Rf稳定在一个数量级.R随着Rf的变化而改变,当钢筋表面的碱性保护膜衰减时,导致腐蚀过程中传质电阻降低;当碱性环境和Rf稳定时,R也稳定在同一个数量级.

2.3 极化曲线

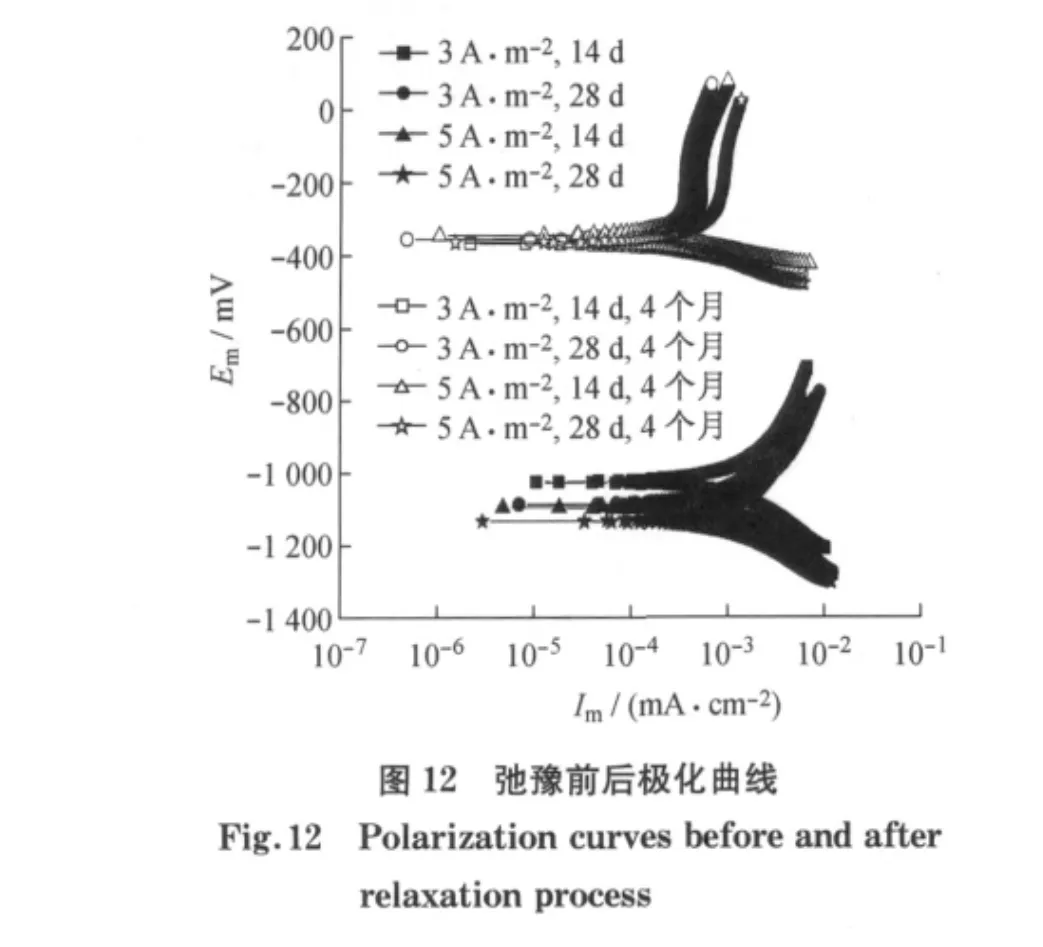

图11是电化学测量测得的再碱化前后碳化钢筋混凝土的极化曲线,图12是测得的弛豫前后钢筋混凝土的极化曲线.从图11可以看出,未经弛豫而立刻测定的腐蚀电位Em仍然在高负位(-1100~-980mV),腐蚀电流密度Im也比再碱化前大.从图12中可以看出,再碱化后4个月时,腐蚀电位有所回升,腐蚀电流密度有所下降,但是仍比再碱化前大.本文的2.1节解释了再碱化后发生弛豫过程、腐蚀电位回升的原因.再碱化后生成的单质铁[18-19],使钢筋表面结构复杂,所以腐蚀电流密度增大.

图13是电化学测量测得的再碱化后4个月和10个月的试件的极化曲线比较,图14是10个月和13个月的极化曲线比较.可以看出,4个月后的腐蚀电位有所正移,但是腐蚀电流密度有所上升.这是由OH-的反向扩散引起的.但是再碱化结束后的10~13个月,腐蚀电位和腐蚀电流密度趋于稳定,与EIS测试结果一致.

3 结论

(1)碳化混凝土经长时间通电的再碱化处理,应该在断电后,放置一段时间,才能测量电化学.

(2)再碱化过程中,阴极钢筋处的电化学反应消耗掉了氧气,产生了大量的氢气.再碱化后,由于氧气进入到混凝土交界面的过程比较缓慢,钢筋钝化膜生成较慢;而氢气抑制了钢筋表面钝化膜的生成.因此,再碱化后,需要经过弛豫,才能测试电化学,从而得到钢筋表面状态的真实信息.

(3)再碱化后,混凝土OH-浓度增加;但是由于OH-的反向扩散,使钢筋混凝土电化学性能衰减.经过一定时间后,钢筋混凝土交界面的H-浓度趋于稳定.本试验条件下,试件再碱化结束放置10个月后,电化学性能趋于稳定.

[1]屈文俊,熊焱,郭莉.碳化混凝土再碱化影响因素及其耐久性研究[J].建筑材料学报,2008,11(2):21.QU Wenjun,XIONG Yan,GUO Li.Influencing factor of realkalization technique for carbonated concrete and study of its durability[J].Journal of Building Materials,2008,11(2):21.

[2]Mietz J.Electrochemical realkalisation for rehabilitation of reinforced concrete structure[J].Materials and Corrosion,1995,46(9):527.

[3]蒋正武.碳化混凝土结构电化学再碱化的研究进展[J].材料导报,2008,22(2):78.JANG Zhengwu. A review on the state-of-the-art of electrochemical realkalisation of carbonated concrete structures[J].Materials Review,2008,22(2):78.

[4]Odden L. The repassivation effect of electrochemic realkalisation and chloride extraction,in corrosion and corrosion protection of steel in concrete[M].Sheffield:Academic Press,1994.

[5]Gerdes A,Wittmann F H.Evolution of pH value of the pore solution after realkalisation of carbonated concrete[J].Journal of Building Materials,2003,6(2):111.

[6]朱鹏.钢筋混凝土结构电化学修复技术研究[D].上海:同济大学土木工程学院,2006.ZHU Peng.Research on electrochemical rehabilitation Methods for reinforced concrete structures [D].Shanghai:Tongji University.College of Civil Engineering,2006.

[7]郭莉.碳化混凝土再碱化修复技术的试验研究[D].上海:同济大学土木工程学院,2007.GUO Li.Research on electrochemical rehabilitation methods for reinforced concrete structures [D].Shanghai:Tongji University.College of Civil Engineering,2007.

[8]熊焱.碳化混凝土结构再碱化修复技术的试验研究[D].上海:同济大学土木工程学院,2008.XIONG Yan.Experimental study on realkalization technique for carbonated concrete structure [D]. Shanghai: Tongji University.College of Civil Engineering,2008.

[9]胡融刚,黄若双,杜荣归,等.氯离子侵蚀下钢筋在混凝土中腐蚀行为的EIS研究[J].物理化学学报,2003,19(1):46.HU Ronggang,HUANG Ruoshuang,DU Ronggui,et al.Study on corrosion behavior of reinforcing steel in concrete subjected to chloride contamination by EIS[J].Acta Physico-Chimica Sinica,2003,19(1):46.

[10]张大全,安仲勋,潘庆谊,等.吗啉多元胺对混凝土钢筋的阻锈作用[J].材料保护,2004,37(8):4.ZHANG Daquan,AN Zhongxun,PAN Qingyi,et al.Corrosion inhibition of morpholinium polyamine on reinforcing steel in concrete[J].Journal of Materials Protection,2004,37(8):4.

[11]Chen C T,Cahan B D.The nature of the passive film on ironⅢ:the chemi-conductor model and further supporting evidence[J].J Electrochem Soc,1982,129(5):921.

[12]何积铨,王谊梅.碳化混凝土再碱化的研究[J].腐蚀科学与防护技术,2008,20(4),286.HE Jiquan,WANG Yimei.A study on realkalization thchnique for carbonated concrete[J].Corrosion Science and Protection Technology,2008,20(4):286.

[13]Gonzalez J A,Cobo A,Gonzalez M N,et al.On the effectiveness of realkalisation as a rehabilitation method for corroded reinforced concrete structures[J].Materials and Corrosion,2000,51(2):97.

[14]牛林,陈慎豪.铁电极在碱性溶液中的电极过程研究[J].山东大学学报:自然科学版,1990,25(4):494.NIU Lin, CHEN Shenhao.Investigation for electroehc processes on iron in alkaline solutions[J].Journal of Shandong University:Natural Science Edition,1990,25(4):494.

[15]郑靓,韦江雄,余其俊,等.电化学除盐过程中钢筋表面发生的电极反应[J].硅酸盐学报,2009,39(7):1190.ZHENG Liang,WEI Jiangxiong,YU Qijun,et al.Electrode reaction during electroche chemical chloride extraction ofreinforced concrete[J].Journal of the Chinese Ceramic Society,2009,39(7):1190.

[16]史美伦,施弢.混凝土中钢筋锈蚀测量的交流导纳方法[J].腐蚀与防护,1997,18(3):23.SHI Meilun, SHI Tao. Acadmittance method for the measurement of corrosion of rebar in concrete[J].Corrosion &Protection,1997,18(3):23.

[17]熊焱,屈文俊,李启令.碳化混凝土再碱化后的微观结构实验研究[J].西安建筑科技大学学报:自然科学版,2009,41(1):11.XIONG Yan,QU Wenjun,LI Qiling.Tentative study on the realkalization of Carbonated RC on the micro-structure[J].J.Xi’an University of Architecture and Technology:Natural Science Edition,2009,41(1):11.

[18]张俊喜,杨吉,张铃松,等.碳化混凝土再碱化过程中钢筋在Ca(OH)2溶液中的电极过程[J].腐蚀与防护,2008,29(9),507.ZHANG Junxi,YANG Ji,ZHANG Lingsong,et al.Electrode process of rebar in Ca(OH)2solution during realkalization of carbonated concrete[J].Corrosion and Protection,2008,29(9):507.

[19]Marcotte T D,Hansson C M,Hope B B.The effect of the electrochemical chloride extraction treatment on steelreinforced mortar part II:microstructural characterization[J].Cement and Concrete Research,1999,29(10):1561.

[20]Andrade C,Castellote M,Sarria J,et al.Evolution of pore solution chemistry,electro-osmosis and rebar corrosion rate induced by realkalisation[J].Materials and Structures,1999,32(6):427.