一种综合的供应商评价方法

范 琛,王效俐

(同济大学 经济与管理学院,上海 200092)

供应商选择问题(VSP)又叫供应商评价问题,是供应链管理研究中一个重要问题.从20世纪60年代Dickson等学者对供应商的评价准则进行研究开始,到90年代,在全球化分工的背景下该问题得到了广泛的研究和讨论.

刘晓等[1]对 VSP的模型方法进行了综述.Rao[2]详细介绍了从20世纪90年代末到近几年供应商选择方法的发展,并详细介绍了TOPSIS等算法和算例.Degraeve等[3]从采购成本的角度对几种方法的案例应用结果进行了比较,指出了传统评价模型中忽略的评价商务成本、订货成本等间接成本有可能导致在某些情况下评价结果失真.Wan[4]应用了数学规划法来解决VSP问题,利用了类似数据包络分析(DEA)的变权思想简化并重新构造了一个考虑偏好的线性规划模型.Petroni等[5]将主成分分析(PCA)应用到供应商评价中,但未对评价权重设置作进一步的讨论.比较常见的方法还包括1种或多种方法的综合应用,如数据包络分析同层次分析法(AHP)[6]和受险价值法[7]、BP神经网络[8]等方法结合的综合方法,以及其他一些方法如遗传算法[9]、模糊规划[10]、模糊评价[11]等.

然而以上各种方法都存着各种各样的局限性.层次分析法在一定程度上不能精确地给出准则权值,并且准则是人为定义的,无法进一步挖掘数据之间存在的内部联系.数据包络分析无法有效地反应决策者对判断准则的偏好.同时,由于未分析准则之间的相关性,导致重复评价.主成分分析法仅仅根据每个主成分的贡献率来判断权值,不仅无法反应决策者的决策偏好,更无法科学地得到合理的权值.

本文试图通过综合AHP,PCA和DEA 3种方法来克服各方法本身的缺点,从而更好地获得在VSP问题中的应用效果.

1 结合AHP,PCA和DEA的综合评价法

1.1 步骤1

(1)利用层次分析法[12]画出层次图,确定评估准则.确定投入性准则(m个)和产出性准则(s个).

(2)构造判断矩阵,通过式(1)和式(2)对判断矩阵进行一致性检验,算出反映决策者偏好的权值.其中设投入准则的权值为wxi(i=1,2,…,m),产出准则的权值为wyj(j=1,2,…,s).

式中:CI为AHP检验中的中间检验参数;λ为特征值.

式中:CR为AHP中一致性矩阵的检验参数;RI的取值见参考文献[12].

1.2 步骤2

(1)进行主成分分析,将样本数据标准化.

(2)根据样本数据分别计算每个样本投入准则和产出准则矩阵的样本协方差的无偏估计∑x和∑y(见文献[13]),并分别求出各自的特征值λxi(i=1,2,…,m)和λyj(j=1,2,…,s)和对应的特征向量pxi(i=1,2,…,m)和pyj(j=1,2,…,s).对于λxi和λyj,满足以下排列:λx1≥λx2≥…≥λxm,λy1≥λy2≥…≥λys.

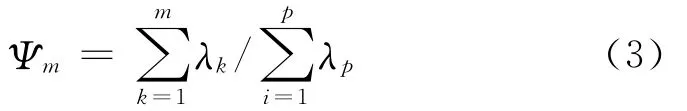

(3)分别对投入矩阵和产出矩阵的协方差的特征值进行排序,根据式(3)计算累计贡献率Ψm,取Ψm达到一个较大值时(通常为85%)的前m′个和前s′个特征值=(λ1,λ2,…,λm′)T(m′≤m)和=(λ1,λ2,…,λs′)T(s′≤s)所对应的特征向量=(px1,px2,…,pxm′)和=(py1,py2,…,pys′)构成主成分的投影矩阵,对各主成分的意义进行分析.

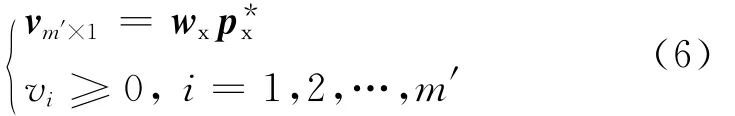

(4)分别对投入准则的权重和产出准则的权重进行投影.

式中:wx,wy分别为投入准则和产出准则的权值向量.

在投入矩阵中希望总投入低,相应地就希望权重高的投入准则的评价值小.投影后,vi≥0表示某样本第i个产出主成分评价值越大,反映在该主成分中的权重高的投入准则下的评价值就越高,此时,希望该投入矩阵的主成分评价值越小越好;如果vi≤0,为了满足投入矩阵评价值仍然为越小越好,则令pxi=-pxi,可得

同理在产出矩阵中希望总产出高,相应地就希望权重高的产出准则评价值高.投影后,如果uj≥0,希望该主成分的评价值越高越好;如果uj≤0,为了满足产出矩阵评价值仍然为越高越好,则令pyj=-pyj可求得

同时根据vi和uj的值大小的排序分别获得投入和产出准则主成分的偏好约束,vi≥vj(i,j∈1,2,…,m′),ui≥uj(i,j∈1,2,…,s′).对投入矩阵和产出矩阵作投影,得投影矩阵cx和cy.

由于DEA方法中隐含着投入x和产出y的线性关系的假设,根据以下性质有cx和cy仍满足线性关系.

性质1 设x=(x1,x2,…,xm)T和y=(y1,y2,…,ym)T满足线性关系,y=f(x)=Ax+b,A为s×m阶常数矩阵,b为s×1阶常数向量.分别对x和y进行线性变换,cx=pxx和cy=pyy,则对cx和cy仍满足线性关系cy=Bcx+d,B为s′×m′阶常数矩阵,d为s′×1阶常数向量.

证明 因为cx=xpx,则有x=cx,其中为广义逆矩阵,关于广义逆矩阵定义见文献[13],同理有y=cy,因为x和y满足线性关系,y=Ax+b,则有cy=Acx+b,cy=pyAcx+pyb.令B=pyA,d=pyb,则有cy=Bcx+d.以上得证.

1.3 步骤3

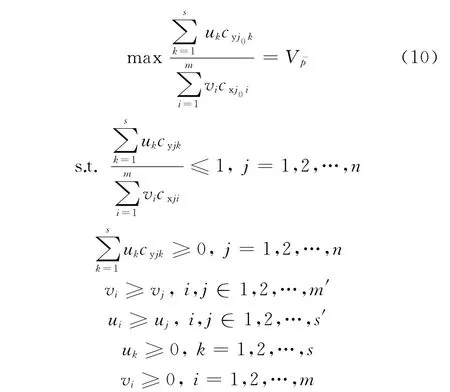

将cx和cy分别作为投入矩阵和产出矩阵作为DEA的投入和产出项并考虑偏好约束,将基本的C2R模型规划改写为如下的分式规划:

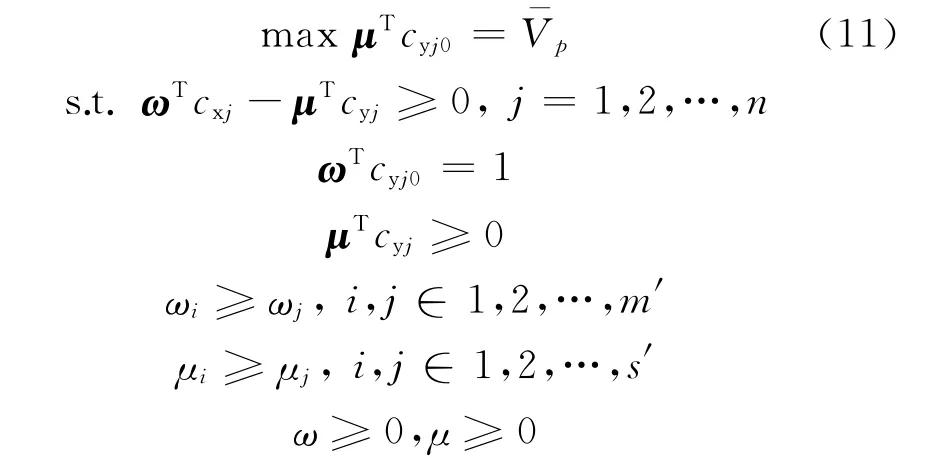

其中,前2项约束表示投入产出比都小于1,同时总收入和总投入都为正.第3项和第4项约束为偏好约束.进行Charnes-Copper变换,令,μ=tu,则可将原约束转化为

由于cx和cy中各成分的评价值并不一定为正,对比原C2R模型规划,规划式(10)并没有满足cx>0和cy>0的先决条件.

1.4 投影后投入矩阵和产出矩阵经济解释

由于cx是投入矩阵的投影,所以它仍然反映针对各供应商的投入的评价值.但是新的相互独立的各个主成分反映的并不一定是某一个或几个准则的评价值的投影之和,很可能反映的是几个准则的评价值同另外几个准则的评价值的投影差值.那么从经济角度考虑,相对希望其中投入权值大的准则的评价值小,这样综合的总投入才有可能小.

2 实证分析

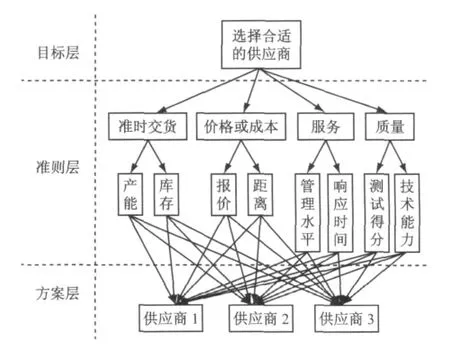

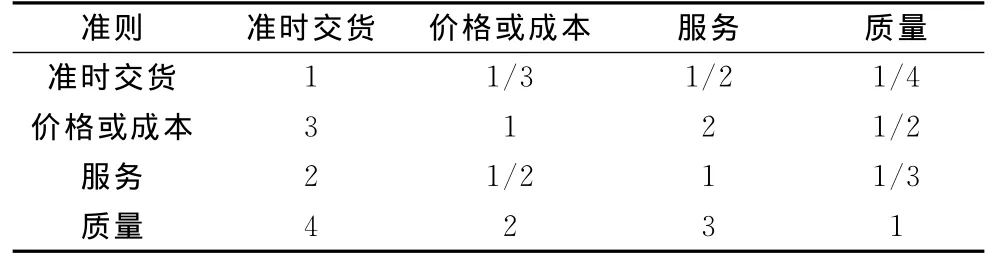

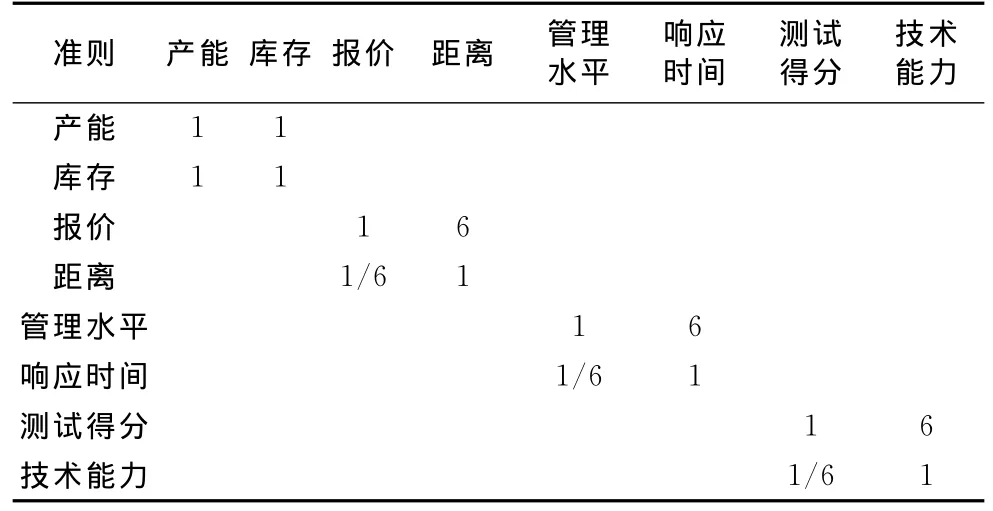

某大型工业分销企业在华设立了采购中心,根据其与其工作人员访谈和问卷调查得到的该中心有关供应商判断的准则,画出以下层次,如图1.得到判断矩阵见表1和表2.

图1 判断准则的层次Fig.1 Hierarchy process chart

表1 准则层第1层判断矩阵Tab.1 Criteria judgment matrix of the first layer

表2 准则层第2层判断矩阵Tab.2 Criteria judgment matrix of the first layer

进行一致性检验,λ=4.0261,CI=0.0087,RI=0.9,CR=0.0097<0.1,可见通过一致性检验.由于第2层的每个判断矩阵都是2个准则比较,所以无需检验.用几何平均法求出第1层的权重,推导出准则层第2层的权重,如图2.

图2 各准则层权重Fig.2 Weight of each criteria

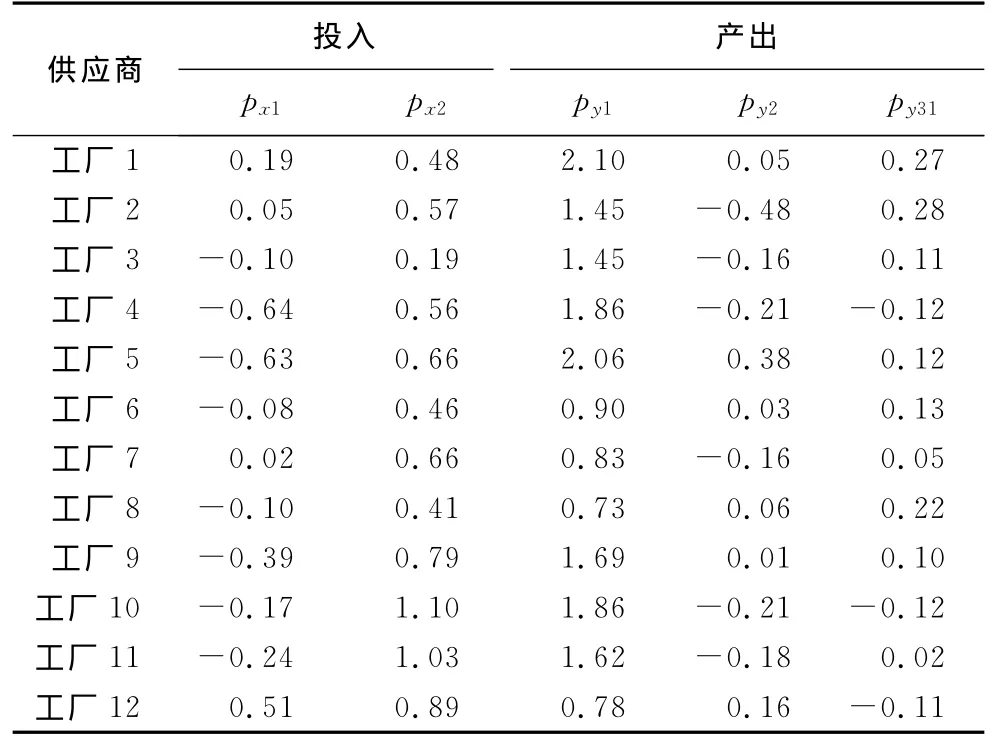

通过调查获得一部分金属加工类产品供应商的评价数据,见表3.

表3 数据标准化后的12个供应商评价值Tab.3 Normalized evaluation data of 12target vendors

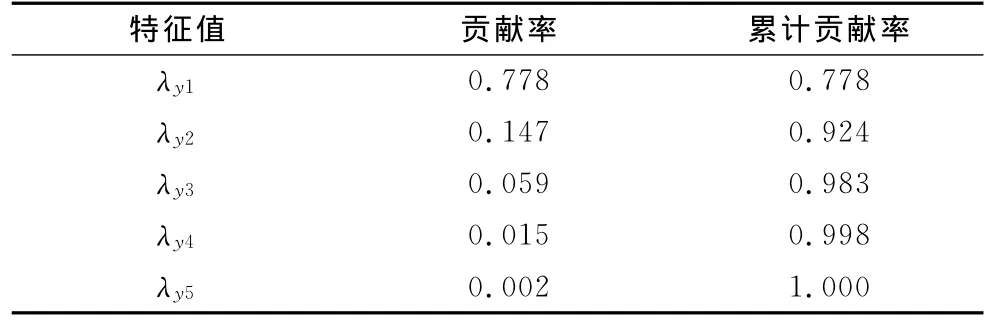

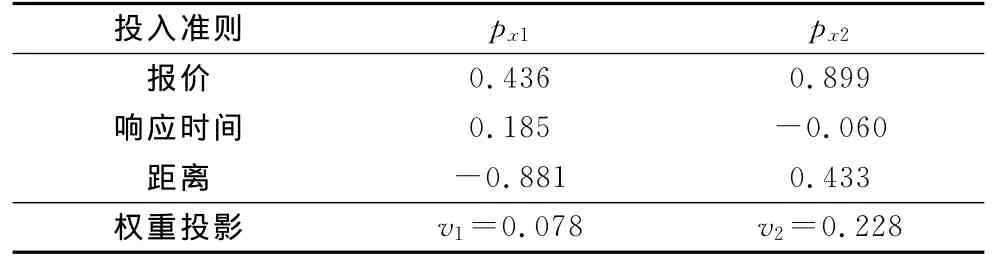

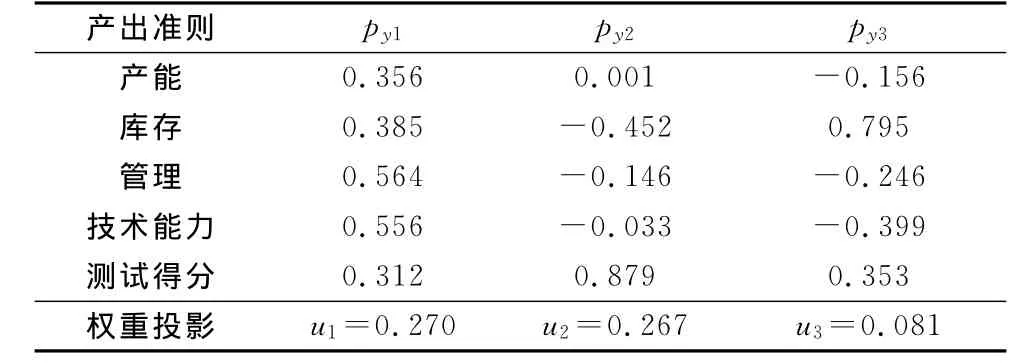

分别对投入矩阵和产出矩阵进行主成分分析的计算,贡献率见表4、表5,同时计算权值投影,如表6、表7.获得偏好约束v2≥v1.获得产出主成分的偏好约束u1≥u2≥u3.

表4 投入矩阵协方差阵的特征值和累计贡献率Tab.4 The accumulated contribution rate of the covariance matrix of i_n_p_u_t___m_a_t_r_ix

对原评价矩阵进行投影,如表8.

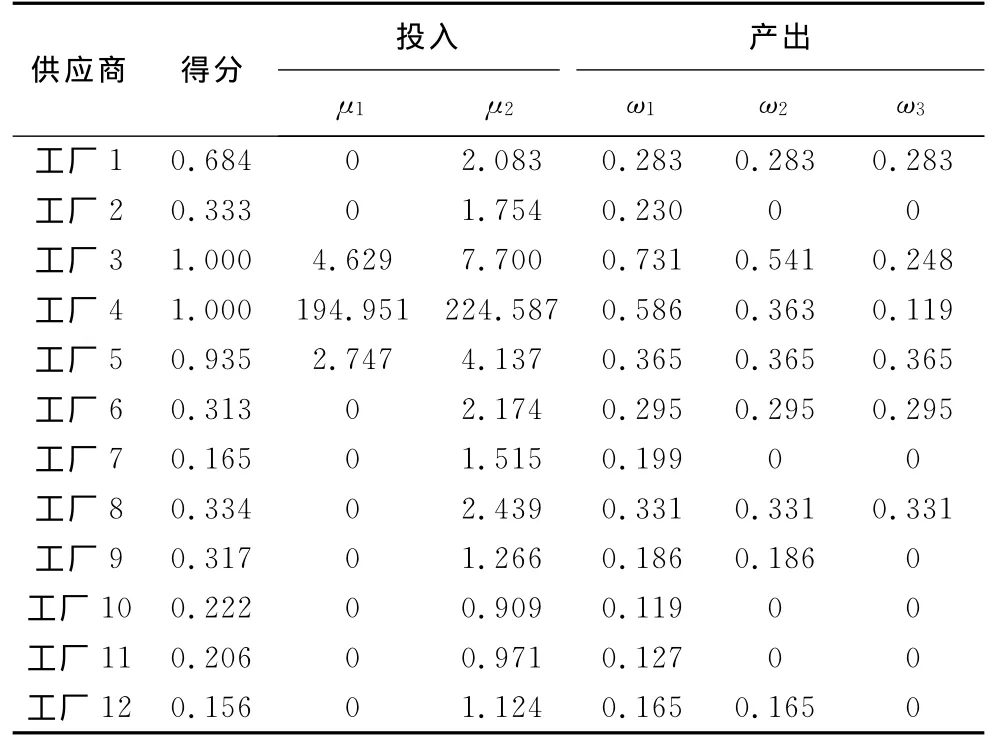

根据式(11)进行计算,得到表9.

表5 产出矩阵协方差的特征值和累计贡献率Tab.5 The accumulated contribution rate of the covariance matrix of output matrix

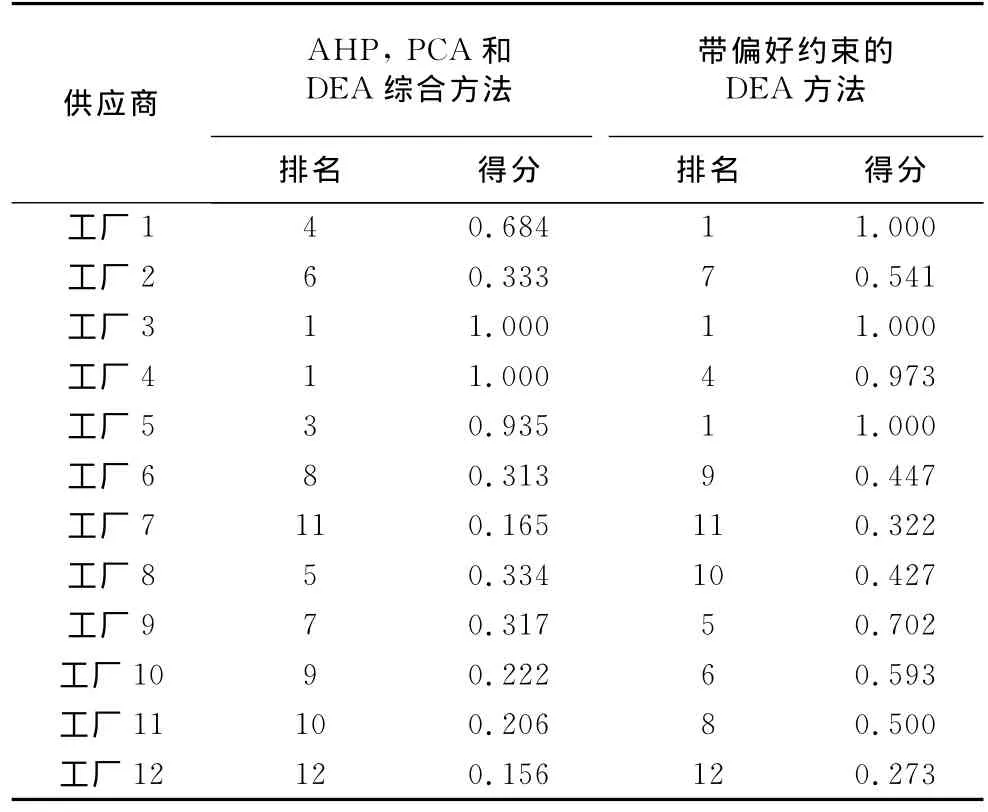

综合方法同带偏好约束的DEA相比,结果见表10.

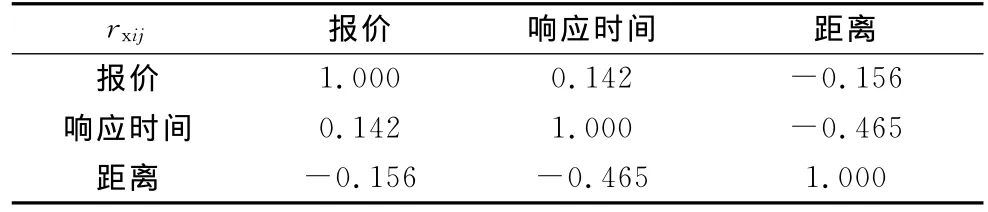

分析原评价矩阵中的投入准则和产出准则之间的相关性,求得相关性矩阵(方法见文献[14])见表11和表12.

表6 投入矩阵主成分分析和权重投影Tab.6 Principle components of input matrix and we ght projection

表7 产出矩阵的主成分分析和权重投影Tab.7 Principle components of output matrix and weight projection

表8 12家供应商投影后各主成分的投影评价值Tab.8 Evaluation value of each principle component

表9 12家供应商DEA得分和权重Tab.9 DEA score and weight of 12vendors

从表11可以看出,报价同响应时间存在着很小的正相关性,报价和距离存在着很小的负相关性,而距离和响应时间之间存在着一定的负相关性.

表10 综合方法同带偏好约束的DEA的计算结果的比较Tab.10 Result comparison between the synthesis method of AHP,PCA & DEA and the method of DEA with preference constrain

表11 投入矩阵相关系数矩阵Tab.11 Correlation coefficient input matrix

表12 产出矩阵相关系数矩阵Tab.12 Correlation coefficient output matrix

从表12可以看出产能库存、管理水平、技术能力之间都存在着较大的正相关性.对比表11,可以看出绝大部分的工厂得分在综合方法下相比带偏好的DEA得分要低,这部分是因为产出之间的相关性出现了重复评价,一定程度上夸大了工厂的实际产出评价.

从投入角度来说,距离和响应时间之间的较高负相关性导致原投入评价准则下获得的总评价值比独立情况下高,也就是原准则的总投入被少评估了一部分.

对比表4和表11,工厂1虽然在原产出准则中各项得分都很高,由于原产出准则的相互之间的高相关性产出评价被夸大了,同时相比工厂3,工厂1投入准则的报价高出很多造成在相互独立的准则评价下得分比带偏好约束的DEA方法下小得较多,得分排名也相差较大.而工厂1、工厂3、工厂4、工厂5在带偏好约束的DEA方法下得分非常相近,而在本文综合方法下得分被更加清晰地区分了出来.

3 结语

结合AHP,PCA和DEA 3种方法提出了一种综合的供应商评价法,利用AHP获得评价准则和决策者对准则的偏好.利用PCA方法分别对评价样本的投入准则得分和产出准则得分进行正交投影,从而获得相互独立评价主成分得分,对准则的主观权值进行投影,获得关于主成分的偏好约束.采用DEA方法在传统的C2R中加入了总投入和总产出为正的约束,同时增加了偏好约束以针对投影后的评价矩阵构造合适的规划.

通过实际案例将以上方法同带偏好约束的DEA方法进行对比,可以看出综合方法能有效解决在供应商评价过程中容易出现的数据冗余、重复评价夸大供应商评价的问题,同时又集合了各个方法的优点,从而能更有效地帮助决策者在众多的供应商中作出识别和判断.

[1]刘晓,李海越,王成恩,等.供应商选择模型与方法综述[J].中国管理科学,2004(1):139.LIU Xiao,LI Haiyue,WANG Cheng’en,et al.Vendor selection module and method review[J].China Management Science,2004(1):139.

[2]Rao R V.Decision making in the manufacturing environment[M].London:Springer-Verlag London Ltd,2007.

[3]Degraeve Ze-Ger,Labro Eva,Roodhooft Filip.An evaluation of vendor selection models from a total cost of ownershipperspective[J].European Journal of Operational Research,2000,125(1):34.

[4]Wan LUNG Ng.An efficient and simple model for multiple criteria supplier selection problem[J].European Journal of Operational Research,2008,186(3):1059.

[5]Petroni Braglia Mar-Cello.Vendor Selection using principal component analysis [J]. Journal of Supply Chain Management,2000,36(2):63.

[6]Zhang H,Liu X,Liu W H.An AHP/DEA methodology for 3PL vendor selection in 4PL [J].Computer Supported Cooperative Work in Design,2006,LNCS 3865:646.

[7]WU D S,Olson D.Enterprise risk management:a DEA VaR approach in vendor selection[J].International Journal of Production Research,2010,48(16):4919.

[8]史成东,陈菊红,张雅琪.基于BP神经网络和DEA的物流供应商选择[J].工业工程,2010,13(4):112.SHI Chengdong,CHEN Juhong,ZHANG Yaqi.Logistic supplier selection based on BP neural networks and DEA[J].Industry Engineering,2010,13(4):112.

[9]Bas-Net C,Weintraub A.A genetic algorithm for a bi-criteria supplier selection problem[J].International Transactions in Operational Research,2009,16(2):173.

[10]WANG J Y,ZHAO R Q,TANG W S.Fuzzy programming models for vendor selection problem in a supply chain[J].Tsinghua Science & Technology,2008,13(1):106.

[11]赵小惠,赵小苗.基于模糊决策的供应商选择方法[J].工业工程与管理,2002(4):27.ZHAO Xiaohui,ZHAO Xiaomiao.Vendor selection based on fuzzy decision making [J].Industrial Engineering and Management,2002(4):27.

[12]刘新宪,朱道立.选择与判断[M].上海:上海科学普及出版社,1990.LIU Xinxian,ZHU Daoli.Selection and judgement[M].Shanghai:Shanghai Popular Science Press,1990.

[13]王静龙.多元统计分析[M].北京:科学出版社,2008.WANG Jinglong. Multivariate statistics analysis [M ].Beijing:Science Press,2008.