拉模在甘肃引洮总干渠出口段混凝土轨道床的应用

白 涛

(青海华鑫水电开发有限公司 青海西宁 810021)

1 工程概况

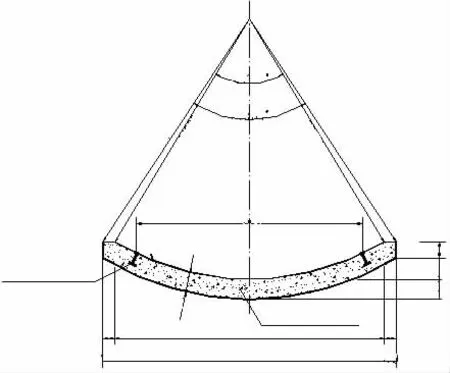

甘肃引洮供水一期工程总干渠9号隧洞工程位于甘肃省定西市境内,全长18.275km,横断面形式为圆形,净断面直径D=4.96m,设计开挖断面D=6.35m。设计纵向坡比为1/1650,设计流量32m3/s,加大流量36m3/s,隧洞采用隧洞掘进机(TBM)施工。隧洞出口段底拱混凝土轨道床全长810m,为C20混凝土;圆弧型混凝土薄壁结构,宽度为3.26m,半径R=2.905m,衬砌厚度仅为27cm(最薄处22cm)。本次底拱混凝土轨道床浇筑就是底拱弦长3.26m(D=6.35m)以下部分施工。该洞段底拱轨道床断面见图1。

2 施工特点及难点

由于出口段810m底拱混凝土轨道床为圆弧型混凝土薄壁结构,施工工艺较高。

在隧洞洞内底拱混凝土轨道床施工中采用拉模工艺,尚属于新型施工工艺。

对于一般的混凝土施工队伍而言,I43重轨的安装精度是以毫米计的,安装精度要求高。

对于渗水地段的黏土地基处理也值得探讨。

3 施工工艺

3.1 工艺流程

基础面处理——测量放线——钢拱架割槽处理——钢轨调试、安装——钢筋安装——拉模就位——验收——开仓浇筑——混凝土养护。

3.2 混凝土施工方法

3.2.1 基础面处理

在原设计一期开挖、支护过程中采用的是工字钢支撑I16,间距0.6~1.2m,喷护范围:底拱弦长3.26m以上部分。而本次底拱混凝土轨道床浇筑基础面处理的就是底拱弦长3.26m(D=6.35m)以下一期衬砌未施工部分。

3.2.1.1 无水地段基础面处理

洞内出渣时,SW50E小反铲只能对底拱工字钢顶部以上进行渣子扒除,而靠近底拱工字钢顶部以下(13.2cm)采用小反铲扒渣就显得相当困难。

根据设计,一期底拱开挖、支护范围钢拱架是欠入黏土岩内的(约5cm深),这次浇筑采用风镐直接对黏土岩欠挖部分凿除处理,直至符合设计,避免了人为超挖。然后由人工铁锹进行扛渣,确保底拱工字钢中间部位的渣清除干净。

3.2.1.2 渗水地段基础面处理

在后期的施工中遇到的一个难题就是在积水和渗水区域的施工。由于黏土的特性是遇水软化崩解,失水硬化,而仓号桩号85+434~85+494恰恰是积水和渗水严重的区域,基础面清理存在极大的困难。

在施工中总结出的经验如下:

1)清理基础面过程中,先将积水清除,然后把遇水软化的大块黏土清除,还要尽可能的避免再次扰动。避免再次扰动的方法就是在底拱行走路线上采用I16工字钢顶部搭设枕木,工人在枕木上行走,还可以避免二次对已经清理干净的基础面污染。

2)妥善引排。找到渗水点后,安装喇叭口,对喇叭口周围及时进行防水砂浆封闭,1’塑料管引排至仓号外;对原一期工程上预埋的渗水管,在施工期派专人接水,排除。

3)加强通风,加速软化黏土的硬度。施工期间,为保证洞内施工人员的供风、排烟,采用了55kW轴流风机通风,可以辅助加速黏土的失水硬化。

3.2.2 测量放线

在每清理出基础面20m左右,及时联系测量人员进入洞内放线,以便于提前钢拱架的割槽,控制I43重轨轨顶高程及安装位置。

3.2.3 钢拱架割槽处理

根据施工设计图,I43重轨要坐落在底拱工字钢拱架的顶部,没有任何富余度。而在一期施工中(施工规范要求的范围内),钢拱架的安装存在一定的偏差。根据测量放线成果,要保证I43重轨顶面高程,必须要在坐落底部的工字钢上割槽,有的深度达到了5cm,这几乎相当于I16工字钢高度的1/3。为了避免要割槽的工字钢割深、割宽,同时为了保证工字钢的完整性,技术上进行严格的控制,由技术人员划线,割槽宽度和深度上均以毫米计,气焊工严格按照划线割槽。

3.2.4 钢轨调试、安装

I43重轨是在I16工字钢拱架上安装的,沿洞轴线两侧各1.25m布设,轨道间距2.5m,并且沿圆心有25.77°的角度。钢轨道调试、安装要求精度高。对于一般混凝土施工队伍来说,模板及埋件的安装精度是以厘米计的;而这次I43重轨是钢结构,安装精度却是以毫米计,况且在圆心上还有25.770的角度,I43重轨安装后又是后期拉模滑槽的行走、导向装置,解决了这个问题将是一个质的飞跃。

如何跨过这个难坎,划中点(轨道顶部),吊垂线,一根12.5m的轨道往往要4~5h才能完成安装。等第二天测量进行复测,或者轨道顶部的高程偏差较大,或者轨道顶部偏中偏差较大,这样的进度和安装精度实在不可取。

后来经过探讨,采用了对要调整的钢轨每隔2.0m进行安装调整并逐个加固的方法;吊线工具采用了一种更加简单、实用的方法,制作成了一个轻型的、形如挂钩的吊线工具。这种工具挂在钢丝线上,既可以控制调整轨道顶面高程,又可以控制调整轨道顶面偏中。最终,经过积极探索和努力,成功地解决了轨道的安装精度问题,使得后来的I43重轨安装全部一次成型,轨道顶部偏中控制+4~-4mm,高程控制在-4~0mm,大大加快了轨道床浇筑的直线工期。

3.2.4 钢筋安装

二级Φ14螺纹钢是在钢轨安装完成后进行安装的,原设计布置在轨道的底部,工字钢的顶部,为单层钢筋网,间排距20cm×20cm。由于部分I43重轨是嵌入工字钢里的,钢筋安装就存在一定的困难。为解决纵向及横向钢筋的安装,实际施工中对搭设在工字钢拱架上的纵向钢筋凸出过多的(达到5cm),将钢筋割断后焊接在工字钢顶部翼缘下侧,保证焊缝质量和长度;横向钢筋则根据工字钢钢拱架的间距,在规范允许的范围内适当的调整间距。

3.2.5 拉模就位

拉模的模板是5mm厚的钢板,骨架是由工字钢桁架等加固,靠近前部外加两个2.5kW的平板振捣器组成,长度3.0m,宽度3.26m,自身重量1.4t,加沙袋等配重后达到1.7t。拉模下部设置有两道滑槽,间距为2.5m。拉模就位前在模板面及滑槽内涂抹黄油进行润滑。

3.2.6 仓号验收

拉模施工仓号要求每段达到60m,拉模就位后,经过吹仓处理,工序验收严格按照“三检一验”执行。3.2.7开仓浇筑

3.2.7.1 枕木搭设

由于每段仓号长度达到60m,混凝土运输采用四辆三轮车(0.5m3/辆),由预制厂经9号隧洞出口到仓号,人工辅助扛料入仓。而待浇仓号的混凝土则采用搭设枕木运输,在仓号浇筑过程中及时更换断裂的枕木。

3.2.7.2 拉模行走、浇筑

最初的拉模行走采用2个5t的倒链,分别固定于拉模前面两端的两侧吊环(沿两侧底拱方向)。拉模由两组人员(每组两人)分别拉倒链(每个倒链挂一根约80m的6’钢丝绳)行走,每次行走距离达到60~150cm,每次拉模时间间距为30~60min,行走过程中开动两台平板振捣器进行混凝土收面、提浆。但是存在两侧拉模行走不均、两道钢轨内侧(表面)45cm的范围骨料外露、提不出浆液的问题。

对于拉模两侧行走不均的问题,采取如下措施:

1)两侧拉倒链的人员在拉模行走一次后,及时查看两侧滑槽是否在轨道内,再予以调整。

2)后期采用了3.2t卷扬机进行牵引,有效地解决了拉模两侧的行走不均的问题。

对于骨料外露,提不出浆液的问题,采取了如下措施:

1)采取了两次上混凝土,即在两道钢轨内侧(表面)45cm的范围第一次上料振捣后,再第二次上混凝土料。

2)加强此部位的振捣,除在拉模后侧增加两台2.5kW的平板振捣器外,采用Φ50软轴加强振捣。

3.2.8 混凝土养护

混凝土养护在混凝土面达到初凝后,铺设一层塑料薄膜,加之洞内潮湿,可以有效地对混凝土养护。

4 结语

实践表明,此种施工方法,除了满足质量、安全要求外,还将施工周期压缩平均13.3m/d。经过61d的奋斗,比原计划工期(123d)提前62d,圆满地完成了施工任务,为下一步TBM盾构机进洞施工提供了有力的保证。

图1 隧洞断面底拱TBM滑行轨道床详图