丝棉交织缎条绡的织造工艺探讨

陈 艳

(山东丝绸纺织职业学院,山东 淄博 255300)

为满足人们内心对回归自然的渴望和身体对服装穿着舒适度的追求,多种天然纤维通过各种方式混合使用的面料被大量开发出来,丝棉交织缎条绡就是其中有代表性的一种。丝棉交织缎条绡选择优质白厂丝为经向原料,布面呈现出真丝纤维特有的珍珠般柔和光泽,人们从视觉上能直观感受到面料的品质感。纬向采用100%长绒棉通过赛络紧密纺加工工艺生产的80 s/1棉纱,大大改善了产品的柔软度和保暖性。组织结构采用提花缎条组织,0.2 cm的间隔缎条,并带有闪光和阴影效果。本文探讨了丝棉交织缎条绡的工艺特点和织造的关键技术,提出了生产中减少断头率、提高产品质量的措施。

1 产品织造规格

1.1 织造规格

(1) 品名:丝棉交织缎条绡

(2) 经纬组合:

甲经为22.2/24.4 dtex(1/20/22 D)白厂丝,18捻/cm,乙经为22.2/24.4×2 dtex(2/20/22 D)白厂丝,2捻/cm; 纬线为80 s/1的棉纱。

(3) 丝棉比例:丝41%,棉59% 。

(4) 总经根数:甲经3240根+乙经3752+边经102×2=7196根

(5) 组织结构:地组织为平纹,花组织为五枚缎,边组织为平纹组织。

(6) 钢筘:内幅119.65 cm,外幅121.15 cm,边幅0.75×2=1.5 cm; 筘号22.5齿/cm,穿入数1根/综,平纹2综/齿,缎纹5综/齿; 边筘号22.5齿/cm,穿入数3根/综,2综/齿。

(7) 织机装造:综框为9片,梭箱1×1,经轴1只,多臂龙头。

1.2 内经穿法

(1)内经排列:(甲经24+乙经28)×134+甲经24

(2)内经穿法:每个循环乙经28根,其中前20根乙经掏入1、2、3、4、5五片综内,每齿5穿入,织五枚缎;后8根乙经掏入6、7、8、9四片综内,每齿2 穿入,织平纹。

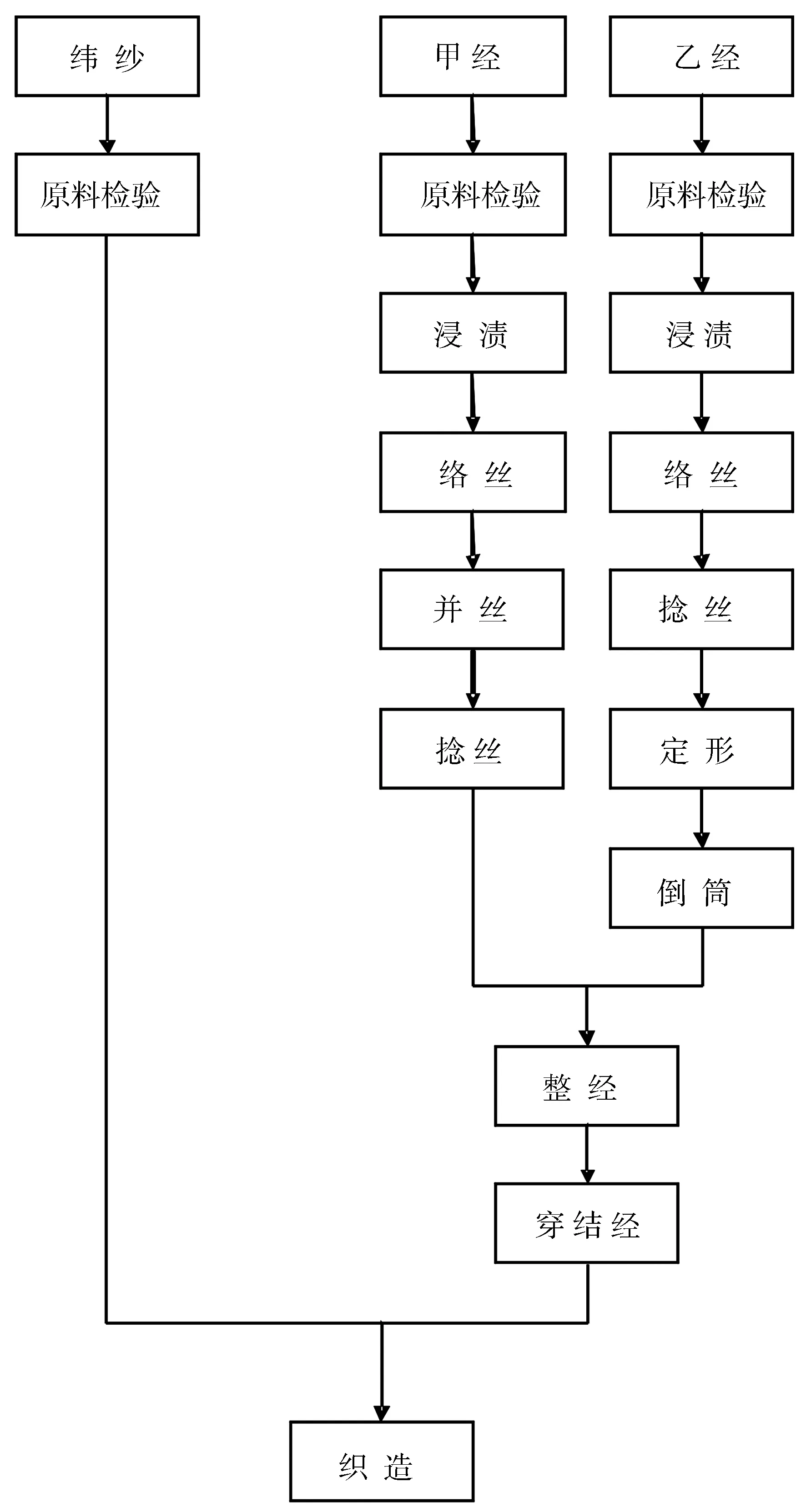

2 织造工艺流程

丝棉交织缎条绡的织造工艺流程如图1示。

图1 织造工艺流程图

3 丝棉交织缎条绡的织造技术

3.1 织造设备

真丝绸的织造可以选择剑杆织机,也可以采用有梭织机进行织造。丝棉交织缎条绡的织造是采用意大利Somet天马11剑杆织机。 该织机采用计算机模拟设计,PLC电气控制技术,多臂开口机构,共轭凸轮打纬机构,电子多色选纬机构,电子绞边、电子废边剪,共主轴驱动寻纬机构,电子送经、电子卷取,织机状态实时检测和故障保护等,自动化程度高,能较好地满足生产工艺的要求。

3.2 织机上机工艺参数的确定

织造工艺参数直接影响织造工艺过程能否顺利进行及成品质量高低[1],合理的织造工艺参数能使织机各个运动协调配合,降低物料的消耗,减少经纱断头,提高成品质量和织机的生产效率。

织造工艺参数可以分为两大类。一类是在织机设计、机器安装好后已经确定,一般织造时不因织物品种的变化而变化,称为固定工艺参数,如胸梁高度、筘座高度、筘座摆动动程等就属于这一类。另一类是随着织物品种的变化而作相应调整,称为上机工艺参数[2]。上机工艺参数与生产的关系密切,选择得正确与否对织机生产率和织物质量有很大关系,只有确定合理的上机工艺参数,才能保证产品质量和生产效率。

3.2.1 经位置线设定

经位置线主要由织口、综眼、后梁三点的位置决定。经位置线对经纱张力、伸长、经纱断头、织物外观等影响很大; 同时经位置线又是织造参变数中的基本参数,对其他参变数的选择和确定,有着重要关系[3]。剑杆织机采用短机身,一般后梁高于胸梁,综眼常在胸后梁连线上,形成等张力梭口,也有略低胸后梁连线形成不等张力梭口。制织丝棉交织缎条绡时,为了达到布面匀整,上层经纱张力不可太松,所以一般都采用低后粱接近等张力梭口,加大上层经纱张力,可防止因上层经纱松弛而产生跳花。实践证明,综眼低于胸后梁连线8~12 mm时效果较好。

3.2.2 开口时间与进剑时间

开口时间是指综框平齐、经纱回到经纱位置线的时刻,因此也称为综平时间。开口时间的迟早,对开口清晰度、引纬能否顺利进行和打紧纬纱有较大影响[4]。丝棉交织缎条绡地组织为平纹,花组织为缎纹,纬纱为棉纱,综平时间可稍早。在生产中,为打紧纬纱、降低断头率并使织纹清晰,丝棉交织缎条绡的综平时间设定为335°。

引纬时间与开口时间密切相关,对织物质量影响很大,所以引纬时间与开口时间必须互相配合。剑杆织机的剑头在梭口中运动的时间较长,占主轴位置转角200°~250°[5]。生产中为了保证正确交接纬纱,并尽量减少纬线张力变化,左进剑时间为60°,右进剑时间为57°,交接冲程15 mm,使纬线在送纬剑没进足时就进行交接,使纬线保持原有的运行速度和张力,以利安全交接纬纱并防止纬缩。

3.2.3 上机张力

上机张力是指综平时的经纱静态张力。上机张力合理与否,对织物形成和织造经纱断头率有极大关系。有资料显示无梭织机生产真丝产品,上机张力每增加50% ,断头率增加200%[6],所以在保证梭口清晰度和打纬有力情况下,适当减少上机张力是克服断头率的有效方法。丝棉交织缎条绡的甲经为单根桑蚕丝加强捻,在织造过程中若经纱张力过大,打纬时经纱屈曲小,纬纱屈曲大,纬纱伸长增加,易达到断裂伸长而发生断裂。经过实践证明,采用上机张力为(21+3)cN,取得了较好的效果。

此外,纬纱张力也应偏小掌握,生产中依靠贮纬器和夹丝器等部件合理地调节纬纱张力,以减小纱线的断裂几率。

3.2.4 梭口高度

梭口高度对经纱的伸长与断头有很大的影响。梭口高度大,经纱所受的张力也就越大,而剑杆织机一般常规的开口动程是当梭口满开时,上下层经纱的距离为28~30 mm。剑杆织机在综前和筘后有一托纱板装置,它的作用就是在梭口打开时与下层经纱接触,这样可保证钢筘处的下层经纱紧贴走剑道的底部且平行。但下层经纱在接触到托板后,继续向下运动,就会从接触点开始折线,这样开口没有扩大,而经纱张力过大,易造成断经。所以,综平时综框高度宜在140 mm左右,第一至九片综开口高度分别为:0、14 mm、27 mm、40 mm、52 mm、63 mm、73 mm、83 mm、92 mm。

另外,天马11剑杆织机的后梁系统采用了油塞阻尼装置,使后梁摆动滞后于经纱张力变化,打纬时后梁并不马上向前摆动,借以在不增加上机张力情况下,获得了较大的打纬力,并且对稳定织口、减少停车挡均起到了积极的作用。

3.2.5 车速和入纬率

织机的车速是决定织造产量的主要因素。应尽可能地提高织机车速来提高织机产量,但盲目地提高车速,会得到相反的效果。由于织机车速提高后,加剧了钢筘与综丝对经丝的摩擦,并且由于经丝被急剧拉伸和弛缓,使其疲劳现象迅速增加,从而导致丝线在薄弱环节处断裂,断头率明显上升。而且过高的车速使挡车工操作难度增加,容易造成开关车档。所以剑杆织机生产真丝绸车速不能太高,一般控制在300 r/min以下。在真丝缎条绡的织造中,我们把织机车速控制在255 r/min,而丝棉交织缎条绡的甲经为单根桑蚕丝加强捻,非常容易断头,生产中为减少断头,提高效率和产品质量,车速稍低,控制在240 r/min。

如果增加入纬率,可以从增加织机幅宽着手,这不仅是因为经纬原料断头率增加和机物料坏损,其中控制平稳的纬线张力,减少织造疵点也是非常必要的。丝棉交织缎条绡的织造,最初设计采用2 600 mm的幅宽,为增加入纬率,后续又设计开发出3 200 mm的幅宽。

3.3 织造质量控制注意事项

丝棉交织缎条绡织造中遇到的主要问题就是经丝断头率比较高。 分析其原因,主要有三方面的因素。一是因为甲经为一根桑蚕丝加强捻,乙经为两根桑蚕丝并合加弱捻,桑蚕丝纤度细,断裂强力较低,受到拉伸和摩擦后很容易断头。另外,上机张力也是影响断头率的一个重要因素。经丝从织轴引出到织成织物,要经受数千次的拉伸和摩擦,当上机张力增大,容易引起丝线疲劳,并在强度薄弱环节处断裂。其次,剑杆织机较高的车速,也是造成经丝断头率高的一个原因。针对这些问题,在实际生产中从以下几个方面着手,控制断头率,提高产品质量。

(1) 甲经是单根桑蚕丝加强捻,加工的难度较大,其质量好坏直接影响织造能否顺利进行,所以丝棉交织缎条绡的织造要求各工序紧密配合,尤其应注重加捻、定型的质量,才能保证织造的顺利进行。

(2) 丝棉交织缎条绡的织造对环境条件要求较高,温湿度控制很重要。温度应控制在25~28 ℃ ,相对湿度控制在75%~80%。

(3) 做好清洁工作,防止棉纤维在丝面上形成毛丝附着[7],造成绸面织糙。

(4) 由于织造过程中经纱与停经片、综丝、钢筘的摩擦频繁,纱线在综丝眼中位移较大,故要求保证停经片、综丝眼、钢筘表面光滑,无毛刺,避免纱线刮毛。

(5) 选择适当的上机张力,剑杆引剑时间、动程正确,以减少断经疵点。

(6) 调整好工艺参数,使开口时间符合引纬要求,减少纬缩疵点。

4 结 语

丝棉交织缎条绡是近年来市场流行的一种时尚面料,工艺独特,深受广大消费者欢迎。丝棉交织缎条绡的织造要求各工序紧密配合,注重织前准备工序的质量,尤其是加捻和定形。织造中要确定合理的上机工艺参数,采用低后梁、迟开口和合理的上机张力,还要严格控制车间温度在25~28 ℃ ,相对湿度在75%~80%,才能减少断头率,提高产品质量。

[1] 裘愉发.真丝绸织造技术[M].北京:纺织工业出版社,1988:124-126.

[2] 朱苏康.机织学[M].北京:中国纺织出版社,2004: 345.

[3] 董作成.织造参变数的理论与实践[M].北京:纺织工业出版社,1982: 4-6.

[4] 王进岑.丝织手册(上册)[M].北京:中国纺织出版社,2000:378-380.

[5] 郭兴峰.现代装备与织造工艺[M].北京:中国纺织出版社,2007: 317.

[6] 杨书岫.无梭织机做真丝产品的工艺实践[J].丹东纺专学报,2005,12(2): 43.

[7] 周晓虹,王平之.丝绸织染疵点分析图册[M].北京:纺织工业出版社,1993:42-46.