T/C65/35 14.6/14.6 133/80 264 cm光边坯布品种的工艺优化

冯照峰,杨新海,管廷香

(山东万泰创业投资有限公司, 山东 枣庄 277103)

T/C65/35 14.6/14.6 133/80 264cm光边坯布品种的工艺优化

冯照峰,杨新海,管廷香

(山东万泰创业投资有限公司, 山东 枣庄 277103)

文章详细阐述了通过调整浆纱张力工艺、穿综方法工艺、喷气织机等量开口工艺,解决T/C65/35 14.6/14.6 133/80 264cm光边坯布品种因经纱粘连造成的效率低问题的方法。文章最后得出结论,增加浆纱卷绕张力、增加前片综框经纱密度、调整喷气织机等量开口是比较好的解决T/C混纺纱织造时纱线粘连的方法。

光边坯布;T/C纱粘连; 浆纱张力; 穿综方法; 调整等开口量

T/C65/35 14.6/14.6 133/80 264cm光边坯布在国际国内家纺市场属于高档床上用品。布边光滑挺直丰满,为家纺企业省去了锁边等后加工费用,可直接漂白或印染做成床上用品、高档装饰布。

1 上机初期出现的问题

我们在津田驹ZA209i织机上织造T/C65/35 14.6/14.6 133/80 264cm光边坯布时最初的工艺是:布幅264.2cm,筘幅271.3cm,张力3430N±98N,后梁前后6格、高80cm,停经架高2格,综框高162-2mm,开口量84+4mm,开口时间3、4片300°、5、6片280°平齐,纬密轮50/95,织物组织1、2片2/2,3、4、5、6片1/1小双开口平纹。

此坯布按照上述工艺在生产过程中,出现较多问题。比如,布边不圆整,不够丰满,布面由于经纱粘连纬停多,造成开车印多,布面不光滑,机台效率很低,约为20%。

2 解决方法

2.1问题初步解决方法及新思路

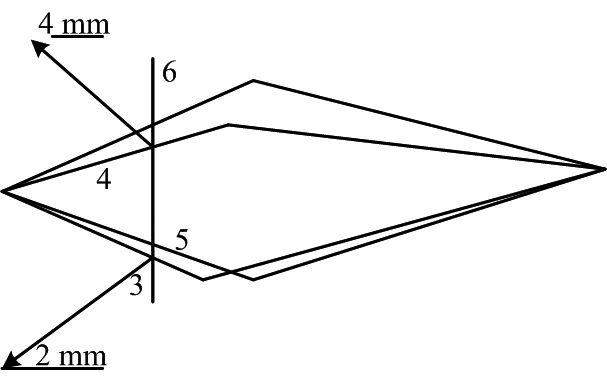

针对以上问题,我们对布机工艺进行有针对性的调整。首先,增大其上机张力,由3430N±8N增大到3920N±98N,虽然布边不圆整得到一定的改善,但经纱粘连现象仍旧较突出,随后我们又增大开口量,由84+4mm增大到90+4mm,经纱粘连仍没有得到改善,考虑到再继续增大开口量,会造成综框运动的不平稳,从而造成断经次数的增加,因而开口量定为90+4mm。其次,我们对综框高度进行调试,改变原有的综框调整思路,把在开口状态下上下两层经纱做分层调整,具体综框尺寸调整如下:1片160mm、2片158mm、3片156mm、4片156mm、5片154mm、6片154mm。配合开口量的调整,在开口状态下的经纱,上层经纱的分层间隙约为4mm,下层经纱的分层间隙约为2mm(见图1)。调整后经纱粘连有所改善,但还是不满意。

图1 调整后纱线分层效果图

再就是对织机开口时间进行试验调整,考虑T/C经纱纱线强力大,早开口早打纬不至于增加其断经次数,所以开口时间先调整为290°/270°。调整后,经过12h的运行,经停次数平均4次/h,纬停次数14次/h,效果不好。又考虑怕经纬纱交织时相互摩擦纱段加长,加剧织口处产生更多的再生毛羽的现象,所以又把开口时间调整为310°,调整开口时间310°后,虽说经纬纱摩擦纱段减小,但过晚的开口时间,经纱没有完全拉开就有纬纱进入,也会增加纬停次数,更严重的是布面游动幅度变大,钢筘扎断经纱一小绰的现象时有发生,织机效率更低。这两种调整对解决阻挡性纬停都没有太大差别,最终折中调整为300°。对织机后梁高度的调整,我们分别调整为80cm、90cm、100cm进行试验,经过跟踪观察,发现过高的后梁会增加断经的次数,而较低的后梁会增加打纬阻力,增加经纱与综丝之间的相对摩擦,相应地增加经纱粘连的次数。为此后梁高度确定为90cm。通过对织机上的工艺优化,织机效率有了一定的提高,由原来的20%提高到60%~70%。经过一段时间的生产,织机效率还是不稳定,不是非常满意。因而,我们决定从准备浆纱到穿筘再到织机工艺进行全面调整。

2.2优化后的调整工艺

2.2.1浆纱工艺调整

浆纱的主要工艺调整为:淀粉40kg、PVA—1799 50kg、LX—65kg、CD—50E10kg、抗静电剂 3kg、96油剂 1kg、供浆浆温度 98℃、浆筒粘度 16~20s、上浆率 11%~13%、浆纱卷绕张力3920N±98N。因PVA是目前效率最高的合成浆料,PVA皮膜具有优异的强韧性、平滑性、耐磨性及对纤维的粘着性,上浆率少效果好,所以适当增加PVA的含量,尽量贴附经纱上的原有毛羽。针对经纱粘连不易拉开的情况,我们增加浆纱的卷绕张力,把经纱的伸长再拉伸一些,减小经纱的弹性,从而增加经纱的刚性,以利于经纱拉开粘连的纱线。

2.2.2穿筘工艺调整

穿筘主要工艺调整:边组织2/2 方平,由1、2片综改为5、6片综,每综一根。地组织1/1平纹,由3、4、5、6片改为1、2、3、4片,使织造平纹的综框前移,前移量约为30mm。一般平纹穿综工艺为1、2、3、4片,每综一根,我们改为1、2、1、2、3、4片再循环,每综一根,进一步前移织造平纹的经纱,约又有1/3的经纱从3、4片前移,前移量有30mm。增加靠近钢筘的1、2片综的经纱密度,减小3、4片的经纱密度,使1、2片的经纱密度为3、4片综的2倍,以着力解决如图2的经纱粘连状况。穿综改为1、2、1、2、3、4后,1、2片的综丝密度不能太大,否则会增加对经纱的摩擦造成经纱起毛断头。经计算1、2片的综丝密度为1.744根/mm,3、4片的综丝密度为0.874根/mm。1.744根/mm还远没有到达综丝密度的极限,完全可以织造。

2.2.3织造工艺调整

喷气织机主要工艺调整:上机张力3920N,织机开口量1片94mm、2片94mm、3片94mm、4片94mm、5片100mm、6片102mm,棕高1片158mm、2片158mm、3片158mm、4片158mm、5片158mm、6片158mm,开口时间300°1、2片综平齐、280°3、4片综平齐、270°5、6片综平齐,后梁高度90,后梁前移3格,停经架高度3格,前移5格,入纬时间90°开始入纬,踏盘组装形式1、2、3、4为1/1平纹,相位差20°的小双层开口,5、6为2/2踏盘。调整思路,加大上机张力便于拉开粘连经纱,增加开口量易于拉开粘连经纱,后梁前移减少参与拉伸变形的经纱长度,利于拉开粘连的经纱。等量开口工艺的调整,便于经纱分层,减少经纱粘连的机会和拉断经纱上的毛羽,还利于断裂毛羽的下落,减少经纱相互纠缠的情况。

调整后的经纱阻挡纬停明显减少,织机效率有了明显提高,每班12小时效率可以达到90%以上。

3 结论

通过增大浆纱的卷绕张力,减小浆后经纱的断裂伸长,可以明显增强经纱拉伸的刚性,使经纱更易拉开粘连。改变穿筘穿法使更多的经纱靠前,增大了钢筘前半个开口的高度,利于拉开粘连的经纱。织机上机张力、开口量的增大,入纬时间的推迟都会使经纱粘连的情况减小。后梁、停经架前移减小了后半梭口的长度,减少了因综框开口参与拉伸变形的经纱长度,更利于拉开粘连的经纱。

为此,我们可以得出在织造T/C混纺纱时,特别是含涤量大于50%时,我们要把运动次数较多的综框靠前放置,在经纱密度不是太大时(小于523.6根/10cm)可以把过多的经纱挂在前两综上,如121234的穿法。浆纱的织轴卷绕张力不能太小,可以适当减小经纱的断裂伸长,来增加经纱的刚性。

T/C65/35 14.6/14.6 133/80 264cmCloseSelvageFabricVarietiesofProcessOptimization

Feng Zhaofeng, Yang Xinhai, Guan Tingxiang

(ShandongWantaiEenterpriseandInvestmentCo.,Ltd.,Zaozhuang277103,China)

ThethesisintroducedsomemethodstosolvetheinefficientproblemofT/C65/35 14.6/14.6 133/80 264cmLightEdgeFabricwereintroducedfromtheaspectsofadjustingslashingtension,warpdraftingandtheequivalentopeningofairjetloom.Theresultshowthatthetechnologiesofaddingslashingtension,addingthedensityofthefronthealdframewarpandadjustingtheequivalentopeningofairjetloomweregoodwaystosolvetheyarnadhesionproblemappearedinweavingT/Cblendedyarn.

closeselvagefabric;T/Cyarnadhesion;sizingtension;methodofhealddrafting;justopeningamount

2015-01-20

冯照峰(1973—),男,山东枣庄人,助理工程师。

TS105.4

B

1009-3028(2015)02-0025-03