微波真空冷冻干燥对芒果干制品品质特性的影响

姜唯唯,刘 刚,2,*,张晓喻,2,范辉建,张 宏,2

(1.四川师范大学生命科学学院,四川 成都 610101;2.四川师范大学植物资源应用与开发研究所,四川 成都 610101;3.攀枝花市锐华农业开发有限责任公司,四川 攀枝花 617000)

微波真空冷冻干燥对芒果干制品品质特性的影响

姜唯唯1,刘 刚1,2,*,张晓喻1,2,范辉建3,张 宏1,2

(1.四川师范大学生命科学学院,四川 成都 610101;2.四川师范大学植物资源应用与开发研究所,四川 成都 610101;3.攀枝花市锐华农业开发有限责任公司,四川 攀枝花 617000)

为获得较优的芒果干燥方法,以复水性、感官为评价指标,比较微波真空冷冻干燥、热板真空冷冻干燥和热风干燥3种不同干燥方法对芒果干制品品质的影响。结果表明:真空冷冻干燥法的产品各项指标均优于热风干燥法。微波真空冷冻干燥的产品复水性最好,25℃与100℃最大复水比分别为3.363、3.674;其次为热板真空冷冻干燥,两温度条件下与微波真空冷冻干燥产品复水比相差较小;热风干燥产品复水性最差,分别为2.140、3.028。感官指标中色泽、香气和口味3方面均为:微波真空冷冻干燥>热板真空冷冻干燥>热风干燥。

芒果;干制品;微波真空冷冻干燥;热板真空冷冻干燥;热风干燥;品质

芒果属漆树科芒果属的多年生木本植物,是一种经济效益较高的热带果树。芒果果实色泽美观、气味芳香、营养价值高,被誉为“热带果王”,具有较高的营养价值和医疗保健功效[1]。除鲜食之外,可加工成果汁、果酱、果酒、蜜饯和罐头等30多种食品,是一种很有开发价值的热带水果。

攀枝花市位于海拔1400m左右的河谷地,气候干热、无台风、无霉雨、无霜冻,是四川省唯一适宜种植芒果的地区,也是我国少有的几个种植芒果区域之一。该地芒果在9~10月成熟,比国内其他芒果产区推迟1~2个月上市,独占国内晚熟芒果市场。目前,攀枝花市的芒果主要用于鲜销,由于芒果是典型的呼吸跃变型果实,其含糖量高,不易贮藏[2],其果品深加工市场仍未成规模开发,赵祎等[3]阐述了芒果加工的问题,如产品单一,加工、保鲜贮藏技术粗糙,科技含量较低,市场竞争能力弱等。果蔬干制作为果蔬加工的主要方法,近些年发展速度很快,出口加工增长势头明显[4]。芒果的深加工不仅能提高芒果的经济附加值,延长芒果产业链,而且可以增强商品的品种,其生产及应用前景非常广阔,市场潜力巨大。

果蔬在干燥过程中受温度的影响,发生美拉德反应引起褐变,所以干燥温度和时间是影响果蔬颜色变化的重要原因[5]。热风干燥和真空冷冻干燥技术是食品脱水常用的加工手段[6]。热风干燥为传统的芒果干制品加工方法,其产品质构特性、复水性与色泽较差,难以得到消费者的认同[7]。真空冷冻干燥简称为冻干,是指物料经完全冻结,并在一定的真空条件下使冰晶升华,从而达到低温脱水的目的[8]。Huang Luelue等[9]对微波真空干燥、微波冷冻干燥、冷冻干燥等方法进行了比较研究,研究表明微波冷冻干燥所的产品质量最好。Ratti等[10]从产品收缩率、玻璃化转变温度以及动力学的角度,在食品领域中对热风干燥法和真空冷冻干燥法做了总结性评价,该文献指出热风干燥的产品质量低,真空冷冻干燥法则是生产成本较高,最后指出微波冷冻干燥是今后的发展趋势。Maldonado等[11]对芒果真空冷冻干燥后的复水性做了研究,指出干燥制品的复水能力与复水的温度有关。Alibas[12]研究了微波真空干燥工艺对南瓜片的影响,表明温度越高,作用时间越长,原料中VC和胡萝卜素的损失就越大。马荣朝等[13]研究了热风干燥、真空干燥和冷冻干燥三种方式对菠菜、水菜及胡萝卜干制产品的影响,研究得出真空冷冻干燥较热风干燥产品优良。

将微波真空干燥与微波冷冻干燥二者合为一体作为干燥芒果干制品方法的报道仍为空白。本项目以攀枝花市的鲜芒果为实验材料,以复水性和感官评价为指标,研究不同干燥方法对芒果干制品品质的影响,以期为芒果片的干燥方法的选择提供理论依据。目前,在真空冷冻干燥领域中,微波加载用于真空冻干工艺的研究甚少,且微波加载制得的产品在复水性、色香味等方面质量优良;微波真空冻干法耗能较低、产量高、产品品质好、干燥时间少等优势,有良好的芒果干制品生产前景。

1 材料与方法

1.1 材料与试剂

新鲜凯特芒果,产自攀枝花芒果基地,攀枝花市锐华农业开发有限责任公司。

1.2 仪器与设备

H-MFD-50型微波真空冷冻干燥机 乐山宏普食品有限公司;Wizard2.0型热板真空冷冻干燥机 美国VirTis公司;DHG-9240A型电热恒温鼓风干燥箱 上海精宏实验设备有限公司;ESJ205-4型电子天平 沈阳龙腾电子称量仪器有限公司。

1.3 方法

1.3.1 干制品复水比的测定

选择3种干燥方法所得的芒果片测定复水比。称取干制品0.5g左右至于烧杯中。分别选用25℃室温下冷水和100℃沸水两个温度的蒸馏水,设置35个时间处理,复水时间的设定:0~1min以0.25min的梯度增加;1~10min以0.5min的梯度增加;11~24min以1min的梯度增加;25~40min为最后设置处理。将称质量后的干制品快速至于烧杯中浸泡,按照不同的间隔时间取出,在室温下沥干,用滤纸吸去表面水分,称质量。实验取3个平行样,以平均值计算复水比。

式中:R为复水比;G为干制品复水并沥干后的质量/g;m为干制品质量/g。

1.3.2 感官评价

芒果干制品的感官特性包括:色泽、香气、口味等方面。视觉、嗅觉及味觉3个基本方面作为芒果干制品的感官评价指标,其中包括对样品的色泽、有无芒果原香和口味指标进行评价。感官评价表中色泽与口味两项指标均根据指标的优劣,数字编码由大到小,即色泽:红、橙红、橙、橙黄、黄、淡黄、白对应1、2、3、4、3、2、1;口味:非常酸、比较酸、酸、酸甜、甜、比较甜、非常甜,对应1、2、3、4、3、2、1。香气:有、无对应2、1。评价表中,样品用、位随机数字代码表示。对感官评价表和评价人员进行信度分析后,再对其感官评价结果进行Friedman检验,经秩变换分析后进行LSD法多重比较。

1.4 统计与方法

用SPSS 17.0软件进行统计分析。感官评价表的信度用Cronbach α值表示,评价人信度用肯德尔和谐系数表示,感官评价结果用非参数检验的Friedman检验法进行,经秩变换分析后,进行LSD法的多重比较。

2 结果与分析

2.1 复水性

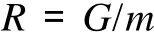

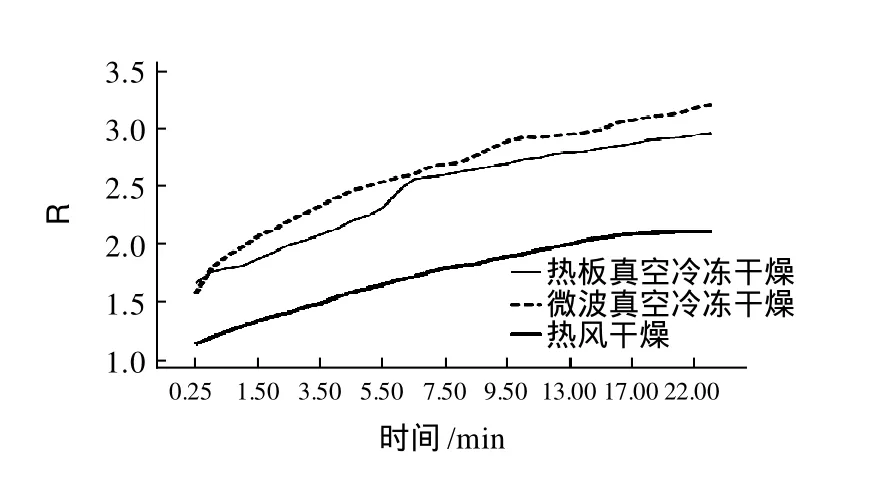

不同时间、不同温度的条件下,3种干燥方法制得芒果干品的复水比,见图1、2。

图1 3种干燥方法所得芒果干制品在25℃条件下的复水性Fig.1 Rehydration rates of dried mango products obtained by three drying methods at 25 ℃

从图1可知,热板真空冷冻干燥、微波真空冷冻干燥和热风干燥所制得的芒果片,在25℃室温的复水情况,在此条件下的复水比均随复水时间的延长而增大。热板真空冷冻干燥、微波真空冷冻干燥和热风干燥的最大复水比分别达到3.204、3.363和2.140。相同温度,采用微波真空冷冻干燥方法制得的芒果片复水比最高,为3.363;采用传统的热风干燥方法制得的芒果片复水比最低,为2.140。

图2 3种干燥方法所得芒果干制品在100℃条件下的复水性Fig.2 Rehydration rates of dried mango products obtained by three drying methods at 100 ℃

由图2可知,3种干燥方法所制得的芒果片在100℃沸水下的复水情况,在沸水条件下复水比随复水时间的延长而增大,此条件下3种干燥方法所得芒果片的复水比均相应高于25℃水条件的复水比。热板真空冷冻干燥、微波真空冷冻干燥和热风干燥在100℃沸水的最大复水比分别为3.437、3.674和3.028。相同温度下,采用微波真空冷冻干燥方法制得的芒果片复水比最高,为3.674;采用传统的热风干燥方法制得的芒果片复水比最低,为3.028。

由图1、2可以看出,在25℃室温水和100℃沸水条件下,两种真空冷冻干燥方法制得的芒果干制品复水比均高于热风干燥法的制品;用SPSS 17.0软件对3种干燥方法制得的芒果干制品复水比进行统计分析,结果见表1、2。

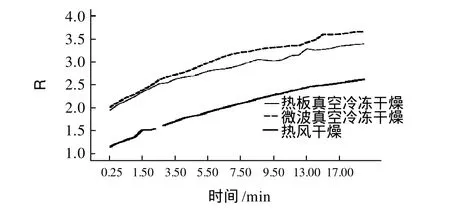

表1 3种干燥方法在25℃条件下对芒果干制品复水比的影响Table 1 Effect of three drying methods on rehydration rate of dried mango products at 25 ℃

从表1、2可知,在25℃和100℃,3种干燥方法对芒果干制品的复水比影响明显,与热风干燥法比较,两种真空冷冻干燥方法均有极显著差异;与热板真空冻干法比较,微波真空冻干法有极显著的差异。

表2 3种干燥方法在100℃条件下对芒果干制品复水比的影响Table 2 Effect of three drying methods on rehydration rate of dried mango products at 100 ℃

2.2 感官评价

2.2.1 信度分析

用20个市售芒果干制品进行感官评价表和评价员的测试和调整,最终感官评价表的信度系数(Cronbachα值)为0.86,表明此评价表可信度高,可以用于对芒果干制品的感官评价;最后选定的评价员,其肯德尔和谐系数(Kendall,W值)分别为:色泽0.598,香气0.443,口味0.458,表明选择的评价员对色香味的判断较为一致,结果可信。

2.2.2 感官评价的结果

用SPSS 17.0软件对感官评价的结果进行统计分析,产品形态(粉、片)对色泽、香气和口味的影响不显著,可将同一工艺生产出的芒果粉、片的感官评价进行合并分析,3种干燥方法对芒果干制品感官的影响结果见表3。

表3 3种干燥方法对芒果干制品的感官的影响Table 3 Effect of three drying methods on sensory indices of dried mango products

表3结果表明,3种不同干燥方法对芒果干制品的色泽、香气和口味影响极显著(n=72,x2=88.57,df=2,P<0.01),评价的平均秩次最大为微波真空冷冻干燥法,最小为热风干燥法。

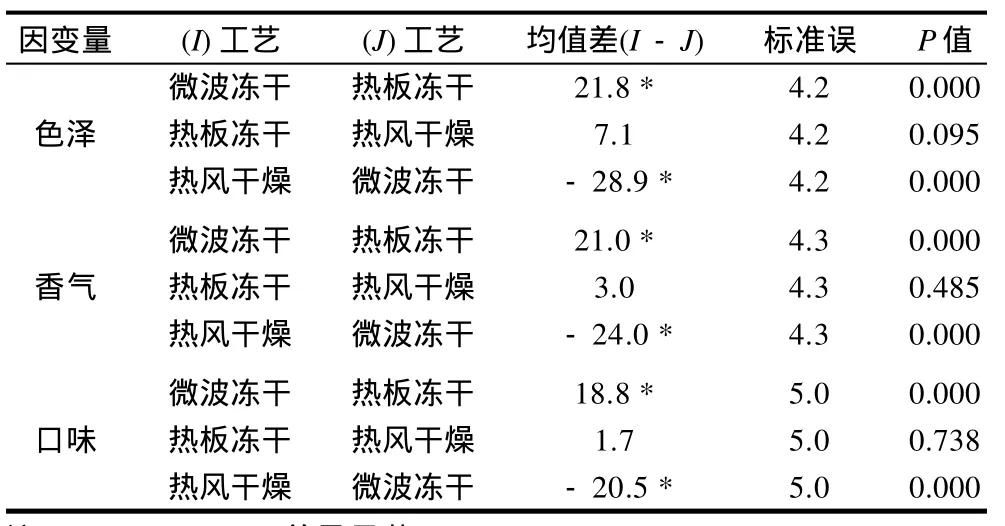

为进一步比较3种干燥工艺生产的芒果制品间的差异,应用秩变换分析方法进行多重比较,先求出原变量的秩次后,用求出的秩次代替原变量进行方差分析的LSD法进行两组间的比较,结果见表4。

从表4可知:色泽指标中,微波真空冻干法与热板真空冻干法、热风干燥法的产品均有显著的差异,而热板真空冻干法与热风干燥法的产品无显著差异;香气指标和口味指标中情况与色泽指标一致。

综合以上分析,对于芒果干制品色泽、香气和口味,微波冷冻真空干燥法的产品最优,最受评价员的喜爱,热板冷冻真空干燥法与热风干燥法的产品差异不大。

表4 3种干燥方法对芒果干制品感官差异的多重比较(n=24) Table 4 Multiple comparison of sensory indices of dried mango products obtained by three drying methods (n=24)

2.3 微波真空冷冻干燥与热板真空冷冻干燥对比

两种真空冷冻干燥法复水性相差不大,但微波真空冷冻干燥方法与热板真空冷冻干燥方法相比较有3点优势:

1)冻干过程由预冷冻阶段、升华干燥阶段和解析干燥阶段3个部分组成[7,14]。预冷冻阶段是物料冷却至共晶点以下,使其内部水分凝结;升华干燥阶段是在真空低温条件下使已冻结冰的升华;解析干燥阶段是指在真空的条件下对物料升温加热,进一步去除自由水和部分结合水至安全水分[15]。

本实验所用微波真空冷冻干燥机,在整个冻干过程中无解析干燥阶段。这不仅缩短了冻干时间,而且降低了干燥温度,平均为25℃左右,减少因温度对芒果果肉营养物质带来的破坏,而热板真空冻干的升华干燥阶段加热板温度为35℃左右,解析干燥加热板温度为50℃左右,高于微波真空冻干。

2)干燥时间:在物料相同质量的情况下,热板真空冻干预冷冻阶段时间5~6h,升华干燥阶段20~21h,解析干燥阶段15~16h,所用的干燥总时间为40h左右。微波真空冻干预冷冻阶段时间5~6h,干燥阶段8~8.5h,总时间为13h左右。故微波真空冷冻干燥法所耗时间明显减少于热板真空冷冻干燥。

3)物料厚度:在保证物料干燥品质及干燥时间的前提下,微波冻干最大厚度可累加至设备的容积厚度,而热板冻干最大厚度仅为45mm。

所以,微波真空冻干制与热板真空冻干的复水性较为相近,前者在冻干过程中不仅无解析干燥阶段,而且具有干燥总时间短、物料厚度大、耗能低、产量高的优势。

3 结 论

3.1 复水性

芒果的干制,微波真空冷冻干燥法最好,其次为热板真空冷冻干燥,二者相差较小,最差的为热风干燥法;3种干燥方法的产品,在沸水条件下的复水比均分别大于在室温下冷水条件对应的样品。

3.2 感官指标

芒果干制后,颜色、香气和口味以接近鲜果色较为理想。芒果果分别用3种干燥方法干制后,微波真空冻干法制得的产品,色泽呈橙黄色与鲜果无异,并保有芒果原香,口味酸甜。热板真空冻干制得的产品,色泽偏黄,颜色较鲜果淡,亦保有芒果原香,口味偏酸。热风干燥法制得的产品,色泽为红褐色,颜色较鲜果深,芒果原香保留较少,口味甜。依据3项感官指标,芒果干制工艺的优劣顺序:微波真空冷冻干燥>热板真空冷冻干燥>热风干燥。

综上所述,在芒果的干制工艺中,真空冷冻干燥法较传统的热风干燥法成本高,但其干制品的质量高,复水性好,色香味俱佳。目前,真空冷冻干燥法普遍采用热板加热法,采用微波加载的真空冻干工艺属于新的发展方向,其制得的产品在复水性、色香味等方面均优于热板法,而且微波真空冻干法耗能较热板法低,产量较高、品质更好、干燥时间更少等优势,因此,生产芒果冻干制品采用微波加载的真空冷冻干燥法有着良好的发展前景。

[1] 潘清方, 周国燕. 真空冷冻干燥芒果片的工艺研究[J]. 安徽农业科学, 2011, 39(19): 11925-11927.

[2] 黄国平, 陈黎斌, 姚玉静. 芒果片的冻干工艺研究[J]. 农产品工程与技术, 2010(2): 65-67.

[3] 赵祎, 汪开华. FD冻干芒果粉加工研究[J]. 农业科学, 2010(6): 11-12.

[4] 丁媛媛, 毕金峰, 木泰华, 等. 不同干燥方式对甘薯产品品质的影响[J]. 食品科学, 2011, 32(16): 108-111.

[5] MASKAN M. Microwave/air and microwave finish drying of banana[J]. Journal of Food Engineering, 2000, 44(2): 71-78.

[6] 黄忠闯, 李全阳, 姚春杰, 等. 热风干燥和真空冷冻干燥芒果品质的比较研究[J]. 农业机械, 2011, 9(26): 101-105.

[7] 杨薇, 谭自力. 芒果贮藏保鲜试验研究[J]. 安徽农业科学, 2008, 36 (28) : 12492-12493.

[8] 华泽钊. 冷冻干燥新技术[M]. 北京: 科学出版社, 2005.

[9] HUANG Luelue, ZHANG Min, MUJUMDAR A S, et al. Comparison of four drying methods for re-structured mixed potato with apple chips[J]. Journal of Food Engineering, 2011, 103(3): 279-284.

[10] RATTI C. Hot air and freeze-drying of high-value foods: a review[J]. Journal of Food Engineering, 2001, 49(4): 311-319.

[11] MALDONADO S, ARNAU E, BERTUZZI M A. Effect of temperatureand pretreatment on water diffusion during rehydration of dehydrated mangoes [J]. Journal of Food Engineering, 2010, 96(3): 333-341.

[12] ILKNUR A. Microwave, air and combined microwave-air-drying parameters of pumpkin slices[J]. LWT-food science and technology, 2007, 40 (8): 1445-1451.

[13] 马荣朝, 秦文, 李素清. 三种干燥方法对蔬菜干制品品质的影响研究[J]. 食品科学, 2008, 29(8): 219-223.

[14] 崔清亮, 郭玉明, 姚智华. 农产品冷冻干燥技术研究进展[J]. 农业工程学报, 2004, 20(增刊1): 276-282.

[15] 钱革兰, 张琦, 崔政伟. 真空微波和冷冻干燥组合降低胡萝卜片的干燥能耗[J]. 农业工程学报, 2011, 27(6): 387-392.

Effect of Microwave Vacuum Freeze Drying on the Quality of Dried Mango

JIANG Wei-wei1,LIU Gang1,2,*,ZHANG Xiao-yu1,2,FAN Hui-jian3,ZHANG Hong1,2

(1. College of Life Sciences, Sichuan Normal University, Chengdu 610101, China;2. Institute of Application and Development of Plant Resources, Sichuan Normal University, Chengdu 610101, China;3. Panzhihua Ruihua Agriculture Development Co. Ltd., Panzhihua 617000, China)

In order to obtain a better drying method for mango products, the effects of microwave vacuum freeze drying, hotplate vacuum freeze drying and hot air drying on the rehydration rate and sensory quality of dried mango were comparatively analyzed. The results indicated that vacuum freeze drying could provide better indices of dried products when compared with hot-air drying. Microwave vacuum freeze dried mango exhibited the best rehydration performance with rehydration rates of 3.363 and 3.674 at 25 ℃ and 100 ℃, respectively, followed by hot-plate vacuum freeze dried mango with rehydration rates comparable to those of microwave vacuum freeze dried mango at 25 ℃ and 100 ℃; the worst rehydration properties were obtained when mango was dried by hot air drying with rehydration rates of 2.140 and 3.028 at 25 ℃ and 100 ℃, respectively. Similarly, microwave vaccum freeze drying resulted in the best color, aroma and taste in dried mango, followed by hot-plate vacuum freeze drying; hot air dried mango showed the worst color, aroma and taste.

mango;dried products;microwave vacuum freeze drying;hot-plate vacuum freeze drying;hot-air drying;quality

TS255.42

A

1002-6630(2012)18-0049-04

2012-04-09

攀枝花市科技局产业推进项目(2011CY-C-4)

姜唯唯(1987—),女,硕士研究生,研究方向为生物化学与分子生物学、植物化学等。E-mail:vvan113@163.com

*通信作者:刘刚(1968—),男,副教授,硕士,研究方向为天然植物功能性成分。E-mail:rh682@sohu.com