PE基木塑复合材料的阻燃研究

董二莹,任元林,金银山

(天津工业大学纺织学部,天津 300387)

木塑复合材料(wood-plastic composites,WPC)是一种成本低廉、来源广泛、高性能、高附加值的新型绿色环保材料[1-4].但是天然植物纤维和塑料高聚物都为易燃材料,由此复合而成的木塑复合材料亦属易燃材料.木塑复合材料的易燃性使得其在实际应用过程中受到一定程度的限制,所以,赋予WPC阻燃性不仅可拓宽木塑复合材料的应用范围,还可提高木塑复合材料的附加值.近年来对于木塑复合材料的阻燃性研究较多,并取得一定成绩.Zhang等[5]以CO2为发泡剂,以聚磷酸铵(APP)、二氧化硅(SiO2)为阻燃剂,研究了APP和SiO2对木塑复合材料阻燃性能的影响,研究发现APP、SiO2均具有良好的阻燃效果,同时APP和SiO2之间具有明显的协同作用.李珊珊等[6]探讨了APP在PE基木塑复合材料中的阻燃作用,结果表明,随着APP用量或木粉纤维用量的增加,木塑复合材料的极限氧指数(LOI)均显著增加,TGA和SEM表明,燃烧后残炭量增加及膨胀发泡是APP在木塑复合材料中发挥阻燃性的具体表现.本文以纳米SiO2和NH4Cl协同APP为阻燃剂,研究了其对PE基木塑复合材料的阻燃效果,并对复合材料的热性能、阻燃性能及残炭结构进行了分析表征.

1 实验部分

1.1 实验材料与设备

所用材料包括:聚磷酸铵(APP),山东世安化工有限公司产品;纳米二氧化硅(SiO2),阿拉丁试剂上海有限公司产品;氯化铵(NH4Cl),分析纯,天津市光复科技发展有限公司产品;60目红松木粉(WF),天津美化装修公司提供;聚乙烯(PE),熔融指数50 g/10 min(ASTM D1238),北京利是行有限公司产品.

所用设备包括:DHG-9070A电热鼓风干燥箱,上海一恒科学仪器有限公司生产;YTD71-454塑料制品液压机,天津市液压机床厂生产;成型模具,250 mm×250 mm×4 mm,自制;CP224C电子天平,上海奥豪斯仪器有限公司生产;HC-2极限氧指数仪,北京鸿鸥成运科技有限公司生产;QUANTA200扫描电子显微镜,捷克FEI公司生产;Avatar360傅里叶红外光谱,美国Coulter公司生产;NETZSCH STA409热重分析仪,德国耐驰公司生产.

1.2 样品制备

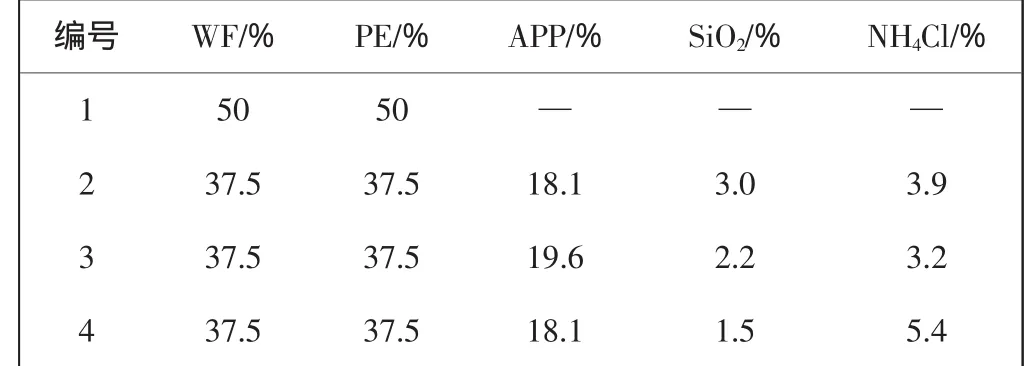

先将干燥处理后的木粉、PE放入高速旋转器旋转5 min,再加入阻燃剂转动10 min至原材料充分混匀,然后将混合物放入电热鼓风干燥箱中于170~200℃加热熔融,最后将熔融物放入自制的模具中再在液压机上于170~200℃压制成型,自然冷却至室温,制得木塑复合材料样品.样品中木粉与PE的比例为1∶1,同时样品中阻燃剂总的质量百分数为25%,样品组分如表1所示.

表1 木塑复合材料样品配方Tab.1 Formulations of WPC samples

1.3 性能测试

(1)极限氧指数(LOI)测试:极限氧指数是一种方便、快捷的表征材料阻燃性的指标,本文按照ISO4589:1996标准[7]进行复合材料极限氧指数的测试.

(2)热重分析:热重分析是表征材料热分解情况的良好手段,将材料在氮气保护下于NETZSCH STA 409型热重分析仪上进行热性能测试,实验温度为室温至800℃,升温速率为20℃/min.

(3)傅里叶红外光谱分析:将未加阻燃剂和加入阻燃剂的木塑复合材料在马弗炉中煅烧至500℃后取样,进行FTIR测试,分析WPC中化学成分的变化.

(4)SEM分析:通过扫描电子显微镜观察燃烧后的WPC炭残渣的表面形态,进一步分析WPC的阻燃机理.

2 结果与分析

2.1 LOI分析

WPC的LOI值如表2所示.

表2 样品的极限氧指数Tab.2 LOI values of WPC samples

由表2可知,未加阻燃剂的木塑复合材料LOI值只有18.1%,自然条件下容易点燃.添加阻燃剂的样品LOI值明显地增大,试样2、3的LOI值甚至增加到29.3%和29.4%,样品具有很好的自熄性.

2.2 热重分析

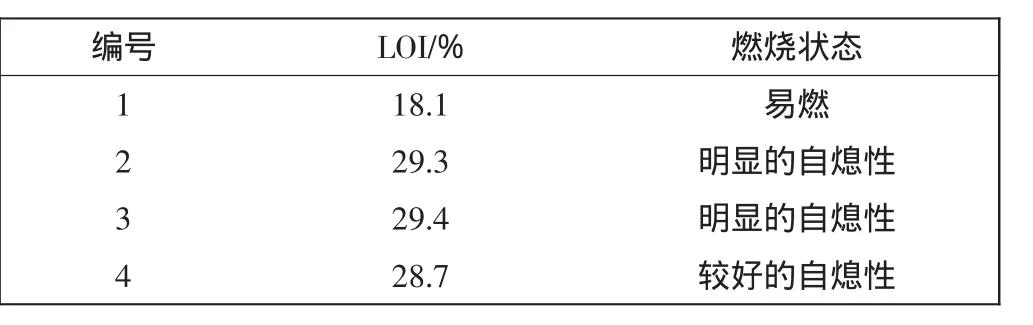

样品的热重分析如图1所示.

图1 样品的TG-DTG曲线Fig.1 TG-DTG curves of specimens

从图1中的TG曲线可以看出,添加阻燃剂后木塑复合材料的成炭量明显增加,800℃时阻燃WPC的成炭量增长率甚至达到了170%.同时,从图1中还可以观察到试样2和3成炭量几乎相同,而试样4的成炭量稍小.结合表1可以发现样品4中SiO2的含量较低,但是观察曲线2、3、4可以看出,当SiO2的含量增加时样品的成炭量稍微增加后不再增加,由此可以得到SiO2的最佳用量为质量分数2.2%~3%.同理可以得到:当样品中阻燃剂质量分数为25%时,各成分的最佳用量(质量分数)分别为APP 18.1%~19.6%;NH4Cl 3.2%~3.9%;纳米SiO22.2%~3%.

式中:wmax为800℃时添加阻燃剂的WPC最大剩余质量百分数(%);w0是800℃时未加阻燃剂的WPC剩余质量百分数(%).

从图1中可以看到WPC的分解大致可以分为3个阶段:第一阶段是温度小于200℃时即材料初始失重阶段,木塑复合材料的失重主要是因为材料中水分以及结晶水的挥发;第二阶段是位于200~400℃之间,材料的失重主要是木粉分解、炭化和挥发并进一步形成碳自由基[8],其次是APP、NH4Cl等试剂在高温下分解产生氨气等挥发性气体,使得WPC的质量损失率达到了第一个高峰;第三阶段是位于400~800℃之间,WPC的质量损失率达到了最高峰,在此阶段碳的自由基与PE分子链结合形成新的自由基和产物.当温度继续升高时新的自由基和产物进一步分解挥发造成材料的大量失重.

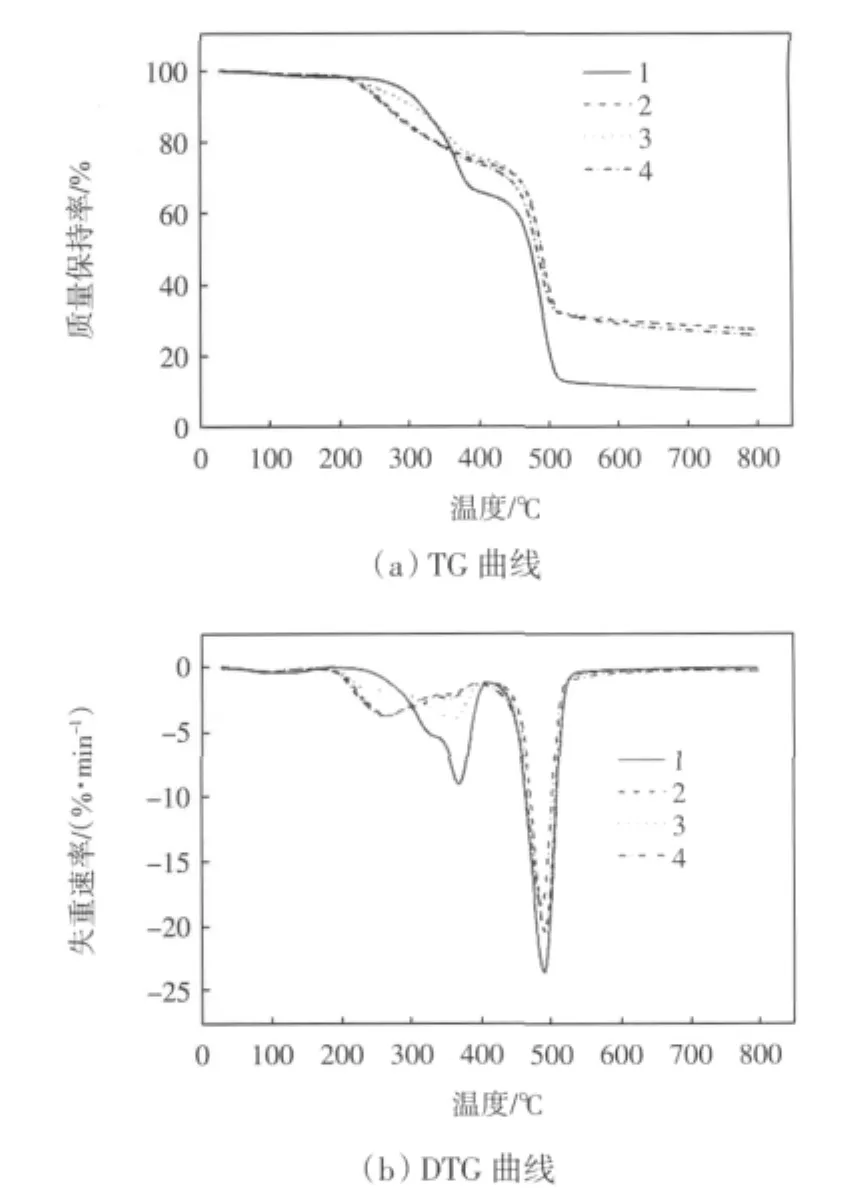

2.3 FTIR分析

图2所示为试样的傅里叶红外光谱图.

图2 试样FTIR曲线图Fig.2 FTIR curves of speciment

由图2可以看出,阻燃前后复合材料中的化学成分发生了明显的变化.在峰值4000~2900 cm-1之间试样1出现了许多锯齿状的小波峰,而添加阻燃剂的2、3、4号样品中这些小波峰却消失了;且样品 1 在2900 cm-1的甲基和亚甲基(-CH2-,-CH3)的吸收峰处是明显的尖峰,样品2、3和4却是相对平滑的峰值.其次,样品在1500 cm-1处的吸收峰也发生了变化,阻燃后复合材料的吸收峰曲线变的小而平滑.同时,在 1200~1000 cm-1之间的醚键(-C-O-C-)峰也由阻燃前的单吸收峰变成了阻燃后的双吸收峰.除此之外,WPC的其他处峰值也都出现了或多或少的变化.造成这些峰值变化的原因可能是制备过程中的加工温度、阻燃剂以及添加剂与原材料反应,使得WPC中的某些官能团遭到破坏或发生了改性所引起的.

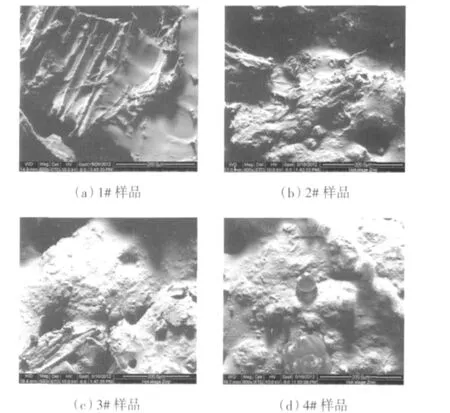

2.4 形态分析

图3直观地显示了阻燃前后木塑复合材料表面形态的变化.

图3 燃烧后样品的SEM照片Fig.3 SEM photos of samples after burning

从图3(a)中可以看到空白试样1燃烧后复合材料内部纤维状的木质材料和平滑的PE,但是在添加阻燃剂的 2、3 和 4 样品(图 3(b)、(c)、(d))的表面出现了许多破裂状的微孔使得材料表面变得很粗糙,这可能是APP和NH4Cl分解产生的水蒸气、氨气等所造成的,产生的水蒸气、氨气等不燃气体可稀释空气中的氧气,抑制材料燃烧.同时,在阻燃WPC的表面还可以观察到鳞片状的晶体,可能是高温下APP分解产生的水、氨气、磷酸、偏磷酸、焦磷酸等以及NH4Cl反应产生的氨气、盐酸等和SiO2作用形成的硅酸盐;或者是高温下木质材料分解产生的碳与SiO2作用生成Si,然后Si再与过量的碳反应生成金刚砂(SiC)等物质.此晶体能在高温燃烧后覆盖在材料的表面,可见此晶体化合物是不燃物质,因此这种鳞片状晶体能抑制空气进去燃烧区并阻止材料燃烧产生的分解物的挥发,有效抑止燃烧的进行从而达到阻燃的效果.

3 结 论

(1)以APP、纳米SiO2和NH4Cl作为阻燃剂能有效提高木塑复合材料的阻燃性能,当木粉与PE的比例为1∶1、阻燃剂总体质量分数为25%时,阻燃剂最佳用量(质量分数)为:APP 18.1%~19.6%、NH4Cl 3.2%~3.9%、纳米SiO22.2%~3%.

(2)最佳工艺条件下添加阻燃剂后木塑复合材料出现了明显的自熄现象,WPC的LOI增大到29.4%,且TGA测试显示800℃时阻燃WPC的成炭量提高了170%,FTIR分析进一步说明燃烧后木塑复合材料的化学成分发生了变化,同时SEM观察到在阻燃WPC残渣表面生成了鳞片状的晶体.

(3)虽然APP、纳米SiO2和NH4Cl作为阻燃剂能有效提高木塑复合材料的阻燃性能,但是具体的阻燃机理还有待于进一步研究.

[1]许 民,姜晓冰,王克奇.木塑复合材料的研究现状与应用前景[J].林业科技,2004,29(3):41-43.

[2]张天昊,张求慧,李建章.木塑复合材料改性研究进展及应用前景[J].包装工程,2008,29(2):188-190.

[3]王桂荣.国外木塑复合材料的发展及其应用[J].林业机械与木工设备,2010,38(7):43-44.

[4]MOURITZ A P,FEIH S,KANDARE E,et al.Review of fire structural modelling of polymer composites[J].Composites:Part A,2009,40(12):1800-1814.

[5]ZHANG Z X,ZHANG J,LU B X,et al.Effect of flame retardants on mechanical properties,flammability and foamability of PP/wood-fiber composites[J].Composites:Part B,2012,43(2):150-158.

[6]李珊珊,吕 群,张清锋,等.APP在PE基木塑复合材料中的阻燃作用研究[J].塑料工业,2009,37(12):60-63.

[7]宋桂荣,王建东,陈宏愿,等.GB/T 2406.2—2009.塑料—用氧指数测定燃烧行为—第二部分:室温试验 [S].北京:中国标准出版社,2009.

[8]LI B,HE J M.Investigation of mechanical property,flame retardancy and thermal degradation of LLDPE-wood-fiber composites[J].Polymer Degradation and Stability,2004,83(2):141-146.