大模数阿基米德双导程蜗杆的数控加工

刘振超

(柳州铁道职业技术学院,广西柳州 545007)

蜗杆是减速机构蜗轮副中非常重要的零件,与普通的蜗杆不同,双导程蜗杆齿的左、右两侧面具有不同的导程,而同一侧的导程则是相等的;双导程蜗杆的齿厚从蜗杆的一端向另一端均匀地逐渐增厚或减薄,所以双导程蜗杆又称变齿厚蜗杆。双导程蜗轮副的啮合原理与普通蜗轮副啮合原理相同,蜗杆的轴向截面相当于基本齿条,蜗轮则相当于与其啮合的齿轮。但因双导程蜗杆齿的左、右侧面具有不同的齿距,而与之啮合的蜗轮齿厚却相等。这样,当蜗杆沿轴向移动时,它们之间的啮合侧隙也随之改变。当蜗轮副因磨损而造成齿面啮合侧隙加大时,可通过蜗杆的轴向位移来调整间隙,侧隙可调整至0.01~0.015 mm,而普通蜗轮副一般只能达到0.03~0.08 mm,因而双导程蜗杆可提高分度精度或传动精度,常用于具有分度运动的数控机床中。

1 双导程蜗杆零件图及基本参数

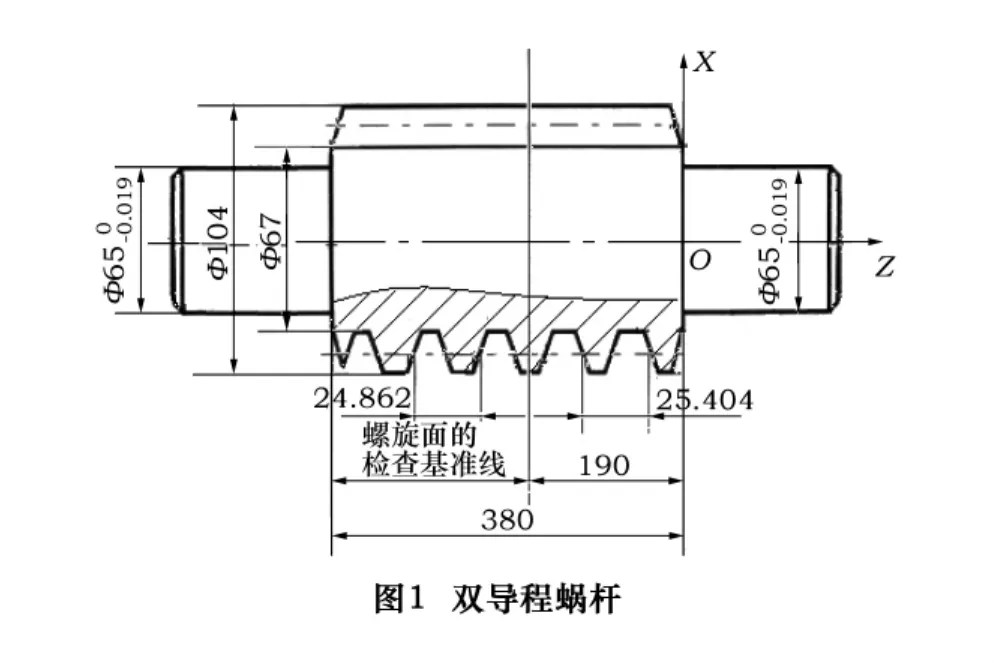

双导程蜗杆如图1所示,其参数见表1。

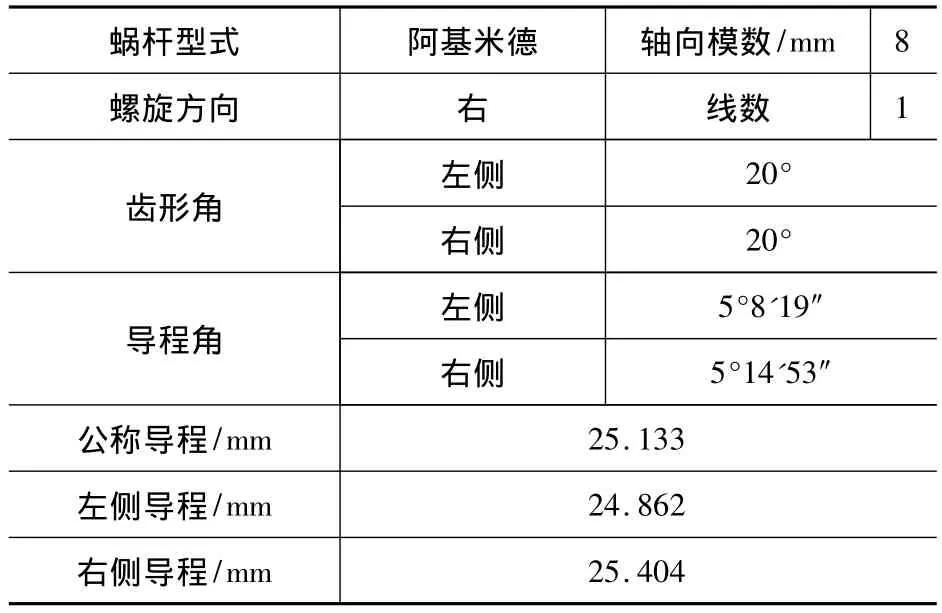

表1 蜗杆基本参数表

2 工艺分析

双导程蜗杆的轴向齿形为直线,与梯形螺纹相似,但齿距大、齿槽深、切削面积大,车削比较困难。如果切削进刀方式选择不当,则会使刀具受力大,产生振动甚至折断,从而影响齿面加工精度。经多次分析和实验,摸索出解决蜗杆加工难点的主要措施有:

(1)小切深分层切削;即把要加工的齿槽分成若干层,先加工完第一层,再加工第二层,每层的切削深度阶梯减小,这样既降低了切削难度又保证了齿槽的加工表面精度;

(2)粗车按公称导程采取中—左—右切削法,尽快去除齿槽余量;除中间一刀外,左右两边切削都是单刃切削,减小了切削力,只要中间一刀不“啃刀”,左右两边就不会啃刀。实质上,粗车是分层切削法与左右切削法的综合应用。精车采取左—右两边分开按不同导程车削齿槽的两侧面。切削方法见图2所示。

在粗车时在齿槽两侧面分别留下0.2~0.4 mm左右的精车余量,粗车时选择刀尖角略小于齿形角的车刀,如选39.5°的粗车刀具;精车则选择刀尖角等于齿形角40°的精车刀具。

3 程序编写

3.1 编程思路

数控车床中应用分层切削法和左右切削法加工蜗杆螺旋线,有几个特点:

(1)每一层的切削余量不同;切削余量的变化规律如图3所示,与每一层的切削进深值有关。即随着每进一层切削,走刀的次数会逐步减少;

(2)为保证齿槽两侧面的加工质量,切削进深即背吃刀量应逐步减小,为编程方便,可采用阶梯减小的方法进行处理;

(3)每一层的中—左—右切削中,螺纹切削的起点并不相同。切削余量大,走刀次数就多,切削起点一直是个变化的位置,这是中左右切削编程的难点。

综合分析以上3个特点以及走刀路线,适合选择G32或G92指令编程。如果选择单一螺纹切削指令G32,则不但程序段会非常多,而且计算切削起点的坐标位置也会是非常大的工作量,而且容易出错;如果选用单一固定循环指令G92编程,则每一次走刀的循环起点都不相同,但却有规律可循,在编程时可利用这点恰当设置变量进行编程。

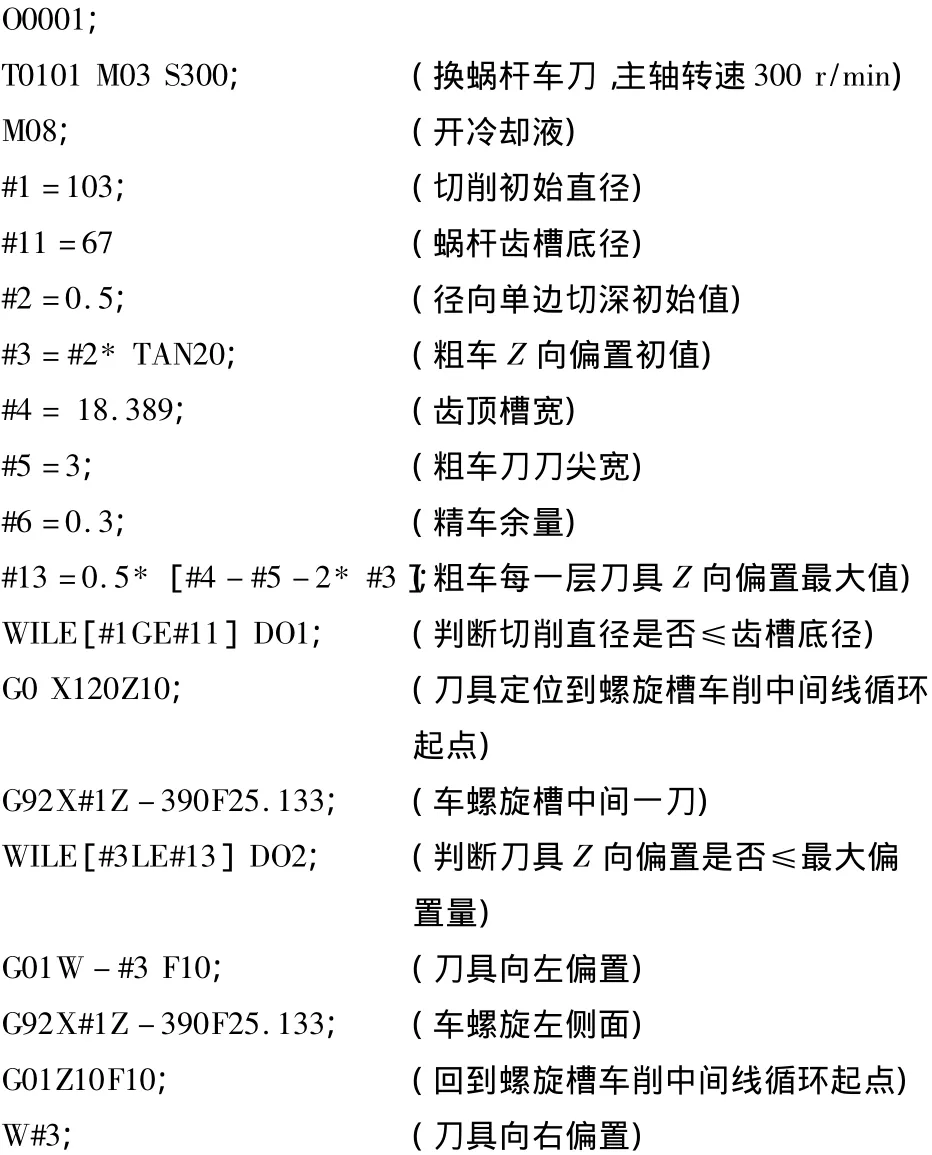

(4)编程处理:使用宏程序的循环指令及循环嵌套,把每一层车削作为一个内循环,在这个循环里车至少3条螺旋线:中线—左线—右线,粗车均按公称导程加工;精车只走三刀中—左—右,分别按公称导程、左侧导程、右侧导程加工。把车削直径由大到小作为一个外循环。通过循环嵌套配合螺纹加工指令G92完成整个齿槽的加工。

3.2 宏程序

3.2.1 相关尺寸及计算

从图1和表1知:轴向模数mx=8 mm;线数z=1

蜗杆齿顶径da=104 mm

齿槽底径df=67 mm

齿顶槽宽:ea=25.133-0.843,mx=18.389 mm

齿底槽宽ef=0.697,mx=5.576 mm

齿形角α=20°

公称导程pz=25.133 mm

左侧导程p左=24.862 mm

右侧导程p右=25.404 mm

3.2.2 宏程序

4 结语

对这种双导程、大模数的蜗杆,通过综合使用分层切削和中左右切削法,合理地安排走刀路线,有效地降低了蜗杆的切削难度,避免了通常蜗杆加工会出现“啃刀”的现象,但数控编程却变得更加复杂。通过恰当设置变量,利用宏程序的循环指令与循环嵌套功能,配合螺纹切削固定循环指令,巧妙解决了编程难题,这种工艺与编程处理方式适用于任何大模数的螺旋槽加工。

[1]刘春利,张艳华,刘胜永.运用宏程序在数控车床车削梯形螺纹[J].煤矿机械,2012(6):137-138.

[2]徐德灼.宏程序实现变螺距螺杆车削的应用与分析[J].精密制造与自动化,2011(2):36-41.

[3]耿金萍,高顶,王森,等.在数控车床上加工大模数蜗杆的研究[J].制造技术与机床,2011(4):75-77.