聚晶金刚石高速研磨实验研究*

许立福 刘 涛 黄树涛 周 丽

(沈阳理工大学机械工程学院,辽宁沈阳 110159)

聚晶金刚石(Polycrystalline Diamond简称PCD)是20世纪70年代以来发展起来的一种新型材料。具有接近天然金刚石的硬度、耐磨性、化学性能稳定以及与硬质合金相当的抗冲击性[1]。在现代工业、国防和高新技术等领域得到日益广泛的应用[2],其中用于制造各种切削刀具是聚晶金刚石最具潜力的应用领域[3-5]。这些应用都需要对PCD表面进行光整加工,而研磨是获得高质量PCD表面的加工方法之一。传统的研磨分为干研和湿研,干研时,研磨区温度高,工件表面易产生硬度软化层;湿研时,冷却液直接作用在研磨区,对研磨表面产生侵蚀,不易获得镜面,而且研磨速度低,耗时长,效率低。

本文针对PCD研磨加工过程中存在的问题,自制了高速研磨实验台及冷却套夹具对其进行研磨和冷却,避免冷却液对研磨区的直接作用。研究冷却和不冷却两种情况下,研磨工艺参数对PCD片材料去除率和研磨表面质量的影响,为进一步提高PCD的加工效率奠定了实验基础,对促进PCD的广泛应用具有重要意义。

1 实验条件

(1)高速研磨实验台:自行研制的金刚石膜超高速研磨实验台,电主轴驱动,100~24 000 r/min无级变速,配有坚固的防护罩;砂轮为B型树脂结合剂金刚石,粒度325#,直径255 mm,最高转速5 000 r/min(研磨线速度57.57 m/s)。

(2)试样材料:φ13 mm×2 mm的PCD圆片,PCD层及硬质合金层厚度各1 mm。

(3)聚晶金刚石材料去除率的测量方法采用称重法,称重仪器:梅特勒-托利多AB104-L分析天平,可读性0.1 mg,最大称重110 g。

(4)表面粗糙度测量:TR200粗糙度仪。

2 实验方案

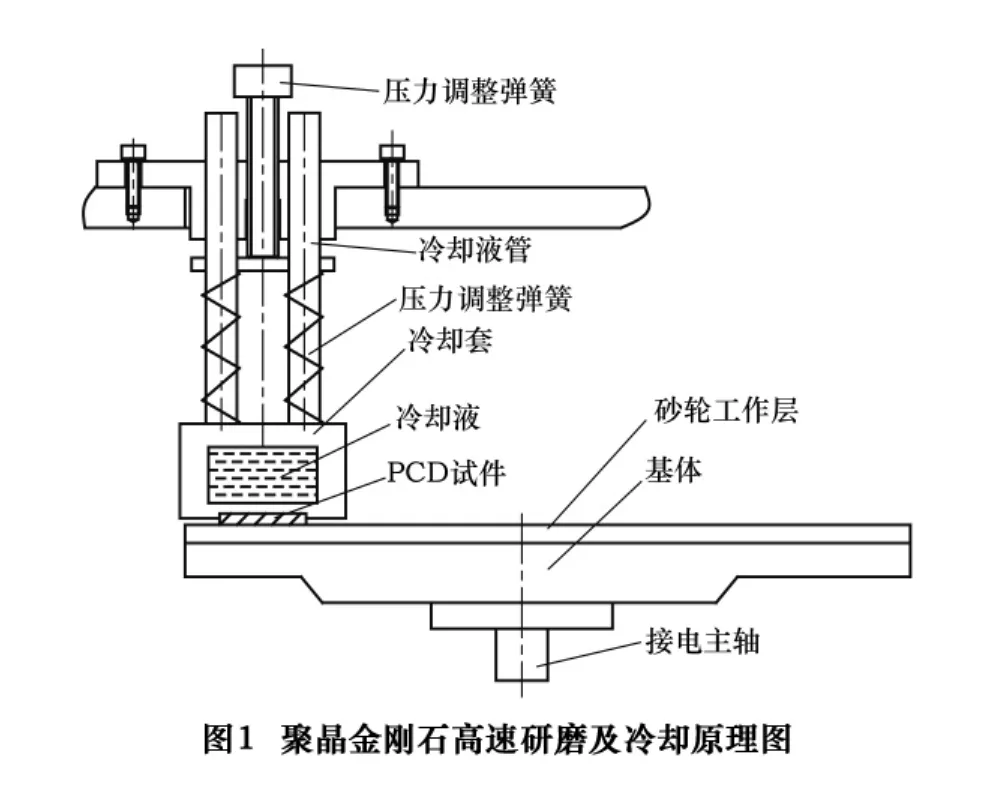

由于初始PCD圆片的表面中心有凹陷,先在高精度平面磨床(MG7132)上使用粒度为100#的金刚石砂轮对其进行粗加工取平,粗加工后试样表面粗糙度为Ra0.13 μm左右。为避免直接冷却时因急冷产生的较大热应力和冷却液直接接触研磨区对工件及砂轮的腐蚀,自制了冷却套式研磨夹具,套内通入循环水对PCD片的冷却。高速研磨及冷却原理如图1所示。

采用单因素实验法,研究冷却和不冷却两种情况下,研磨时间、研磨线速度和研磨压力对聚晶金刚石材料去除率及研磨表面质量的影响。实验过程中,通过改变砂轮转速来改变研磨线速度,通过调整弹簧上方的压力调整螺钉来改变研磨压力,实验参数见表1。

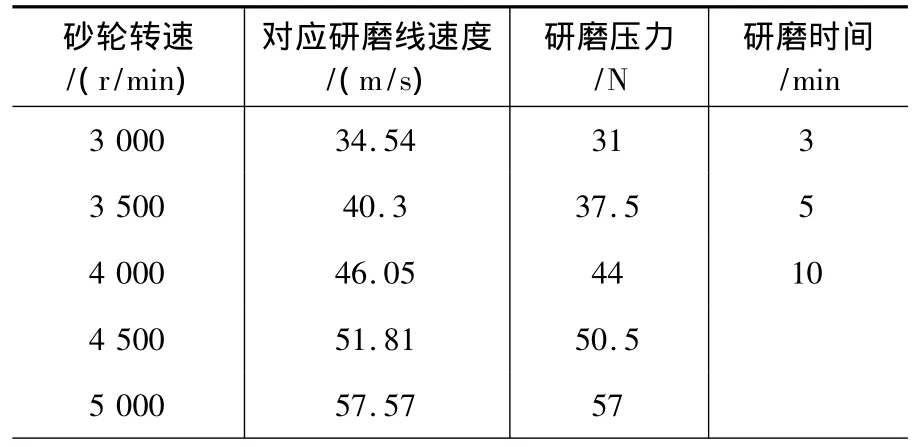

表1 实验参数

每组实验之前首先对砂轮进行修整,使其达到最佳研磨状态。PCD片的材料去除量和表面粗糙度分别在研磨3 min、5 min时各测量一次,之后每隔10 min测量一次。

3 实验结果分析

3.1 研磨时间对材料去除率及表面粗糙度的影响

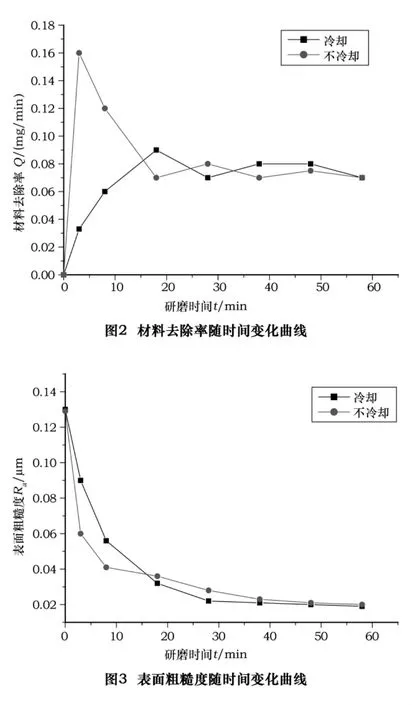

当研磨压力37.5 N,砂轮转速5 000 r/min时,材料去除率随时间的变化曲线如图2所示。可以看出,不冷却时,研磨开始阶段材料的去除率较大,随后迅速下降,20 min左右时,材料去除率开始趋于平稳。冷却时,材料去除率随时间的增加逐渐增大,增大趋势较平稳,20 min左右时,材料去除率达到最大值,然后有所下降,并在一定的时间范围内趋于平稳状态。图3所示为表面粗糙度随时间的变化曲线,在冷却和不冷却两种情况下,表面粗糙度值均随着研磨时间的增加,先迅速减小,然后趋于平稳。两者的主要区别在于研磨的前15 min左右,不冷却时的表面粗糙度减小趋势比冷却时大。不冷却时,试件表面粗糙度在5 min左右就能达到镜面(Ra≤0.05 μm);冷却时,约在10 min左右能达到镜面(Ra≤0.05 μm)。在研磨15 min之后,冷却情况下的表面粗糙度值小于不冷却的情况,且两者的变化趋势基本一致。

出现上述现象的原因主要是,研磨开始阶段砂轮比较锋利,而且不冷却时的研磨区温度较高,高温一方面有利于提高材料去除率,同时也会加速砂轮的磨损,故材料去除率在研磨开始后很短的时间内达到比较大的值,表面粗糙度值也减小较快,然后趋于平稳。冷却情况下开始时比较锋利的砂轮使得材料去除率较高,表面粗糙度值也减小较快,随着砂轮进入正常磨削阶段,材料去除率及表面粗糙度值趋于稳定。

3.2 研磨速度对材料去除率及表面粗糙度的影响

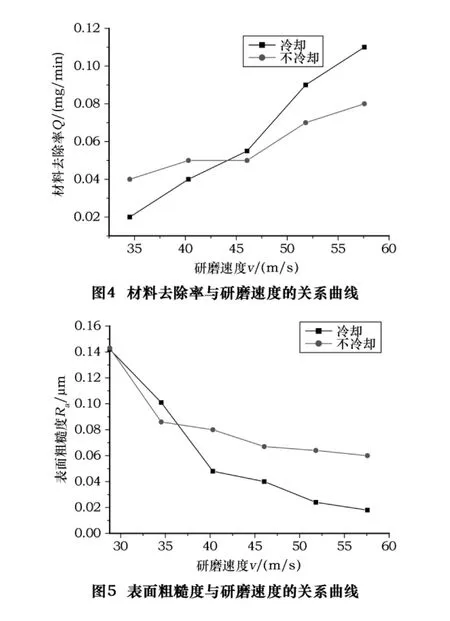

图4为材料去除率与研磨速度的关系曲线(研磨压力44 N,采样时间间隔10 min)。可以看出,在冷却和不冷却两种情况下,材料去除率均随研磨速度的提高而增加,冷却时的增大幅度更明显。当研磨线速度低于46.05 m/s(即砂轮转速低于4 000 r/min)时,不冷却时的材料去除率较高。而当研磨线速度高于46.05 m/s时,冷却时的材料去除率较高。图5为表面粗糙度与研磨速度的关系曲线(研磨压力44 N,采样时间间隔10 min),在冷却和不冷却两种情况下,表面粗糙度值均随研磨线速度的提高而减小。在研磨线速度为34.54 m/s(转速为3 000 r/min),不冷却时的表面粗糙度值减小趋势较快,随着研磨线速度的提高,冷却时的表面粗糙度值明显小于不冷却时的情况。

这主要是因为在研磨线速度较低时,不冷却时的研磨区温度较高,有利于材料去除,而且开始时砂轮比较锋利,故材料去除率较高,表面粗糙度值减小也较快。随着研磨线速度的提高,研磨区温度进一步升高,高温在提高材料去除率的同时也加剧了砂轮的磨损,砂轮磨损对去除率的抑制作用减弱了研磨线速度提高对去除率的促进作用,随着研磨线速度的提高,材料去除率的增大趋势减小。在冷却情况下,研磨线速度较低时,研磨区温度较低,材料去除率较小,表面粗糙度值减小较慢,但砂轮的磨损小,能长时间保持锋利状态,随着研磨线速度的提高,材料去除率明显增大,表面粗糙度值也明显小于不冷却的情况。

3.3研磨压力对材料去除率及表面粗糙度的影响

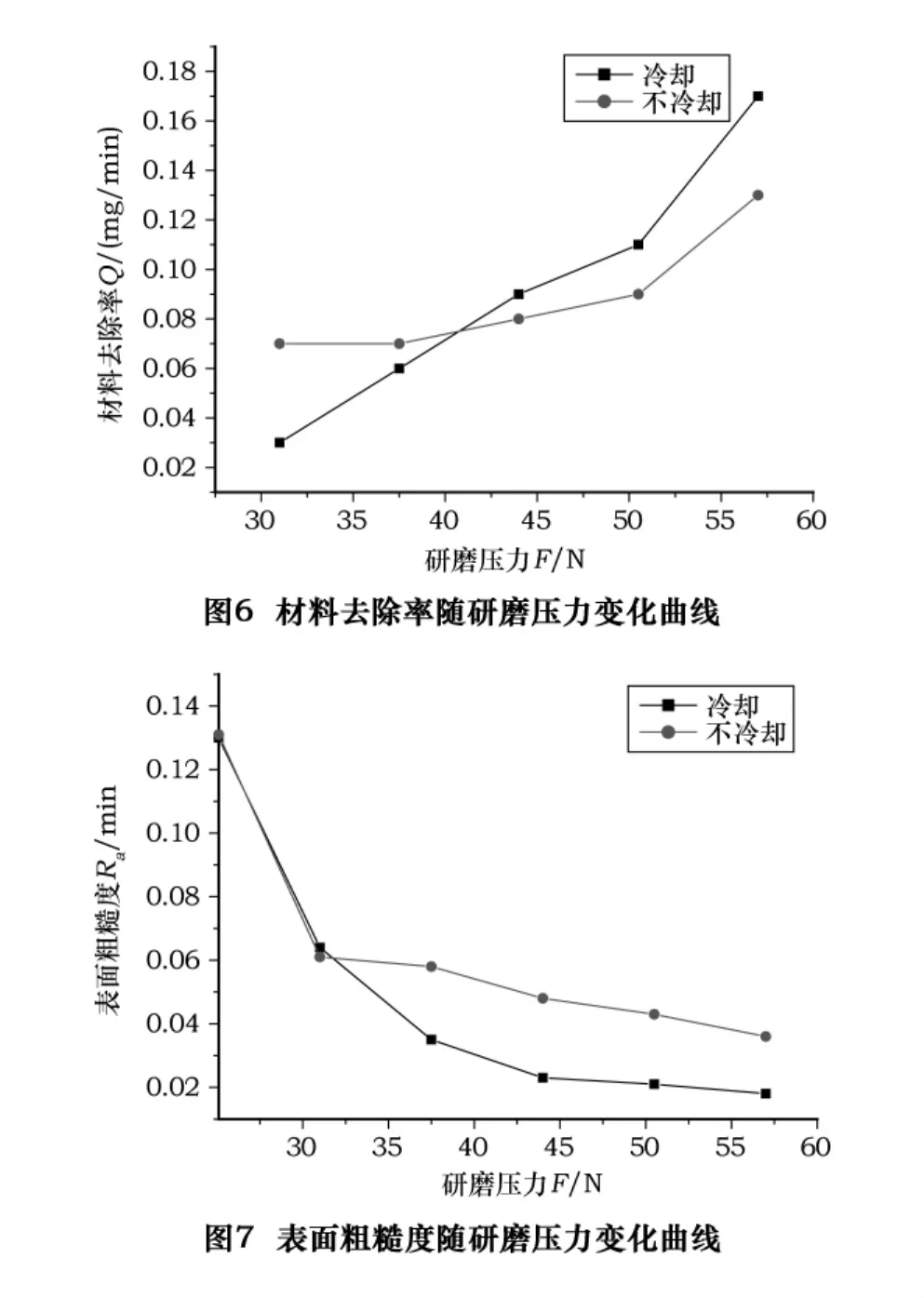

图6所示为PCD材料去除率随研磨压力的变化曲线(砂轮转速5 000 r/min,采样时间间隔10 min)。从图6可以看出,冷却和不冷却两种情况下,材料去除率均随着研磨压力的增大而增加。冷却时的材料去除率随研磨压力的增大幅度比不冷却时大。当研磨压力小于40 N时,不冷却时的材料去除率较高。而当研磨压力大于40 N时,冷却情况下的材料去除率较高。图7所示为表面粗糙度随研磨压力的变化曲线(砂轮转速5 000 r/min,采样时间间隔10 min)。从图7可以看出,冷却和不冷却两种情况下,表面粗糙度值均随研磨压力的增大而减小。在研磨压力为31 N时,不冷却时的表面粗糙度值减小较快。当研磨压力大于31 N时,冷却情况下的表面粗糙度值明显较小。

出现上述情况的主要原因是当研磨压力较小时,不冷却时的研磨区温度较高,有利于材料去除,材料去除率较高,表面粗糙度值减小较快。随着研磨压力的增加,研磨区的温度进一步升高,高温加速了砂轮的磨损,在一定程度上抑制了材料去除率的增大,也使得表面粗糙度值减小变慢。冷却情况下研磨区的大部分热量被冷却液带走,研磨区的温度不会过高,砂轮磨损慢,能较长时间保持锋利状态。当研磨压力较小时温度对材料去除率的影响较小,材料去除率较低,表面粗糙度值减小较慢,随着研磨压力的增加,其材料去除率明显提高,表面粗糙度值明显减小。

4 结语

通过实验研究了采用金刚石砂轮研磨聚晶金刚石时,研磨时间、研磨速度、研磨压力对材料去除率和表面粗糙度影响,得到如下结论:

(1)PCD片的材料去除率随着研磨时间增加是先增大,后趋于平稳,研磨一定时间后又有所下降;随着研磨线速度和研磨压力的增大而增大。当研磨线速度和研磨压力较小时,冷却时的材料去除率比不冷却时小;当研磨线速度和研磨压力较大时,冷却时的材料去除率比不冷却时大。

(2)PCD片研磨表面的粗糙度值随着研磨时间的增加、研磨线速度和研磨压力的增大而减小。在研磨初始阶段及研磨线速度和载荷压力较小时,不冷却时的表面粗糙度值减小较快,随着研磨时间的增加及研磨线速度和研磨压力增加,冷却时的表面粗糙度值减小较快。

(3)采用冷却套冷却时的表面粗糙度值明显小于不冷却时的情况,说明设计的冷却套装置有利于聚晶金刚石的高速研磨加工。

[1]李颖,龙旭辉.金刚石聚晶的性能[J].郑州工业学校学报,2001(4).

[2]王光祖.聚晶金刚石(PCD)在工业中应用[J].超硬材料与工程,1996(3).

[3]邓福铭,陈启武.PCD超硬复合刀具材料及其应用[M].北京:化学工业出版社,2003.

[4]白清顺,姚英学.Gracezhang,等.聚晶金刚石加工刀具在中国的研究与发展[J].机械工程师,2001(11).

[5]刘进,胡娟.金刚石聚晶的性能特征及应用[J].磨料磨具通讯,2006(8).