TBM设备的防腐处理

蒋于波,龙 静

(四川二滩国际工程咨询有限责任公司,四川成都 610072)

1 前 言

全断面岩石掘进机(简称TBM)在隧洞开挖中具有快速、优质、高效、安全、环保等优点,但TBM设备在使用过程中不可避免的会因施工环境、工况等因素,使得结构件表面涂层出现不同程度的脱落和创伤,未脱落涂层也会发生碳化,不能对设备基体起到保护作用。

四川锦屏二级水电站引水隧洞工程在TBM掘进完成后,根据时值干季适合户外施工、存储时长不确定等特点,提出了对TBM设备进行清理、喷砂除锈、涂刷高品质涂层的防腐处理方式,从而达到保证TBM设备性能、长期存储、便于再次组装使用的目的。

2 TBM设备的防腐

为保证防腐质量,在采取了人工初步清理后,用喷砂除锈对TBM设备钢件表面进行清理(不具备喷砂除锈条件的部位采用人工除锈),然后用高压无气喷涂涂层的方式,结合气喷涂、刷涂、滚涂等多种方式进行涂装,最终达到防腐目的。

TBM设备防腐整体工艺流程为:TBM设备表面清理→喷砂除锈→检验合格→喷涂底漆→干燥时间→检查合格→中间漆涂装→干燥时间→检查合格→面漆涂装→干燥时间→检查验收。

2.1 TBM设备表面处理

2.1.1 预处理

在喷砂处理前,使用高压水清洗机、空压机、刮刀、铲刀等工具设备,将设备表面的油污、油脂、砂石料覆盖层等杂物处理干净。在喷砂前首先检查设备表面,确保钢件表面无焊瘤、毛边、毛刺等,若与要求不符,则需人工打磨加以清除。最后使用清洁剂或溶剂将钢材内外表面的油漆、污垢清理干净。

预处理施工中对液压系统、连接面螺栓、连接轴等关键部件进行保护,防止在喷砂过程中对精密部件造成损坏。具体保护措施如下:

(1)使用堵头封堵所有液压系统接头;

(2)使用塑料堵头封堵所有结合面的螺栓孔;

(3)连接轴等精密件使用擦机布包裹。

2.1.2 喷砂除锈

喷砂除锈是以无油压缩空气为动力,将干燥的磨料通过专用的喷嘴,高速喷射到件体表面,依靠磨料棱角的冲击和摩擦除掉锈蚀和杂质,以获得具有一定粗糙度并能显现出金属本色的表面。

锦屏二级水电站TBM设备表面处理大部分采用喷砂除锈工艺,对于不具备喷砂除锈条件的部位采用人工除锈。喷砂处理选用的磨料为优质、干燥、洁净的棕刚玉,粒度范围0.7~1.2mm。该种磨料具有纯度高、结晶好、流动性强、线膨胀系数低、耐腐蚀的特点,在应用过程中具有不起爆、不粉化、不开裂的特点,能有效降低粉尘,保持作业环境良好。喷砂后对磨料进行回收,去除粉尘后经过筛选,放入烤箱中干燥后再次使用。

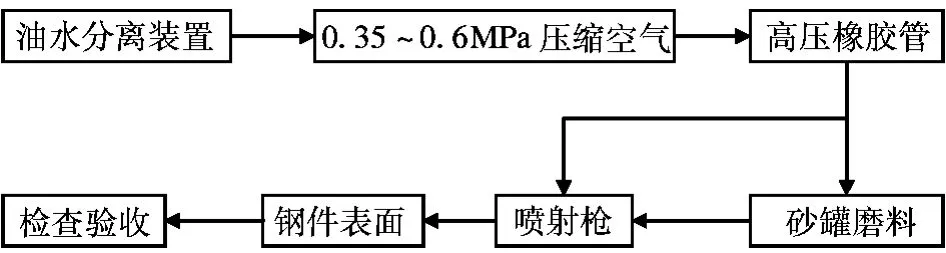

喷砂作业流程见图1。

喷砂除锈技术要点如下:

图1 喷砂作业流程

(1)喷砂材料应定期更换,使用前应经净化干燥处理,表面不得有油污,含水率小于百分之一,喷砂材料用后如仍能满足工艺指标要求可重复使用。

(2)净化干燥处理后的喷砂材料,存放于砂池内备用,砂池应有防止砂子受潮雨淋和污染的措施。

(3)压缩空气机应设有油、水分离装置,确保压缩空气干燥洁净,不含有水分和油污,贮气罐内的积液应定期排放掉。

(4)喷嘴出口压力0.49~0.59MPa。压力越大,单位时间内喷出磨料越多,喷射效力越高。但压力过大易造成磨料粉碎率高、表面粗糙度大、对胶管和喷嘴磨损也大。

(5)喷枪嘴直径采用φ8~10mm。喷嘴应采用耐磨的合金材料制作。当喷嘴出口端的直径磨损量超过起始内径的25%时,喷嘴不得继续使用应予更换。

(6)喷枪与喷砂面的距离为100~300mm,喷射方向与基体金属表面法线夹角以15°~30°为宜。

(7)喷、射除锈后曝露在空气中极容易返锈,除锈完的钢材表面清理干净后应迅速涂上底漆,确保防腐层有着良好的附着力(厂房内存放时间不超过16h)。

2.1.3 表面处理后的养护与管理

除锈完成后的设备表面不应再与人手等物体接触,防止再度污染。在涂装前使用干燥的压缩空气吹净表面,如果发现设备表面污染或返锈,应重新处理到要求的防锈等级。对于不慎用手触及已清理好的表面,应立即使用溶剂进行清洗。

2.2 涂层涂装

高压无气喷涂法是利用压缩空气为动力,将涂料从容器中吸出增压,通过高压喷枪特殊喷嘴喷出,使涂料高度雾化成微粒,喷涂在被涂物表面,经干燥形成涂层。

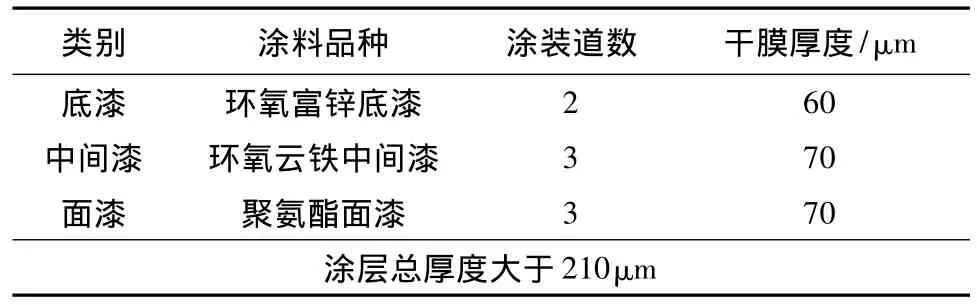

结合锦屏二级水电站TBM设备表面涂层脱落、创伤情况及再次使用的计划,确定了如表1所示的防腐涂层系统。

表1 防腐涂层系统

2.2.1 涂装前的准备

(1)涂装开始前,首先将要涂装的表面进行检查,确认表面干净,对于污染和返锈的表面应重新处理至规定的防锈等级。

(2)需要保护的部位应全部做好防护措施。

(3)涂料桶开桶后,对有结皮现象的涂料,应将漆皮取出,搅拌均匀后,根据说明书规定,按照需要进行稀释。为防止在使用过程中涂料沉淀造成涂层质量下降,应使用搅拌机进行不间断搅拌。

(4)清洗所有喷涂工具,确认管路畅通,设备正常。

2.2.2 涂装环境要求

涂层涂装必须在钢材表面温度高于露点温度3℃以上、相对湿度小于85%以下时进行;当钢材表面受雨水影响时,不能进行涂装。

2.2.3 涂装技术要求

调节高压无气喷涂枪头,上下两支枪头的喷涂范围分布均匀,每道油漆涂层大约有1/3为重叠处,避免造成漆膜不均。在喷涂过程中,喷枪不能停顿,以免喷出涂料在某一处积累过多造成流挂。遇到表面粗糙、弯曲、边缘处,应特别注意。在焊缝、切痕、凸出部位等,使用手工喷涂加补一道。不能喷涂到的部位,使用手工喷涂。

喷射角度控制在30°~80°之间,避免正面喷射,防止漆雾反弹。喷幅控制在30~40cm左右,喷枪距工件距离控制在30~40cm左右,以减少漆幅搭接,保持一定的漆液冲击力,达到增强漆膜附着力的效果。

潮湿气候、雾天、上一遍喷涂的涂层表层未完全干透或涂装环境中扬尘过多时,应立即停止涂装作业。所有清洁完毕后2h内且保证在清洁表面再次发生锈发前完成第一遍底漆。当温度、湿度偏高时,清洁后应尽量缩短完成第一遍底漆时间间隔。

喷涂边、角、孔、洞及焊缝部位,应在喷涂前用油漆预涂一遍,确保这些部位的膜厚。采用刷漆或滚涂的方式,其涂装道数至少要比高压无气喷涂的喷涂道数多一倍,才能达到规定厚度。

在30℃以上的温度条件下施工时,溶剂挥发很快,在无气喷涂时,油漆内的溶剂在喷嘴与被涂物面之间大量挥发导致发生干喷现象。此时应将喷枪尽量靠近被涂物表面,并尽可能垂直进行喷涂。若采取这一措施后仍出现干喷,可以按照产品说明书中的要求,加入稀释剂进行稀释,直至不出现干喷现象为止。

2.2.4 工艺流程

TBM设备表面喷砂除锈完成后,对设备表面进行清扫,首先对钢件表面的钻孔边缘、气割面及其边缘、焊缝凹陷凸起的部位、钢材边角及边缘、喷涂时不易喷到的部位进行预涂装,需要预留焊缝的位置两侧预留100mm,然后根据设计要求及时采用高压无气喷涂设备喷涂底漆,待底漆干燥时间达到后检验合格,再进行中间漆的喷涂,当中间漆干燥时间足够检验合格后,最后完成面漆的喷涂。

2.3 成品保护

(1)涂装完成的部件须予以保护,防止油漆未干时再次粘染灰尘或一些杂物。必要时采用临时围护隔离,防止踏踩,损伤涂层。

(2)构件涂装后,在4h之内如遇有大风或下雨时,应加以覆盖,防止粘染尘土和水气影响涂层的附着力。

(3)涂装后的构件勿接触酸类液体,防止咬伤涂层。

2.4 质量控制与检验

2.4.1 涂装质量控制

2.4.1.1 油漆的准备和使用

(1)油漆在开桶后,应使用搅拌器将其完全搅拌均匀后使用。

(2)双组油漆应严格按照涂料生产厂家产品说明书进行混合,并在规定时间内使用。

(3)主漆与固化剂的比例一定须按规定配比。

2.4.1.2 膜厚的控制

(1)膜厚的控制应遵守两个85%,即85%的测点应在规定膜厚度以上,余下的15%的测点应达到规定膜厚的85%。测点的密度根据施工面积的大小确定。

(2)施工时须进行湿膜厚度的检查,以做到对所喷的干膜厚度有一个相对的预测。施工各道油漆时,要注意漆膜均匀,并达到规定的漆膜厚度,以保证涂装质量及保证年限。

(3)漆膜厚度的检测工具:湿膜测厚仪、干膜测厚仪。

2.4.1.3 涂装间隔期

一道油漆涂装完毕后,在进行下道油漆涂装之前,一定要确认是否已达到规定的涂装间隔时间。对于双组份类油漆,除了要保证在最短涂装间隔时间以后涂装,还要注意在最长涂装间隔时间以内涂装。最好是在最短涂装间隔时间到了以后,马上就进行下道漆的涂装,以保证优良的层间附着力。

如果过了最长涂装间隔时间以后再进行涂装,则应该用细砂纸将前道漆打毛,并清除尘土、杂质以后再进行涂装。

2.4.1.4 漆膜完全固化

油漆在漆膜表干和硬干之后,还不是漆膜的最后形成,还须在常温下放置一定的时间,待漆膜完全固化后,才能正式投入使用。如果环境温度明显超过常温,完全固化时间将缩短;如果环境温度明显低于常温,完全固化时间将延长。

2.4.2 质量检验

(1)表面清洁度。喷砂除锈后杆件表面除锈等级达到GB8923-288《涂装前钢材表面修饰等级和除锈等级》标准中的Sa2.5级,应用照片目视评定。

(2)表面粗糙度。杆件表面粗糙度达到Ry40~70μm,使用比较样板法评定(参照GB/T13288规定)或仪器测定。

比较样板法:根据不同的磨料选择对应的样板进行评定。

仪器测定:用表面粗糙度仪检测粗糙度,每2m2表面至少有1个评定点,取评长度为40mm,在此长度范围内测5点,取算数平均值为此评定点的表面粗糙度值。

(3)漆膜外观检测。用目测法检验油漆漆层的外观,表面不能有流挂、鼓泡、皱纹、龟裂、泛白、漏漆等缺陷。

(4)漆膜厚度检测。每一测点应读取3次读数,其中每次读数的位置相距25~75mm,取3次读数的算数平均值为此点测量值。

平整表面每10m2应不少于3个测点,结构复杂、面积较小的表面原则上每2m2取1个测点(取点应注意分布的均匀性、代表性)。

(5)涂层附着力检测。当油漆厚度大于120μm时,在漆层上划两条夹角为60°的切割线,用胶带粘牢划口部分,然后沿垂直方向快速撕起胶带,涂层应不剥落。当漆膜厚度小于或等于120μm时,可用划格法检查。

3 结束语

根据现场实际情况,结合TBM设备防腐处理过程中对各项指标的检测结果,显示漆膜外观、厚度、硬度、附着力等均满足设计要求,说明此次防腐处理对TBM设备是有效的、保护效果是积极的,为类似TBM进行防腐处理时提供了借鉴,但不同TBM设备应结合各自条件进行防腐参数和指标调整,以提供最佳的保护。