超超临界机组锅炉异种钢小径管镍基焊接接头超声波检测

邓宏平,龙会国,邹健伟,谢 亿

(湖南省电力科学研究院,长沙 410007)

现役火力发电机组的过热器和再热器,高温段多使用铬镍奥氏体不锈钢,它具有高的耐热性和抗氧化性,最高使用温度可达700℃,580℃以下的低温段仍然沿用12Cr1MoV或钢102等低合金耐热钢。因此这两种材质与奥氏体不锈钢的异种钢焊接接头难以避免。镍基合金的线膨胀系数介于奥氏体钢和低合金钢之间,为降低因膨胀系数不匹配产生热应力,一般都用镍基合金作为焊接填充材料。这三种材料的性能有较大差异,给焊接带来一定的难度,易产生制造缺陷或运行缺陷,尤其是运行过程中材料中碳迁移产生的沿熔合线裂纹。由于射线检测对熔合线裂纹类缺陷灵敏度低,且对人体有害、检修时间长、受空间限制,在大型电站锅炉的受热面尤其是超超临界机组的锅炉受热面检测中,越来越受到空间的限制,从而很难检测到位。因此小径管异种钢镍基焊缝超声波检测是目前亟待研究的新课题。

1 小径管异种钢镍基焊缝超声波检测的特点

1.1 检测可行性分析

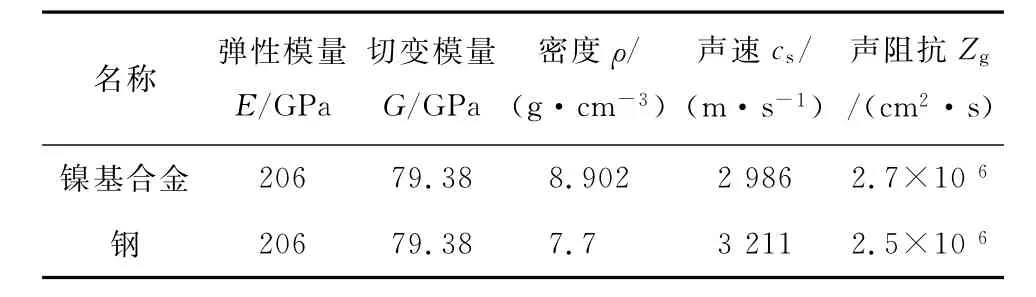

表1列出镍基合金(纯镍)和钢(12Cr1MoV)的材料性能参数,两者的密度、声速和声阻抗均相差较远。

表1 镍基合金和钢的基本性能数据

当超声波入射镍基合金和钢界面时,则:

式中r为声压反射率;t为声压透射率;Pt为反射波声压;Po为入射波声压;R为声强反射率;T为声强透射率;Z2为钢的声阻抗;Z1为镍基的声阻抗。由以上计算公式表明[1-2]:

(1)界面两侧的声波符合① 界面两侧的总声压相等,即Po+Pr=Pt。② 界面两侧质点震动速度幅值相等,即(Po-Pr)/Z1=Pt/Z2。

(2)超声波入射这两种介质时,声压反射率为-0.04,声压透射率为0.96。在焊缝探伤中,若母材与焊缝结合面无任何缺陷,是不会产生界面反射回波,因此奥氏体不锈钢与低合金钢对接的镍基焊缝超声波检测理论上能满足检测条件。

1.2 检测的难题

镍基焊缝为奥氏体晶粒,在冷却过程中未经过二次结晶,与一侧奥氏体不锈钢母材同样晶粒粗大,组织不均,加上另一侧母材为低合金钢,因此与焊缝的声阻抗、声速均有一定差异。具有明显的各向异性及声学性能变化,其主要特点为① 在异种金属的熔合线处,声速在界面处发生变化,导致声束传播方向产生偏离,对K值造成一定影响。② 材料的各向异性会导致衰减系数的各项异性,加上信噪比太低,给超声波探伤带来较大困难[3]。

2 检测方案

湖南及广东某电厂600MW机组锅炉屏式过热器、高温过热器材料均有奥氏体不锈钢(TP347/TP304)与12Cr1MoV/钢102异种钢对接焊缝。2009-2010年运行期间,先后发生爆管泄露现象,经电厂委托对其焊缝进行100%超声波检测,由于此类异种钢焊缝检测没有单独可依照的标准,故参考DL/T 820—2002《管道焊接接头超声波检验技术规程》规定的试块及灵敏度调校仪器。

2.1 探头的选择

由于小径管管壁薄、结合面小、且探头的探测面需要加工成曲面,不宜选用双晶的纵波斜探头。加之反射杂波多,为了改善探头指向性和提高分辨力,此次检测选用5MHz、小晶片短前沿的小径管横波探头,两种K值探头联合检测,且两种探头的折射角相差不少于10°。

2.2 仪器的调校

将探头加工成与管外壁吻合良好的曲面后,利用 DL-1小径管专用试块,在深度为5,8,15,20mm的φ1mm的长横孔来制作DAC曲线,重点校准探头前沿与K值。由于考虑异种钢的的特殊性及人员操作经验方面的问题,判废灵敏度在DAC-6dB的基础上可适当降低。

3 现场检测

3.1 熔合线裂纹

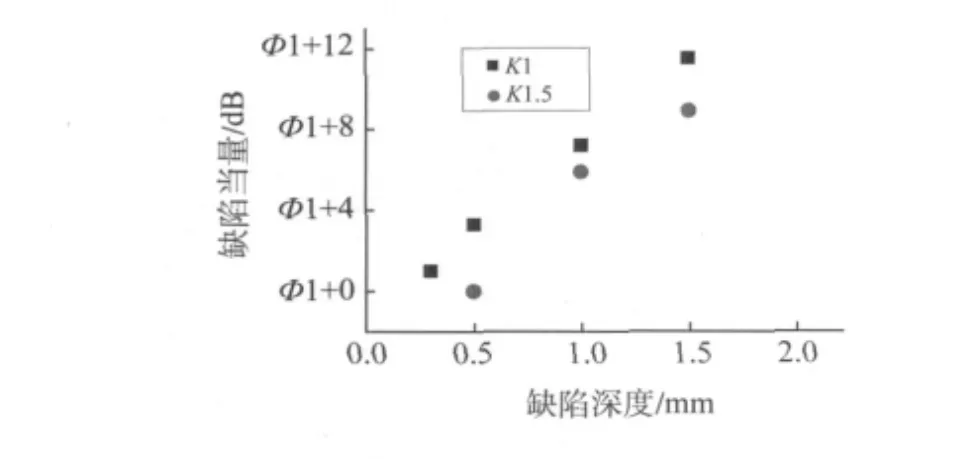

由于奥氏体不锈钢和低合金耐热钢的碳含量差异较大,在高温下,碳从低合金钢一侧通过熔合线向焊缝一侧扩散,使奥氏体侧产生增碳带,强度提高,低合金侧靠近熔合线处形成低硬度的脱碳区。两侧强度的不匹配状况加上运行中的交变热应力,炉内气流波动引起的振动应力等相叠加,使焊接接头的熔合线附近受到了应力幅值较高的交变载荷作用,最终导致失效,在低合金耐热钢侧形成沿熔合线裂纹[5]。对于沿熔合线的表面裂纹超声波检测,由端角反射原理[1],当横波入射角αs为35°~45°,即 K值在0.7~1.43时,检测灵敏度高。现场利用K1探头的二次反射波在低合金钢侧熔合线处发现的反射波幅都较高于其他K值灵敏度,后经打磨渗透检测证实为30mm裂纹(图1和2)。

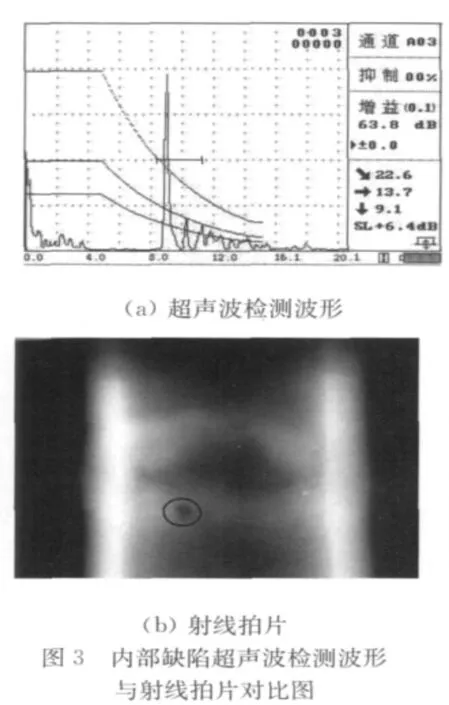

3.2 气孔、夹渣

图1 探头K值对裂纹缺陷检测灵敏度的影响

镍基合金的固液相温度间距小,流动性偏低,在焊接快速冷却的凝固条件下易产生焊缝气孔;由于熔合不均匀,熔融金属直接堆在焊缝中,层间渣清理不干净,内部层间咬肉过深,焊速过快等原因会形成夹渣[4]。为避免内部缺陷位置与超声波入射点的近场区影响,又由于K3表面耦合剂反射波的影响,耦合剂反射波与缺陷波重叠,无法分辨及有效地对缺陷回波进行准确定量。图3为在现场利用K2探头的二次反射波在奥氏体不锈钢侧检测发现的内部缺陷,后经射线拍片证实为气孔。

3.3 未焊透、未熔合

电流过小、间隙过小、焊炬使用不正确、内部保护气体纯度不够等造成未焊透或未熔合缺陷[4]。图4为在现场K2探头的直射波检测发现的根部缺陷,后经射线拍片证实为长度10mm的未熔合。

4 结论

(1)在不同K值探头对各种缺陷试验的基础上,总结出了适用于异种钢焊缝检测的方法,运用于现场实践,发现了镍基合金焊缝大量危险性缺陷。

(2)通过试验分析并结合现场实践经验发现,熔合线裂纹类缺陷选用小角度探头(K1~1.5)运用二次反射波从低合金钢侧探测时易发现。焊缝内缺陷选用大角度探头(K2~2.5)运用直射波或二次反射波从奥氏体不锈钢侧探测时易发现。根部未焊透、未熔合缺陷根据缺陷的形成情况不同选用大角度探头(K2~2.5)运用直射波两侧均易发现。

(3)为保证缺陷探测的准确无误,选用两种K值探头进行单面双侧检测,熔合线位置二次波发现存在反射波时,考虑到受热面管熔合线处易产生咬边,建议打磨出金属光泽后进行渗透检测验证。

(4)同一位置反射体从两侧探测时,其波高和显示大多存在较大差异甚至其中一侧无法检出,说明在此异种钢焊缝中,声速和探头角度发生了较大变化,或是声束发生了扭曲畸变。但其危险性缺陷的检出率仍能满足检测要求。

[1]郑辉,林树青.超声检测2版[M].北京:中国劳动社会保障出版社,2008.

[2]DL/T 820—2002 管道焊接接头超声波检验技术规程[S].

[3]薛拥军,张礼典,赖德海.大厚度异种钢奥氏体焊缝超声波检测[J].无损检测,2008,30(11):816-819.

[4]于世行,郝丁华.镍基耐蚀合金焊接工艺[J].石油化工应用,2008,27(3):87-89.

[5]王旭中,刘进益.异种钢焊接碳迁移过渡层研究[J].东方电机,1991(4):64-70.