海洋石油静电脱水压力容器的超声导波检测

刘伟成,张路根,胡 智,郑冬明,曾毅平,刘 勇,胡卫勇

(1.江西省锅炉压力容器检验检测研究院,南昌 330029;2.深圳发利构件机械技术服务有限公司,深圳 518068;3.中海石油(中国)有限公司湛江分公司 涠洲油田作业区,湛江 524057)

压力容器是一种广泛使用而又比较容易发生事故的特种设备,在海洋石油开采平台,有相当数量压力容器是20世纪80年代末、90年代初投用,内部介质含有原油、海水、CO2、H2S、O2和泥沙等,容易造成无硫(CO2)腐蚀、酸(H2S)腐蚀及冲蚀。在罐体焊缝区域,容易产生电化学腐蚀。由于海上工况恶劣,许多压力容器外壁覆有保温层,保温层破损易造成罐体外壁腐蚀,有时,在容器鞍坐部位被加强板覆盖的罐壁,也会有腐蚀穿孔现象发生。由于海洋平台的特殊环境和石油开采的不间断性因素,业主迫切希望在不停车状况下快速检测压力容器罐体腐蚀状况,而常规无损检测方法不能满足上述要求。近年来兴起的超声导波检测技术具有一次检测覆盖范围大、检测效率高和可检测整个罐壁等优点,结合常规检测方法复核可测定罐体腐蚀部位和大小,在压力容器快速检测和性能评价方面受到极大关注。以下针对海洋石油静电脱水压力容器进行导波检测,介绍了超声导波换能器设计、试验测试和现场检测应用。

1 导波换能器的设计

导波是一种由于介质存在边界而产生的机械波[1],具有频散特性,传播速度受到导波的频率、介质的几何形状和尺寸大小的影响。通常需要根据被检工件设计和选择适当的超声换能器,以发射和接收导波。导波的传播行为较为复杂,在管子中,导波以纵波、扭转波和弯曲波等多种波型存在。在板中,导波以兰姆波、平面剪切波SH两种波型存在[2]。针对压力容器的特点,设计研制了专门的导波检测换能器产生和接收导波。

通常需要根据检测对象选择导波换能器的晶片材料、尺寸和频率。压电陶瓷是目前应用最广泛的一种压电材料,有很好的特性参数,压电晶片选用此材料制作[3]。晶片尺寸选取除应考虑压力容器几何尺寸、壁厚、一次检测长度等因素外,还要满足一次波探伤有足够灵敏度,小缺陷不漏检,同时还应避开近场的干扰区。超声波频率在很大程度上决定了超声探伤的探测能力,在实际探伤中需要选取合适的频率范围。在压力容器的单探头超声导波检测中,需要重点考虑的是探伤灵敏度和一次检测长度,为降低衰减,需选用较低频率的晶片,一般1~1.5MHz较为合适[4]。在此选用23mm×28mm,1.5MHz的压电陶瓷晶片进行测试。

其次,换能器入射角的选择非常关键。因为在板中,导波以兰姆波、平面剪切波SH两种波型存在,所以,压力容器的单探头导波检测可参照板材的兰姆波检测,故入射角的选择可依据兰姆波的激励角曲线计算结果作为探头入射角的设计参考。针对海洋石油静电脱水压力容器的特点,探头频率选择为f=1.5MHz,入射角为53°,检测效果最好,最后确定探头入射角α=53°。

2 试验与结果分析

2.1 测试试样与仪器

测试试样如图1所示,长度为1400mm,宽度为600mm,钢板厚度5~6mm,材质为低合金高强钢。在板状试样宽度方向中心位置,距一端400mm处加工一φ6mm×1.25mm的平底孔。

图1 测试试样设计

检测仪器采用ISONIC2005,换能器采用自制的1P23×28(入射角53°)导波换能器,耦合剂为黄油。

2.2 试验结果与分析

对设计制备的带有人工缺陷的测试试样进行检测,观察超声导波在试样中的传播情况,使用自制导波换能器对试样进行检测试验,观察所能达到的检测距离和检测效果。

图2是一组采用自制换能器测得的φ6mm平底孔典型脉冲反射回波信号,在闸门内的波形为不同距离处测得的φ6mm平底孔反射波,右侧100%波高的波形为试样端部反射波。当自制换能器距φ6mm平底孔位置分别为600,1000mm,增益值读数为84dB时,缺陷波幅达到满屏高度的80%和50%。

从图2试验结果可以清晰地看出,来自缺陷的反射回波信号随着换能器与缺陷距离的增加,缺陷回波在时间轴的水平位置增加;随着换能器与缺陷距离的增加,缺陷回波信号幅度减小。

利用自制换能器可实现导波的激励和接收,并能有效检测距探头1000mm处的φ6mm×1.25mm的平底孔信号。通过该试验进一步分析可知,单换能器导波检测压力容器虽然能够达到快速检测的目的,但由于频散和衰减,检测的距离会受到一定的限制。例如,在对试样测试时,随着换能器离缺陷距离增加,缺陷回波和平板试样端部回波幅度减小(在同一幅值下测试此情况更明显),这是声波频散和衰减造成。观察波包的变化情况可以发现,导波在传播过程中会产生频散现象,即超声导波相速度随频率的不同而改变。由于激励脉冲具有一定的频带宽度,激励出的不同频率分量的超声波以不同的速度传播,在同距离情况下,不同频率的声波分别以不同速度到达接收探头,使得显示屏的时间轴上回波信号不是一条窄线,而是具有一定宽度的包络。随着传播距离增加,导波频散现象将更加严重,这就使得信号的信噪比降低,导致信号的特征提取与识别困难,检测的距离也会受到限制。

3 现场检测应用

3.1 试样的检测

采用上述检测方法和检测条件,针对海上石油开采平台的油水分离系统、污水处理系统的压力容器进行不停车在用超声导波检测要求。首先专门设计制备试样,以验证超声导波检测的可靠性和有效性。试样材质为碳钢,壁厚10mm,加工两组平底孔,一组为φ6mm×1.25mm,φ6mm×2.5mm,φ6mm×5.0mm;另一组为φ10mm×1.25mm,φ10mm×2.5mm,φ10mm×5.0mm,见图3(a)。图3(b)是距人工缺陷约500mm处超声导波成像结果。从图3(b)中可清晰分辨两组平底孔导波扫描图像,与检测试样平底孔对应情况良好,很好地验证了超声导波检测效果的可靠性和准确性。

3.2 现场检测应用

某海洋石油开采平台有一台静电脱水器,容器编号 P-V-103,制造日期是 1992 年,设计压力0.4MPa,罐体直径3800mm,罐体长度12080mm,筒体名义厚度10mm,封头名义厚度12mm,介质为油水混合物、少量天然气及H2S等,罐体材质为16MnR。罐体外壁包覆保温层,保温状况良好。罐体温度约70℃。要求在不停车情况下对罐体腐蚀情况进行导波检测。因该罐体底部某接管附近已发生腐蚀穿孔泄漏情况,在拆除少量保温层情况下,首先对罐体底部区域进行检测。

考虑容器表面漆层及内部介质对声波的衰减,一次检测长度定为500mm,沿罐体周向、轴向均间隔1000mm拆除保温,拆除宽度满足使探头能够沿罐体周向、轴向进行扫查,当发现有效信号后,再拆除该部位保温层采用常规超声方法进行复核。在检测过程中,由于导波信号较多,经复核发现多处严重腐蚀部位,且边检测边拆除保温层的速度慢,局部保温层的拆除使得整个罐体保温松动,无法固定,故用户要求此罐在拆除保温情况下对罐体进行100%导波检测,图4和5为P-V-103静电脱水器超声导波现场检测情况。

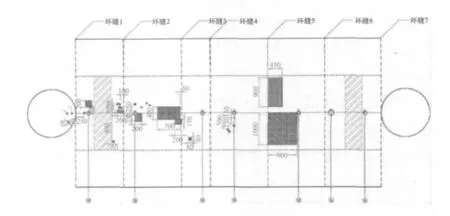

图6为罐体腐蚀部位分布,图中红色块状、点状区域为腐蚀部位,双剖面线蓝色部位为罐体鞍座部位。图4检测部位是罐体底部进口端,探头轴向扫查时,距探头约500mm处发现多处导波有效信号(图中十字星标记),经超声检测复核,结果与导波检测相符,其中存在一处严重腐蚀,面积200mm×100mm,最小剩余壁厚仅6.3mm。图5检测部位为罐体进口端封头底部,距导波探头400mm处时发现多处有效信号(图中十字星标记),经超声检测复核,结果与导波检测相符,其中存在两处严重腐蚀,面积分别为200mm×100mm,100mm×100mm,最小剩余壁厚7.5mm。

图6 罐体腐蚀部位外壁展开图

从图6可知,静电脱水器P-V-103经100%超声导波检测加常规超声检测复核,发现20多处腐蚀部位,其中,腐蚀面积最大为900mm×1000mm,最小为点状,腐蚀区域最小剩余壁厚3mm,大部分腐蚀位于3点~9点钟方向的罐体底部区域。该罐已发现两处腐蚀穿孔泄漏,其中一处位于鞍座加强板覆盖的管壁部位,导波对此处检测信号清晰,说明导波对罐体隐蔽部位能进行有效检测。此外,还对此海洋开采平台油水分离系统、污水处理系统的其他压力容器进行了100%导波在线检测,发现罐体腐蚀情况也较严重,有一台生产分离器,在封头气液界面的焊缝热影响区,导波检测发现一处面积350mm×30mm、最小剩余壁厚5.5mm的腐蚀(封头名义厚度14mm)。综上所述,超声导波技术能够对在役压力容器进行有效检测。

原海上开采平台压力容器的在线检测,多采用外观检验结合超声测厚方法进行,具有检测效率低,易漏检等缺点。而单探头超声导波检测技术具有一次检测距离长,能快速检测整个罐体腐蚀类缺陷状况等优点,现场应用前景广阔。在现场实际检测时,由于罐体表面漆层、内部液体介质等导致声波衰减因素的影响,一次检测有效长度不宜超过1000mm,控制在500mm内检测效果较理想。在实际扫查时,检测灵敏度高会湮没距探头较近的缺陷回波信号,所以,应以两个不同灵敏度对罐体同一部位进行两次扫查,较低灵敏度检测距探头较近区域缺陷,较高灵敏度检测距探头较远区域缺陷。为确定缺陷类型和大小,必须采用其他检测方法复核,例如常规超声检测方法。罐体几何尺寸突变部位、焊缝余高、接管、罐内部件与罐体内壁焊接部位,内壁污物堆积、气液界面等均有明显回波信号,检测时应注意区分。为确定有效导波信号,探头应进行前后、左右和转动扫查,扫查时注意观察回波变化情况,如探头前后移动,回波在时间轴线上与探头移动方向一致,且波幅高度变化与探头移动方向一致,则为有效导波信号。对同一部位缺陷,导波探头应在离该部位一定距离的罐体周向和轴向分别进行扫查,观察在同一部位是否都有回波信号,如有,则为有效导波信号。

4 结语

(1)超声导波检测方法为在役压力容器提供了一种有效的缺陷检测方法。检测试验和现场应用结果表明,设计和选择适当的超声换能器对导波检测非常重要。实际检测结果表明,利用自行研制的导波换能器可以清晰检出1400mm×600mm×5mm试样中φ6mm×1.25mm的平底孔,一次检测距离可达1000mm。

(2)采用导波检测方法可以检出海洋石油静电脱水压力容器内外壁腐蚀类缺陷。由于表面漆层、内部液体介质对声波衰减较大,一次探测距离长度不大于500mm效果较理想。

(3)单探头超声导波技术结合常规检测方法可实现在役压力容器腐蚀类缺陷的快速检测。实际检测应用中,由于存在影响导波检测的非缺陷指示信号等因素,可以首先利用导波对整个罐体进行扫查,确定检测区域和缺陷指示区,再采用其他方法进行复核,确定损伤的大小和剩余壁厚等。

[1]J L罗斯,著.固体中的超声波[M].何存富,译.北京:北京科学出版社出版,2004.

[2]他得安,刘镇清,田光春.超声导波在管材中的传播特性[J].声学技术,2001,20(3):131-132.

[3]石欢.压力管道检测中单探头导波的激励与接收[J].无损探伤,2008(2):21-22.

[4]他得安,王威琪,汪源源,等.管道导波检测中激发频率的选择及灵敏度分析[J].无损检测,2005,27(2):85.