浅析钢管涡流探伤之相位分辨

林俊明

(爱德森(厦门)电子有限公司,厦门 361004)

1 问题的引出

涡流检测技术在管道的无损探伤中得到了广泛的应用。到目前为止,阻抗分析法是涡流检测中应用最广泛的一种方法。阻抗分析法是以分析涡流效应引起线圈阻抗的变化及其相位变化之间的密切关系为基础,从而鉴别各影响因素效应的一种分析方法。对于管道涡流探伤,一般要求在阻抗平面图上不同种类的缺陷信号(内、外壁缺陷,通孔)之间要有适当的相位差,以便对缺陷种类进行分辨[1]。

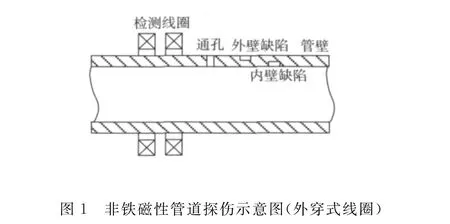

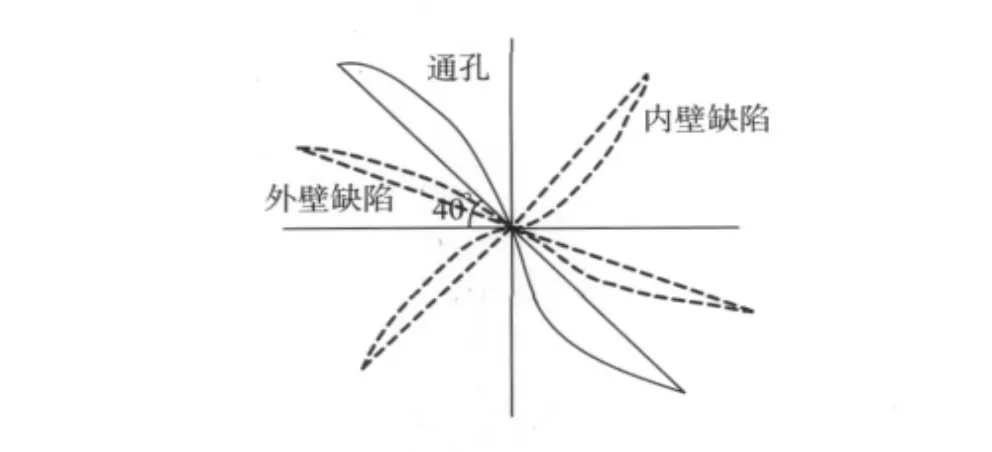

非铁磁性材料的管道,如铜、钛、不锈钢管的涡流探伤,假设使用外穿过式线圈(如图1所示),探伤结果中管壁上通孔缺陷信号的阻抗平面图形一般设定为与水平轴呈40°,而内壁缺陷和外壁缺陷信号则一般分别落在40°~170°和0°~40°的范围内,如图2所示。如果探伤探头采用内穿过式线圈,则通孔缺陷信号的相位位置不变,内壁缺陷和外壁缺陷信号位置范围与前述相反。

图2 管壁缺陷涡流阻抗平面示意图(外穿式线圈)

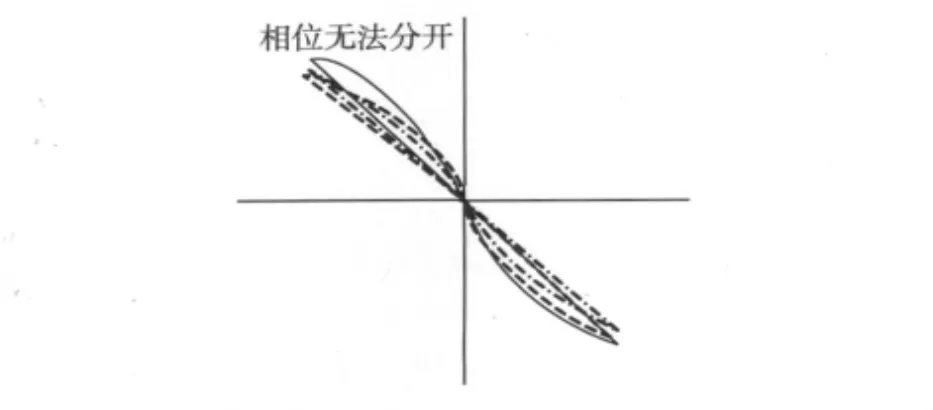

对铁磁性材料管道,如钢管,参照 GB/T 7735—2004《钢管涡流探伤检验方法》进行涡流探伤时,需要对钢管进行饱和磁化。在实际检测应用中发现:正常的饱和磁化过程下,钢管涡流探伤的各缺陷信号阻抗平面图形的位置分布与图2相似,即不同类型缺陷信号之间相位分辨清楚,可以通过缺陷信号在阻抗平面图中的相位角来判定缺陷的类别。然而,当钢管材料磁化强度过饱和时,涡流探伤结果中的通孔以及内外壁缺陷信号在阻抗平面上相位重叠,没有相位差,相互之间无法分辨,如图3所示,此时与激励频率无关。因而,钢管在过饱和磁化状态下,不能通过缺陷检测信号对缺陷的类型进行识别。

图3 过饱和状态下缺陷信号阻抗平面图

笔者将对上述提及的钢管在过饱和磁化状态下,缺陷检测结果中出现的信号相位无法分辨的问题进行初步分析。

2 钢管涡流探伤中的饱和磁化

与非铁磁性管道涡流探伤不同,钢管涡流探伤中需要对铁磁性钢管进行饱和磁化。这是由于被检材料磁导率的变化会产生噪声信号,一般来讲,磁噪声对线圈阻抗的影响往往远大于缺陷的影响,为缺陷的检出带来困难。另外,铁磁性金属的集肤效应很强,因而涡流透入深度很浅,可探伤深度大约只是非铁磁性金属的1/100~1/1000。由此可见,铁磁性金属大而变化的磁导率对探伤而言可视为一种干扰因素。克服铁磁性金属磁导率对探伤影响的方法是对管道进行饱和磁化。

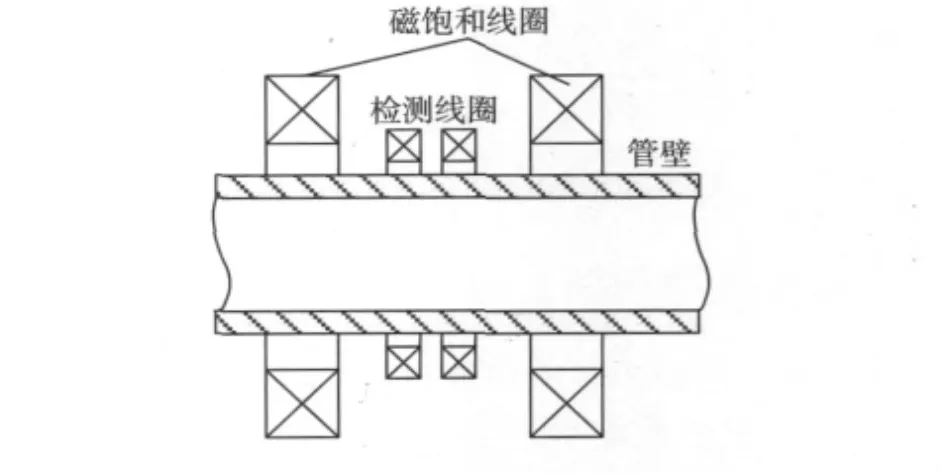

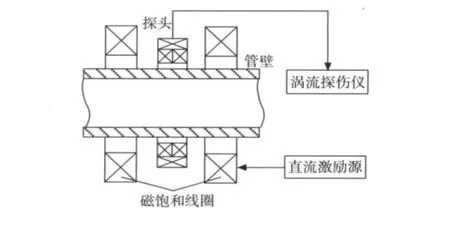

钢管的涡流检测通常采用的磁饱和装置为通有直流电的线圈,如图4所示,它可产生稳恒磁场H。当H达到一定值后,钢管的磁感应强度B不再增加,趋于饱和状态,而磁导率降至最小值。钢管材料经饱和磁化后既消除了磁导率不均匀的现象,也使涡流的透入深度大大增加,经过饱和处理的铁磁性材料可作为非铁磁性材料对待。为了充分利用线圈产生的磁场,磁化装置一般都有铁磁性材料(如纯铁)制作的外壳。由于纯铁的磁导率很大,磁阻很小,这样泄漏在空间中的磁力线会被引导到管道的检测部位[1]。

图4 钢管饱和磁化示意图

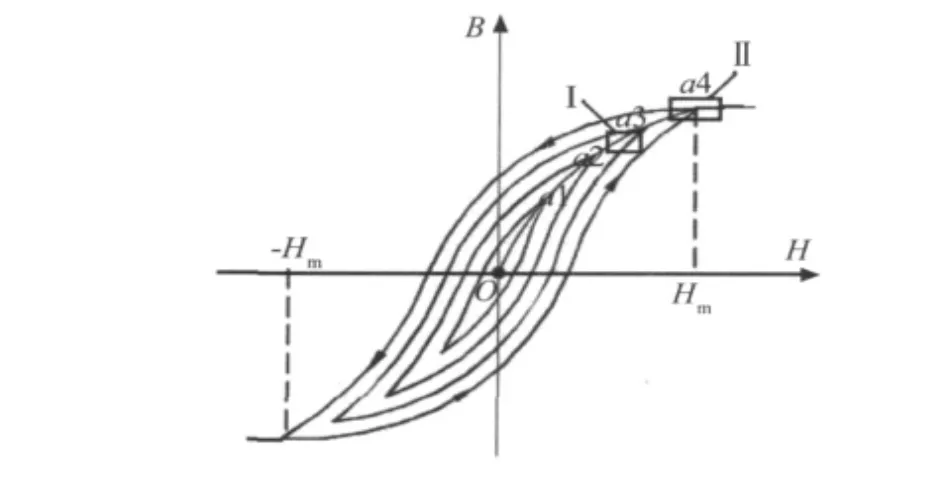

钢管等铁磁材料在外磁化场作用下可被强烈磁化,且存在磁滞的特征,即磁化场作用停止后,材料仍保留磁化状态。用图形表示铁磁物质磁滞现象的曲线称为磁滞回线,如图5所示。

图5 铁磁材料磁滞回线图

当磁化场H逐渐增加时,磁感应强度B将沿OM 曲线增加。当H增大到Hm时,B达到饱和值Bm。此时再将磁化场H减小,B并不沿原来的曲线原路返回,而是沿MR曲线下降,即使磁化场H减小到零时,B仍保留一定的数值Br,称为剩余磁感应强度。当反向磁化场达到某一数值时,磁感应强度才降到零。当反向继续增加磁化场,反向磁感应强度达到饱和点M′,再逐渐减小反向磁化场时,磁感应强度又逐渐增大。图中磁化、退磁、反向磁化、反向退磁、正向磁化这一循环过程形成的闭合曲线MRCM′R′C′M 称为磁滞回线。

如果将钢管从磁中性状态开始,逐步提高Hm值进行磁锻炼,可以得到面积由小到大向外扩张的一簇磁滞回线,如图6所示,这些磁滞回线顶点(a1,a2,a3,a4…)的连线称为基本磁化曲线[2]。

图6 不同退磁位置时的磁滞回线

3 相位分辨问题的分析与试验

3.1 相位分辨问题的机理分析

钢管涡流探伤由于引入了钢管材料的饱和磁化过程,因而检测中的空间磁场状态与非铁磁性材料检测时不相同。笔者在GB/T 7735—2004附录A“涡流检查方法的局限性及其他说明”中指出“采用磁饱和装置的钢管涡流探伤,存在着两种检测机理,其一是涡流效应,其二是漏磁效应”。这两种效应在检测过程中同时存在,并且随磁化状态的不同,两者所发挥的主导地位不同。

对钢管施加饱和磁化,当磁化至合适的强度时,如图6所示的I区,此时管壁中由涡流效应产生的磁场在探头检测线圈中感应的信号强于缺陷漏磁场所引起的信号,即涡流效应在检测结果中占主导地位。因而,检测结果阻抗平面图上的各缺陷信号的形式与非铁磁性涡流探伤结果类似,缺陷相位分辨清楚。

如果钢管的磁化强度过饱和,如图6所示的Ⅱ区,此时缺陷的漏磁场在探头检测线圈中产生的信号强于涡流效应产生的信号(因为漏磁场是磁化场的一部分,但对于运动的钢管而言,与涡流信号的频率相比,该部分磁通可认为不随时间变化),即漏磁效应在检测线圈中感应的磁场强度占主导地位,从而使检测线圈的磁场趋于饱和,虽然此时涡流效应依然存在,但涡流信号湮没在漏磁信号中,由于缺陷的漏磁信号不含有相位信息,因而检测结果阻抗平面图上各类缺陷信号混叠在一起,造成信号相位之间无法分辨的问题。事实上,这种状态下阻抗平面上的检测信号结果并非一般所理解的涡流效应的响应信号,而是缺陷的静态漏磁场信号。

3.2 钢管饱和磁化过程中的涡流检测试验

为了观察钢管饱和磁化过程中的涡流探伤结果,组建图7所示的钢管涡流探伤试验系统。试验系统采用爱德森(厦门)电子有限公司的EEC-24型涡流探伤仪及磁饱和器和直径为51mm,壁厚4.5mm的无缝钢管。直流激励源通过调节输入磁饱和线圈中电流的大小,从而控制钢管的磁化强度。需要注意的是,由于磁饱和线圈中的电流很大,会使线圈发热而导致线圈材料电导率变化,因此,直流激励源一般采用恒流源而非恒压源,来保证磁饱和线圈中电流值的稳定,产生稳恒磁化磁场。

图7 钢管涡流检测试验示意图

向磁饱和线圈中施加1~3A的磁化电流,使钢管处于不同的磁化状态,观察探伤仪上检测结果的阻抗平面图形显示。检测结果表明,当电流值接近1A时,内外壁缺陷信号的相位之间可以清楚地分辨,此时钢管磁化状态处于图6所示的Ⅰ区,涡流效应占主导地位;当电流值增加至约3A时,内外壁缺陷信号的相位重叠,分不开,无法对缺陷种类分辨,此时钢管磁化状态处于图6所示的Ⅱ区,漏磁效应占主导地位。另外,大量的试验以及实践经验表明,当钢管磁化至饱和磁化强度的60%~70%时,涡流探伤结果最佳。

4 结语

钢管涡流探伤中管道磁饱和过程的引入,使得在实际的检测过程中出现了缺陷信号在阻抗平面图上相位无法分辨的问题。实质上,这是由于漏磁效应的作用强于涡流效应的原因。为了更好地实施钢管的涡流探伤,就要避免钢管处于过饱和磁化状态,这对于缺陷的检出至关重要。另外,从生产应用的角度讲,采用涡流与专用漏磁检测(或超声检测)集成技术将是未来发展的一大趋势(特别是对大口径、厚壁管的检测,其深部缺陷已无法用电磁法检出),这一点已在现代钢管生产线上得到印证。国家特检培训考试基地从长期发展考虑,选用EEC-508涡流/漏磁/超声一体化仪器用于培训考核。

以上内容也可以看成是对GB/T 7735—2004标准的补充说明。

[1]任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2008.

[2]雷银照.电磁场[M].北京:高等教育出版社,2008.