乳化剂浓度和乳化时间对细微裂纹显示的影响

何 晶

(中航工业飞机起落架有限责任公司 燎原分公司 理化检测中心,陕西 城固 723200)

随着各种型号生产业务的迅速发展和不断扩大,一些新技术、新方法在生产中的运用,超音速火焰喷涂(HVOF)技术及镀铬磨削零件已经越来越多地应用在实际生产中。超音速火焰喷涂(HVOF)工艺有效地使用动能和控制的热输出,生产的涂层致密性好、间隙率小、粘结性强,有些能超过83MPa(12000PSI),氧化物含量少,有如喷涂磨光精细。涂层残留内部应力小,因此喷涂的厚度是用一般的热喷涂获得的涂层的厚度所达不到的。超音速火焰喷涂的涂层、镀铬层由于其工艺特点,经磨削后所产生的裂纹非常细小,需要采用后乳化荧光渗透检测方法进行检验。后乳化荧光渗透检测方法具有较高的检测灵敏度,可发现更细微的缺陷,能检测浅而宽的缺陷,所以广泛应用于检测疲劳裂纹、磨削裂纹、微细裂纹等表面光洁度高的零件。后乳化型渗透检测与水洗型渗透检测相比工艺相对复杂,主要增加了乳化工序。乳化工序是后乳化型渗透检测的关键步骤,应根据具体情况,通过试验确定乳化剂的浓度和乳化时间,并严格控制。笔者着重探讨了乳化剂的浓度和乳化时间这两个现场探伤中常变因素的影响。

1 试验原理

液体渗透检测的原理是零件表面被施加渗透液后,在毛细作用下,经过一定时间,渗透液可以渗进表面开口缺陷中。清除附着于零件表面上多余的渗透剂,经干燥后再施加显像剂,缺陷中的渗透剂在毛细现象的作用下重新被吸附在零件表面上,形成放大了的缺陷显示。在黑光下观察,缺陷处的渗透剂痕迹被显示,从而探测出缺陷的形貌及分布状态[1]。

2 试验依据

渗透检测主要分为四个基本步骤:渗透、去除、干燥和检验。后乳化型渗透检测的去除剂是乳化剂,GJB 2367—1995《渗透检验方法》标准中,要求乳化剂的浓度应按生产厂家推荐的浓度配制,生产厂家推荐的浓度配制应不大于20%;NDT3渗透检查中要求镀铬磨削零件的乳化时间为5~20s。在实际渗透检查中,不同的乳化剂浓度和乳化时间对零件的显像有一定的影响。所以乳化剂的浓度和乳化时间的长短直接影响到缺陷的检出能力。

3 试验

3.1 主要材料及其作用

(1)后乳化型渗透剂采用ZL-2C,用于浸渍零件表面,渗透时间为30~60min。

(2)乳化剂采用ZR-10B,乳化后,渗透液液滴被水包围,可与水一起冲走达到清洗目的。

(3)非水湿显像剂ZP-9F对渗透剂有强烈的吸附作用,喷涂后可吸出残留在缺陷中的渗透剂。

(4)折射仪,用于测量乳化剂浓度。(5)无水乙醇、脱脂棉等。

3.2 试样的制备

使用三个含有镀铬表面磨削裂纹的镀铬自然缺陷样件、火焰喷图试件、灵敏度试片和不同浓度的乳化剂。

3.3 试验步骤

后乳化型渗透检验操作程序见图1。

(1)预处理:将试样表面清洗干净,被检验的全部表面应是清洁、干燥的无土、油、油脂、涂料和其它涂层。

就中小城市商业银行而言,应该真正履行其为小微企业提供融资服务的社会职能,而不能像目前一样一味追求大型企业客户,盲目扩张规模,这需要地方政府和城商行的共同努力。

(2)渗透:将渗透剂以浸渍方式施加在零件上,零件应完全浸泡在渗透剂中且相互之间不能重叠。零件在渗透剂中至少浸渍10min时间(对于镀铬磨削件渗透剂浸渍时间至少为15min),并竖着放置至少沥干15min。

图1 后乳化型渗透检验操作程序

(3)预水洗:用水喷枪在黑光灯下对零件进行预水洗,使零件表面未见明显的渗透剂。

(4)亲水型乳化剂的施加:以浸渍方式施加乳化剂,可轻轻晃动零件。将试样分别放在不同浓度的乳化剂中,以5,20,30s的时间进行乳化。

(5)零件应彻底干燥,干燥时间应为使零件充分干燥所需的最短时间。

(6)非水基显像剂的显像时间最短10min,最长1h。对于镀铬磨削件显像时间5~20min。

(7)对显示的解释和评估,在检验表面要求能够提供从黑光灯滤光片的前面到传感器相距15英寸(38cm)处,最低可接受的黑光强度为1200μw/cm2。

(8)应对所有荧光点部位进行解释。每次探伤完毕,都拍摄照片存档。

4 试验结果与讨论

4.1 试验结果

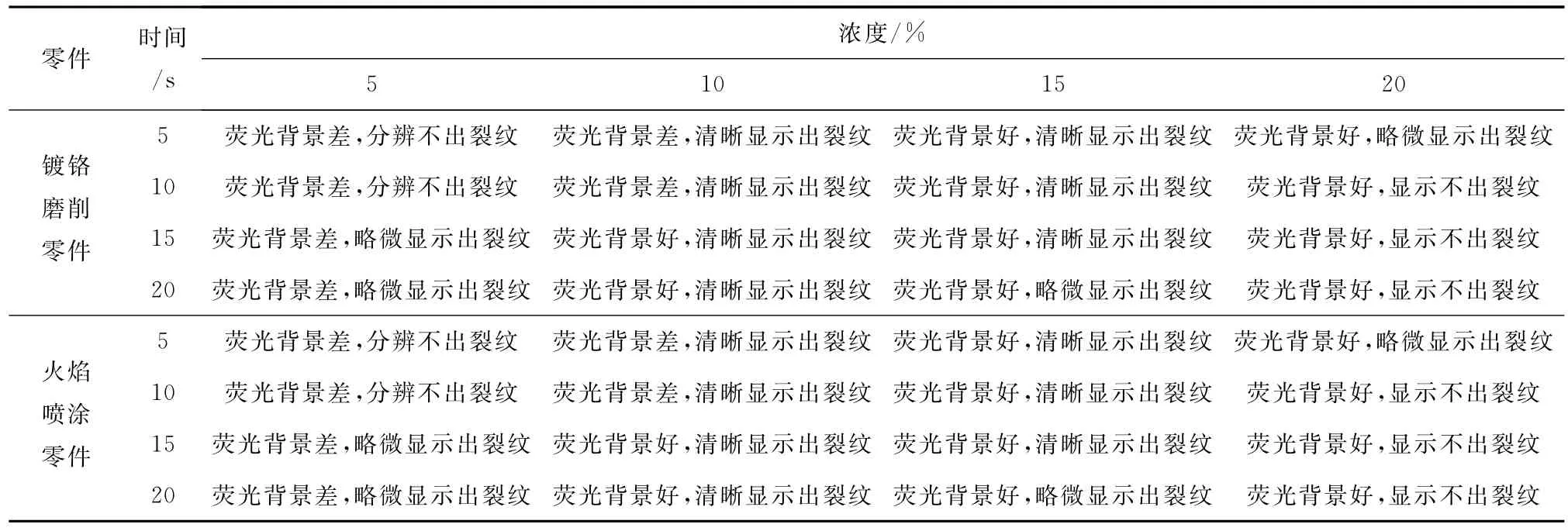

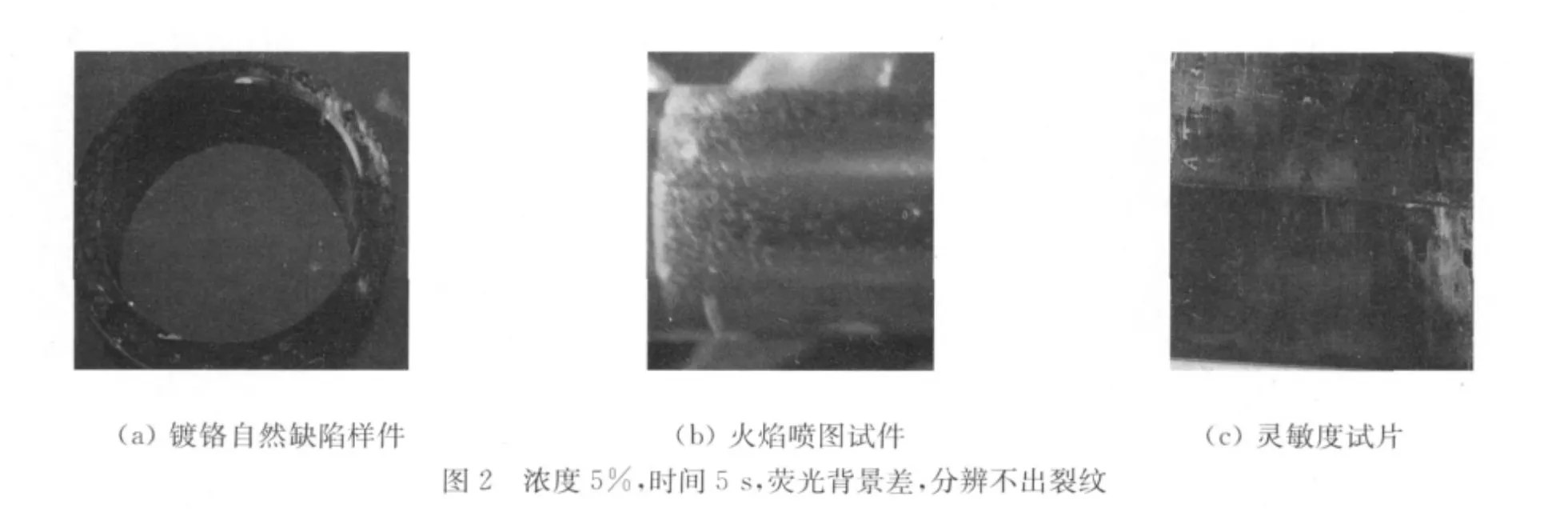

试验结果见表1。所得典型结果见图2~8。

试验表明,乳化剂浓度和乳化时间对渗透探伤的影响十分显著。从试验结果可看出,在乳化剂浓度为15%时,显示最清楚;在乳化剂浓度为10%和20%时,缺陷有显示。因此选取乳化剂浓度为14%,15%和16%时的缺陷显示与乳化剂浓度为15%时的缺陷显示相对比,以确定最合适的乳化剂浓度。从图中可以看出,在乳化剂浓度为15%时,乳化时间选取5~15s的缺陷显示比20min时的缺陷显示更为清晰。此结论在对比试验中也得到了验证。

4.2 讨论

(1)乳化剂浓度对渗透探伤的影响 当乳化剂与水混合时,其混合物的粘度随含水量而变化。当乳化剂与水的混合含量在某一范围时,混合物的粘度有极大值,此范围称为凝胶区。在渗透检测中,用水清洗工件表面多余渗透液时,需接触大量的水,乳化剂的含水量超过凝胶区,粘度变小而易被水洗掉。而在缺陷处,由于缝隙开口小,所接触的水量少,乳化剂中的含水量在凝胶区范围内,形成凝胶,粘度很大,如同塞子封住缺陷开口处,使缺陷内的渗透液不易被水冲洗掉,能较好地保留在缺陷中,从而提高检测的灵敏度。乳化剂的浓度应符合材料生产厂家的推荐值,采用浸渍法时,乳化剂的浓度一般不超过20%。

表1 乳化剂浓度与乳化时间对镀铬磨削零件和火焰喷涂零件探伤效果的影响

结合试验结果可以看出,乳化剂的浓度对乳化效果好坏有很大影响。乳化剂的浓度太低时,乳化剂的乳化能力弱,乳化速度慢,因而乳化时间长。当乳化剂浓度为5%时,零件清洗不干净,荧光背景差,缺陷分辨不出。只有乳化时间在20s以上时,才能勉强分辨出缺陷。

乳化剂的浓度越高,乳化能力越强,乳化速度快,但乳化时间难以控制。当乳化剂浓度达到20%时,零件产生过洗,缺陷显示不出。只有乳化时间在5s时,才能略微显示出缺陷,但时间太短,不好控制。

(2)乳化时间对渗透探伤的影响 乳化效果的好坏还与时间密切相关。乳化时间太短,会因乳化不足而清洗不干净。当乳化时间为5s时,乳化不足,荧光背景差,影响缺陷的分辨。时间过长,易引起过乳化,使灵敏度降低。当乳化时间为20s以上时,乳化过度,缺陷显示不出。

综上所述,在进行后乳化荧光渗透检验的过程中,应严格控制乳化剂浓度和乳化时间。经笔者多次试验,选取乳化剂浓度为15%,时间为10~15s,能达到最佳的配比,使缺陷的显示最清晰,检测灵敏度达到最大。

[1]孙殿寿.渗透检测[M].北京:机械工业出版社,2004.