远场涡流检测技术在垃圾发电锅炉水冷壁检测中的应用分析

王小聪,黎 华,李茂东,陈洪君,倪进飞,范贤振

(广州市特种承压设备检测研究院,广州 510100)

生活垃圾焚烧发电锅炉由于工作环境恶劣,水冷壁通常存在着高温腐蚀,腐蚀涉及气、液、固多相作用的复杂过程,通常认为氯、硫和碱金属与腐蚀发生关系密切。水冷壁状况将影响到锅炉的安全与经济运行,故对垃圾发电锅炉水冷壁向火侧进行合理、全面且高效的检测,对锅炉安全运行起到举足轻重的作用,对降低能耗也发挥了重要作用。

远场涡流检测技术是基于远场涡流效应的一种管道检测新技术,是近些年来发展的一种无损检测新技术[1-2],可应用于电站锅炉、石油化工、压力容器、水利工程等行业[3]。它除了具有一般常规涡流技术的优点外,对铁磁性管无需采用磁饱和等辅助方法,可以直接用探头检测管壁上的裂纹、腐蚀凹坑、磨蚀减薄等缺损。利用手持外置式多通道探头,配合多通道波形及彩色成像分析软件,即可实现对锅炉水冷壁管进行扫查,可实时显示管内外壁厚减薄腐蚀、点状腐蚀、裂纹等缺陷的大小、位置、深度等数据。一次性检测可覆盖管子受检面,配备管壁爬行器可进行更高效率的检测工作。

1 远场涡流探伤原理

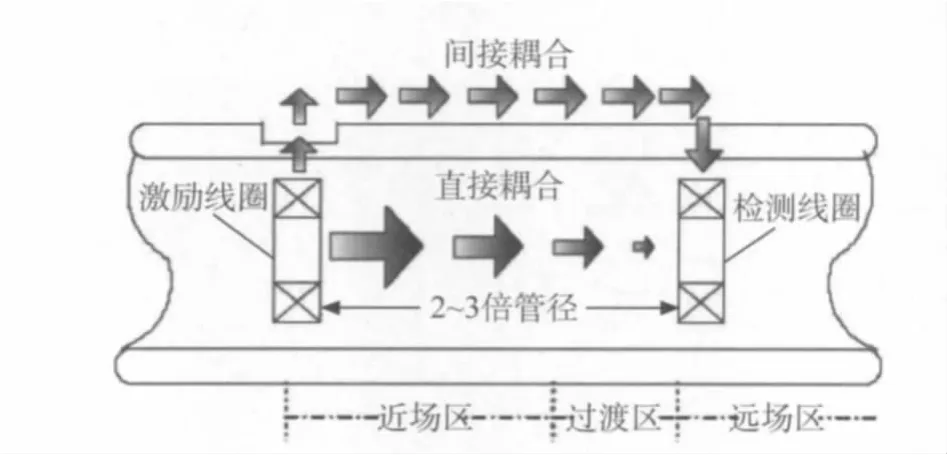

图1 远场涡流检测原理图

远场涡流检测为低频涡流检测技术,探头由一个激励线圈和一个(或两个)检测线圈构成,激励线圈和检测线圈的距离为钢管内径的2~3倍。在激励线圈中通以低频交流电,激励线圈发出磁力线(能量)穿过管壁向外扩散,在远场区又再次穿过有表面缺陷的管壁向内扩散,被检测线圈接收。检测线圈接收到的信号幅度和相位与壁厚有关,利用专用软件即可测得管壁的减薄量及厚度。检测线圈能检测到来自激励线圈的穿过管壁后返回管内的磁场,因而能以相同的灵敏度检测管子内外壁缺陷及管壁的厚度,不受集肤深度的限制,可有效检测碳钢或其它强铁磁性管。

2 远场涡流检测的适用性与优点

2.1 常见缺陷类型

在役生活垃圾发电锅炉受热面主要存在的缺陷包括腐蚀凹坑、磨损减薄、疲劳裂纹等。城市生活垃圾成分复杂多样,含水量高,与燃煤锅炉相比,城市垃圾焚烧炉的工作环境更为复杂,高温烟气中不仅有各种酸性气体和盐类蒸汽,伴随着烟气的还有大量成分复杂的飞灰颗粒,焚烧过程中容易在水冷壁上形成积灰,这种条件下的腐蚀涉及气、液、固多相作用的复杂过程,通常认为氯、硫和碱金属与腐蚀发生关系密切[4-5]。因此,垃圾焚烧中严重的金属高温腐蚀问题成为限制垃圾焚烧炉有效运行的关键问题之一[6]。特别是水溶性的碱金属化合物在高温区中会发生气化,气化的碱金属化合物与挥发性氯结合形成碱金属氯化物。烟气中含有足够的SO3,大部分碱金属氯化物和三氧化硫发生反应生成硫酸盐。硫酸钠与硫酸钙或钠,钙与硫酸盐的共晶体是形成粘性灰沉积的基本物,硫酸钠常构成灰沉积物中的液相成分,吸收烟气中的SO3,并与水冷壁上沉积物如Fe2O3进一步反应,生成碱金属复合硫酸盐,如 Na3Fe(SO4)3,其熔点很低,只有600℃左右,而顶棚水冷壁的壁温可达650~700℃左右,因此生成的碱金属复合硫酸盐可处于熔融态,并作为一种粘性基覆盖在水冷壁表面上不断侵蚀管壁。

2.2 远场涡流检测技术的适应性与优点

在役垃圾发电锅炉受热面特别是水冷壁的外表面状况积灰、结渣是一种普遍现象。炉膛内火焰中心处的温度高,燃料中的灰分大多呈熔化状态,而炉管壁附近的烟温则较低,一般在接触受热面时已凝固,沉积在壁面上成疏松状,就形成积灰。如果烟气中的灰粒在接触壁面时仍呈熔化状态或粘性状态,则粘附在炉管壁上形成紧密的灰渣层,就形成了结渣。图2为垃圾焚烧炉(炉排炉)水冷壁积灰的宏观外貌,其外层积灰烧结严重,积灰内层和中间部位呈多孔结构。这种积灰结渣的清理和打磨需要消耗大量的预处理时间。而远场涡流探头与钢管表面不接触,探头外径与钢管内径之间的间隙变化对检测结果的影响很小,允许的最大间隙为钢管内径的30%,最佳间隙小于钢管内径的15%,因此,在水冷壁表面简单预清理的情况下,即可实现快速方便检测。简单预清理为检测节省了大量时间。

远场涡流检测是非接触检测技术,不需要耦合剂,且管外壁的氧化皮、铁锈以及管内的水垢对检测结果没影响,可实现从管外壁快速、简便和经济地查找管腐蚀减薄等缺陷的位置和大小。

由于远场涡流对均匀减薄和渐变减薄都有极高的检测灵敏度,这为在役垃圾发电锅炉的水冷壁检测数据的可靠性提供了保障。

另外,远场涡流检测技术应用于垃圾发电锅炉水冷壁检测时还有如下优点:探头的检测速度是否均匀对检测结果无影响。检测设备体积小、重量轻、便于在垃圾焚烧锅炉水冷壁恶劣的检测环境中灵活应用。检测数据可存入探头内,可实施多组数据长时间检测。表1为超声波测厚与远场涡流检测两种检测方法的比较。

3 检测步骤

3.1 检测系统的选择

以Ferroscope®308远场涡流管线内外壁检测系统为例介绍。Ferroscope®308远场涡流管线内外壁检测系统符合美国材料试验学会ASTM E 2096—2000标准要求,加拿大Russell NDE公司出品。该设备采用电脑数字化技术和远场检测技术相结合,对水冷壁管、热交换器管、各种在役及地埋管线内外壁及罐底板等的各类腐蚀、壁厚减薄、横向裂纹等缺陷有极高检测能力。广泛应用于电站锅炉、石油化工、压力容器、水利工程等行业。配备各类高灵敏度、高分辨率的内置式探头及外爬式探头,并可根据现场需求定制变径探头、柔性探头、自动爬行器等,检测速度达10m/min。该系统应用双频、混频等技术有效抑制各种干扰信号。拥有波形、相位、幅度、磁强、X轴和Y轴信号图谱、立体管状图等多种显示模式,实时读取壁厚减薄、缺陷周向及长度位置等检测信息,并直接写入Office报告。该设备可检内径6.35mm小管,检测厚度可达12.70 mm(碳钢)、19.05mm(铸钢)。操作频率范围10 Hz~20kHz,复合频率,采样率可达每秒1000样点,检测通道数可选,具有现场适用性强、检测灵敏度高、效率快等特点。

表1 远场涡流检测与超声波测厚方法的比较

3.2 探头选取

在役垃圾发电锅炉受热面的灰渣经清理后,可选用手动爬式探头或自动爬行器,根据现场检测面情况和工作量选定。绝对检测线圈主要用于大范围渐变缺陷(如冲刷、减薄等)的检测,差动线圈对管道长度方向上的突变性缺陷(如腐蚀坑、裂纹等)具有较高检测灵敏度。型号为F308-12Ch-0038的探头由4个绝对和8个差动线圈组成。探头的直径由所检测的水冷壁管的外径而定。

3.3 对比试样管制备

对于在役垃圾发电锅炉水冷壁管,最好是截取原无缺陷的水冷壁管段制作标样管,以避免造成试样和水冷壁管在电磁特性等方面的差异,用于对真实缺陷进行定量和定性分析。对比标样管必须采用与被测管具有同样尺寸、规格、材质及热处理状态的材料。对比试样管上可制作不同直径不同深度的通孔、圆底孔和平底,以模拟点腐蚀。其中,圆周窄凹槽用以模拟周向条状缺陷,圆周宽凹槽用以模拟管壁减薄,单边缺陷用以模拟蒸汽冲蚀等导致的缺陷。人工缺陷的深度按标定管壁厚的百分比来表示。按JB/T 4730,标样管的人工缺陷尺寸包括加工深度为50%的圆底孔,直径为壁厚1.25倍的通孔,槽深为20%壁厚的周向窄凹槽,槽深为20%壁厚的周向宽凹槽。

3.4 仪器调节

选择适当的工作频率和驱动电压,获得合适的激发电流,使电磁场能较好地穿透试样管的管壁。通过远场涡流检测对比试样管人工缺陷,确认系统调节是否达到所要求的灵敏度。再对试样管上已知尺寸人工缺陷的信号显示进行校准,以便在检测过程中对发现的缺陷进行定量。

3.5 现场检测

某生活垃圾炉排焚烧炉为单锅筒横置式自然循环水管锅炉,其水冷壁管子规格为φ60mm×5mm,材质为20G。对水冷壁外表面进行预处理后,采用Ferroscope®308远场涡流管线内外壁检测系统,选取外置式手动爬式12通道探头(4个绝对式检测线圈和8个差动式检测线圈)进行检测,探头速度为15~20m/min。检测发现了水冷壁存在多处腐蚀减薄缺陷,图3所示为其中一根管子存在的多处蚀坑缺陷成像图,与实际缺陷吻合得较好。

图3 水冷壁管缺陷检测成像图

4 结语

远场涡流检测技术应用于在役生活垃圾发电锅炉水冷壁腐蚀凹坑、磨损减薄、疲劳裂纹等缺陷的检测,具有减少漏检可能性、使用方便、提高工作效率等优点,是一种很有发展前途的技术手段。随着探头的不断改进和使用经验的不断积累,该技术在垃圾发电锅炉水冷壁中的检测应用将日益得到推广与普及,对保证垃圾发电锅炉的安全可靠运行具有重要意义。

[1]GB/T 7734—2004 钢管涡流探伤检验方法[S].

[2]ASTM E 2096—2000 在役铁磁性钢管远场涡流检测技术导则[S].

[3]严舒.远场涡流无损检测技术的发展与应用[J].石油科技论坛,2008(3):55-56.

[4]岑可法,攀建人,池作和,等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1994.

[5]Bryer R W.Fireside slagging,fouling and high-temperature corrosion of heat-transfer surface due to impurities in steam-raising fuels[J].Progress in Energy and Combustion Science,1996,22(1):29-120.

[6]吕玉坤,彭鑫.垃圾焚烧发电技术主要问题及其对策[J].发电设备,2010,24(2):138-141.