打底层焊道裂纹的优化检测方法

陈志强

(河北大学 质量技术监督学院,保定 071005)

在焊接金属的过程中,热裂纹经常出现在固液相共存的阶段,特别是在多层焊的打底层焊道焊接时更易出现,并且分布在焊缝的中心,沿焊缝的轴向呈纵向连续或断续分布。通过放大镜目视,其裂口处有较明显的氧化层浅蓝色彩,表面无光泽,并呈现锯齿状。其在焊缝横截面上呈现不同的深度,一般在0.5~2mm,浅的<0.1mm,只有借助放大镜或磁粉检测等手段才可发现其痕迹[1]。

裂纹在焊接过程和最终产品的检查验收中是不允许存在的。对于焊接过程中出现的裂纹,必须彻底去除,并且应从工艺的角度进行研究,证明焊接工艺的可行性和查找出裂纹产生的原因,从而完善和优化焊接工艺参数以及防范措施,使焊接工艺规范更加适合现场不利的焊接条件,达到杜绝裂纹的目的。因为焊接过程中呈现在焊缝横截面上较深的>0.5mm的热裂纹,在后续的焊接过程中,由于应力的释放,可能会导致裂纹的进一步扩展,延伸至上一层填充焊道,最终导致贯穿性裂纹。对于分布于焊缝横截面浅表面的<0.5mm的热裂纹,在后续的填充焊接时,采用合理的工艺焊接参数,会重新液化微裂纹,达到消除的目的,进一步的试验也证明了这一点。为此,对打底焊层出现的宏观裂纹的控制和检验是焊接过程和最终检验的重点,特别是船舶的双层底结构的外底板和船体的主甲板搭载焊接。由于双层底结构是船体的整体受力结构,除承受主要载重外,还受海水的腐蚀和外界的冲击载荷,焊缝打底层裂纹的存在会减少船体的整体使用寿命,严重时可能导致灾难性事故。主甲板是船体上部模块的主要承载部分,除承受上部模块的重量外,还主要承受来自外界恶劣环境对上部模块的冲击,而冲击可能导致主甲板的撕裂,为此焊缝的质量也是至关重要[2-3]。

为了确保这两部分结构的质量,根据相应的建造规范、设计要求和检验标准,不同程度地合理安排了检验的关键部位和验收的等级。为了确保结构的质量和裂纹的有效控制,采用最佳无损检测方法和与相应验收等级的匹配以及合理布置检测关键点是质量控制环节中的关键。因为无损检测方法的合理布置和选用可以确保检测的全面性和对焊缝结构质量的整体评价,特别是对缺陷的特征评价。因此通过对焊道打底层裂纹缺陷的有效检出是评价检测方法是否合理的关键因素,裂纹缺陷的检出率成为优化无损检测方法及工艺的重要指标。并且通过获取的缺陷类型和质量信息,对焊接工艺规范进行适度的调整和纠正,也可以优化焊接工艺,稳定焊接质量。

1 无损检测方法的选择

1.1 检测方法与检测时机

无损检测是指对材料或构件在不进行整体破坏和损坏其使用性能的情况下,利用物理或化学的方法,对材料或构件的整体或部分进行检测、测量和评价的一门学科。通常情况下,应用较广的检测方法包括目视检查、超声波检测、射线检测、磁粉检测和渗透检测等。

根据焊缝建造完工的情况和无损检测实施的时机和所达到的目的,把无损检测划分为完工检测和过程检测。完工检测是指构件焊接结束,并且完成尺寸测量、外观检验以及后续工艺处理后对合格的焊缝进行的检测,主要对焊缝的内部质量进行检测,一般采用超声波检测或射线检测方法。过程检测是指对没有完工的构件在焊接过程中因出现异常情况而进行的检测措施,过程检测可消除产生的缺陷,避免财力、物力浪费和产生后续大量的废品,而影响生产效率和工程的进度,同时也是及时查找产生缺陷的原因,重新调整工艺参数,稳定焊接质量的有效措施,一般包括目视检验、磁粉检测和渗透检测等方法。

1.2 优化检测方法的原则

不论是过程检测还是完工检测,各种检测方法对裂纹缺陷检出的有效性和效率以及成本、环境等因素是评价检测工艺或方法选择合理性的主要依据。

为了评价检测方法的有效性,根据过程检测或完工检测出现裂纹的几率是优化检测方法的首要原则。

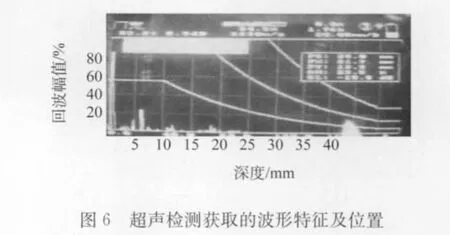

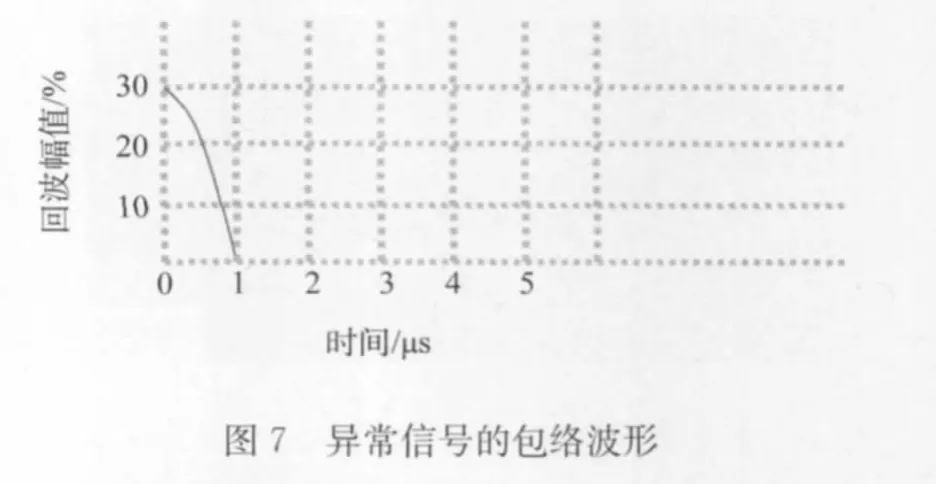

根据规范,采用超声波检测到回波幅度在20%~50%DAC(距离-波幅曲线)的缺陷数量大,采用A型脉冲反射式超声波仪器显示的只有缺陷的反射回波波形,通过使用射频显示或包络分析和多年积累的经验,可以判定回波的显示是否是裂纹的影像和特征;对于这样的缺陷显示和返修数量,制造商也从未有过记录,无法接受这样的结果。

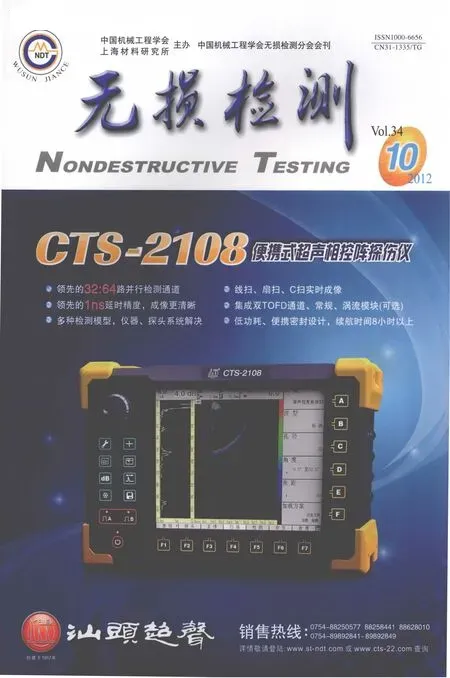

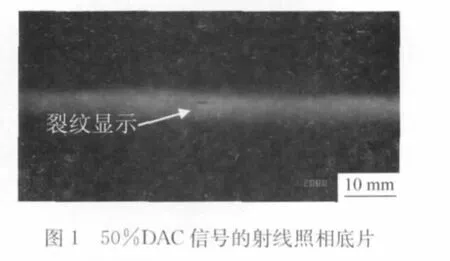

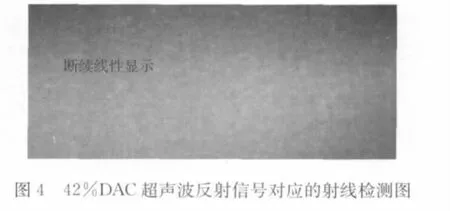

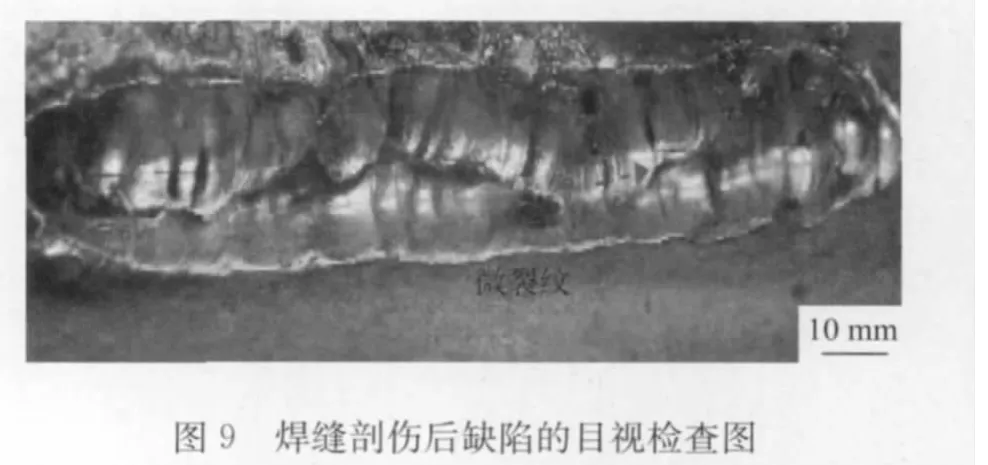

经过协商,同意采用X射线检测技术对超声波检测出的带有异常信号的焊缝进行重新抽检并对比验证。因为射线检测技术可以在射线底片上显示出缺陷的特征、分布及走向,进而可以评定出缺陷的性质。经过对10个标定的焊缝进行X射线照相检测,只有1个标定的焊缝位置显示为裂纹,其它9个标定的焊缝无显示或裂纹缺陷特征不明显。其中显示为裂纹缺陷的超声波回波高度为50%DAC,而其它9处缺陷的回波高度为20%~36%DAC,但剖伤后磁粉检测均显示为裂纹缺陷,见图1~4。根据这一数据,无法给出确切的缺陷性质。因此对超声波检测到的异常回波信号的定性需要全面的综合评价技术。

为了达到定性的准确性和可靠性,除了上述两种检测方法外,试验对检测到带有缺陷的焊缝进行了剖伤,并进行目视检查、磁粉检测或渗透检测,对评价的可靠性做进一步验证。

2 裂纹缺陷的检出率对比试验

2.1 完工后焊缝的射线检测和超声波检测对比试验

在对焊缝根部进行超声波检测时,由于板材的厚度为24.5mm,根据选择传感器的三原则以及检测要达到的效果,传感器主要采用5P10X10A70斜探头,采用单面双侧进行扫查。按照海洋工程结构制造及检验规范(DNV-OS-C401)中规定的φ3mm×40mm试块制作了DAC曲线,测长线为20%DAC,判废线为50%DAC(特殊结构)或100%DAC(主要结构)。经过对合拢焊缝进行检测,仪器显示出的异常缺陷的反射波高在20%~50%DAC,缺陷分布在焊缝的中心位置,深度在0.5~3mm,波形单一而且方向性强,包络较小,其动态显示深度范围在0.5~1μs左右,有的深度达到1.5μs。按照此特征应判定是小裂纹。根据规范要求,不论波高大小,只要判定为裂纹等危险性缺陷,就应返修。而且在检测过程中,出现这种异常信号的焊缝长度达到检测长度的45%,长度为324m。为此判定缺陷性质成为验收的关键。随即对出现近50%DAC信号的位置进行射线检测对比试验,在底片上显现线性指示的焊缝长度占检测的0.5%,长度累积0.54m。说明射线检测方法对打底层出现的疑似小裂纹是不敏感的。图5和6是超声波检测某一焊缝上缺陷位置分布图和缺陷异常反射信号。图7是异常信号缺陷的包络图,图8是缺陷在焊缝断面上的分布图,图9是带有缺陷的打底焊道剖伤后目视检查图。

图5 超声波检测某一焊缝缺陷位置分布

2.2 焊接打底层焊道过程质量检验

为了进一步分析缺陷的存在和产生的原因,对焊接的过程进行了监控和检验。

打底层焊道质量检验主要采用目视检验、磁粉检测或渗透检测,是针对焊接过程进行检验的主要手段。

2.2.1 目视检验打底层焊道裂纹类缺陷的特征及检出率

对于视力正常或借助放大镜等手段,视觉的分辨率可达到0.1mm,所以目视检验在焊接过程对质量控制是非常重要并及时、准确和可靠的,但对微小缺陷和缺陷的深度却无法判定,有时人眼也易于疲劳,这也是它的局限性。图10是目视检测的裂纹缺陷图,图11是保留缺陷焊缝完工后超声波检测对照图。检出机率见表1,说明目视检验对打底层焊道裂纹缺陷的检测是灵敏的。

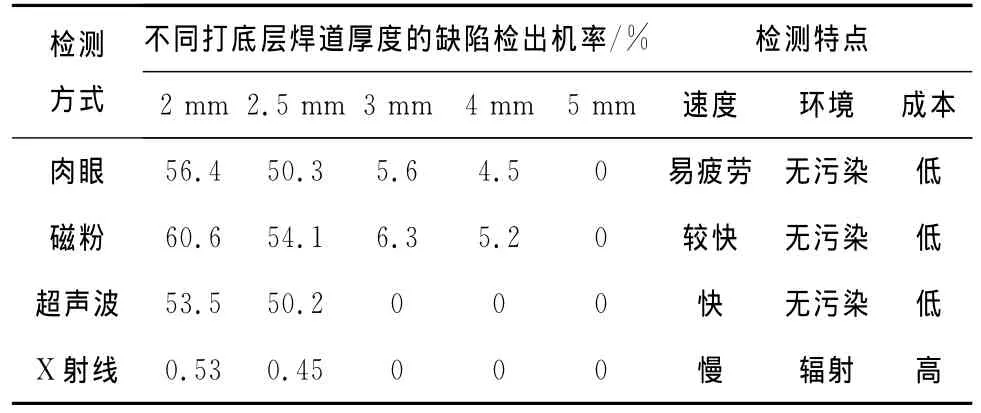

表1 打底层焊道厚度值和相关检测方法检测到裂纹缺陷的机率关系

2.2.2 磁粉检测打底层焊道裂纹类缺陷的特征及检出率

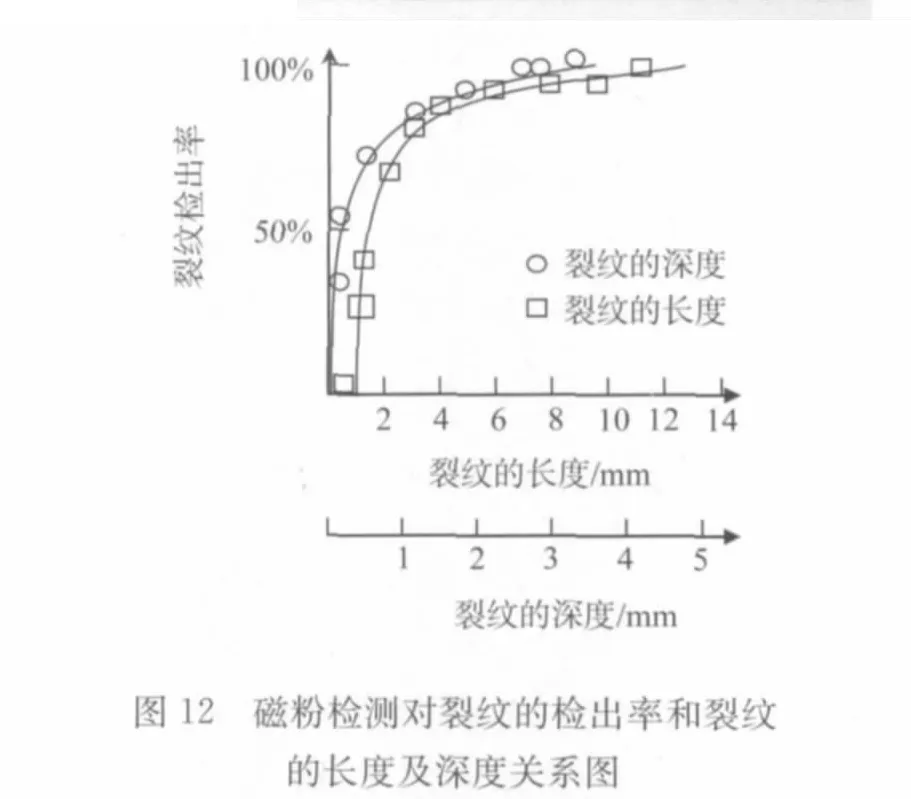

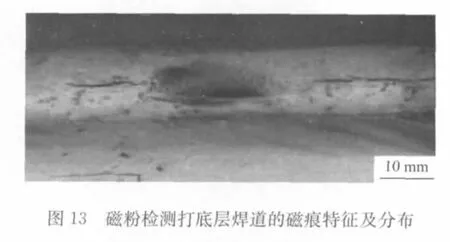

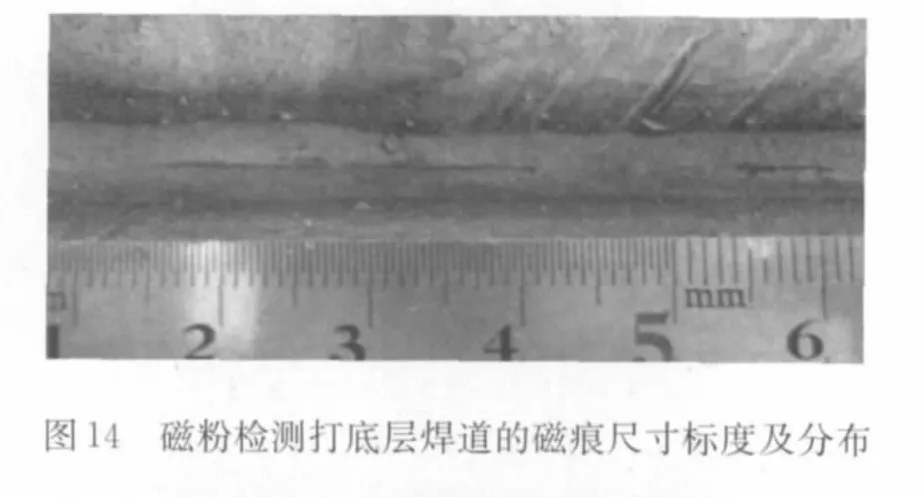

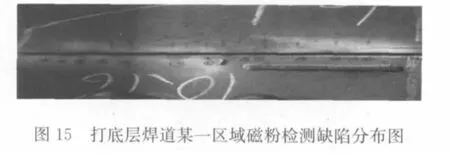

表面缺陷通常采用便携式交流磁轭法。通过试验可以获得磁粉检测方法对裂纹的检出率和裂纹的深度及长度之间的关系以及显示的缺陷特征,如图12[4]所示。打底层焊道的磁粉检测发现的典型裂纹缺陷如图13~15所示。从图中可见,磁粉检测对微小裂纹类缺陷的检出率是很高的。

2.2.3 超声波检测、目视检测及磁粉检测打底层焊道裂纹类缺陷机率的对比

超声波检测和目视检验及磁粉检测对裂纹的检测敏感性和适用性的探讨,就是通过这种直观的视觉效应来评定缺陷的类型,包括超声波定位后对焊缝剖伤后的缺陷定性分析。通过目视检验和磁粉检测这两种表面检测技术所发现的缺陷的数量和严重程度来评价焊接过程中工艺参数的变化和防范措施的有效性。相关检测方法和打底层焊道厚度值及检出裂纹的几率见表1。

3 结论

通过大量的数据采集和分析,以及射线检测技术、超声波检测技术、磁粉检测、渗透检测、目视检测以及宏观剖伤等综合检测技术及方法的对照性试验,最终确定了超声波检测技术和磁粉检测技术作为控制打底层焊道质量的主要手段,并给出了评定打底层焊道小裂纹缺陷的有效方法和波形特征,并可以得出如下可研性结论:

(1)超声波检测技术对完工后的打底层焊道中的裂纹类缺陷检测是灵敏的。

(2)目视检测和磁粉检测对打底层焊道过程中出现的裂纹类缺陷检测是灵敏的,快速的。

(3)应用裂纹类缺陷的检出率评价和优化无损检测方法的手段是有效和可行的。

(4)综合性检测评价提高了对缺陷定性的可靠性和全面性。

[1]刘桑.金属型药芯焊丝在船体大合拢口CO2单面焊中的应用[J].广东造船,2005(4):45-49.

[2]李生田,刘志远.焊接结构现代无损检测技术[M].北京:机械工业出版社,2000:12-13.

[3]王鸿斌.船舶焊接工艺[M].北京:人民交通出版社,2006:63-85.

[4]陈国华.无损检测检出概率和缺陷尺寸分布规律的分析[J].无损检测,1997,12(8):220-221.