复合材料干耦合声学检测技术的发展与应用

艾春安,曾一平,李 剑,刘 瑜,彭 炯

(第二炮兵工程学院,西安 710025)

近30年来先进复合材料得到了突飞猛进的发展。复合材料以其高的比强度和比模量以及良好的抗疲劳性和成型工艺性而在航空航天制造业中获得大量应用,并已在某些关键部位代替了金属。例如固体火箭发动机复合材料壳体、喷管等。对复合材料的无损检测,除应用传统的超声、射线等方法外,在应用工业CT、红外热波、激光检测等新技术方面也开展了广泛深入的研究[1]。但对于一些特殊的复合材料结构和缺陷类型(如贴合型脱粘),声学检测仍然是最有效的技术途径。特别是那些不能污染、不宜涂抹耦合剂的复合材料或其他非金属结构,对不采用耦合剂、操作简单、适应于外场检测的干耦合检测技术提出了新的需求。文章将对干压力耦合法、声阻法、局部敲击法、空气耦合超声检测法和定距发送接收法五种声学干耦合检测技术的基本原理、特点、局限和适用对象进行综合阐述,对复合材料干耦合技术发展趋势进行展望。

1 干压力耦合法

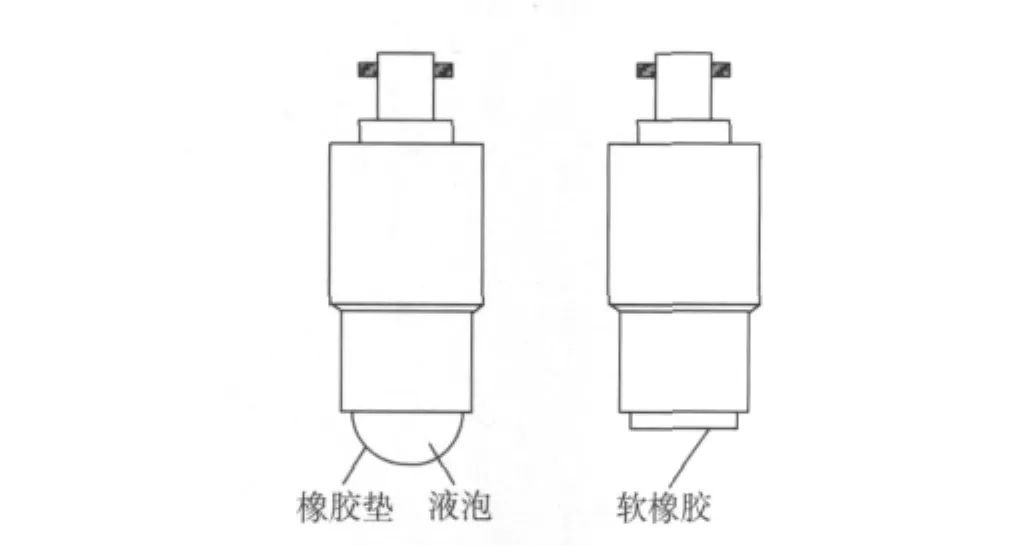

干压力耦合技术是一种直接应用探头耦合的超声检测技术。该技术的关键在于使用了特制的探头,这种探头前端有柔性材料(如软橡胶、液泡等)制成的耦合层,结构如图1所示[2]。在检测过程中,通过施加一定压力,使柔性耦合层与试件表面紧密接触耦合,超声波通过柔性耦合层直接进入被检试件,接收探头也是通过同样的方式接收超声波。干压力耦合技术选用的工作频率一般在0.05~2MHz范围,检测方法有串列法(使两探头都在试件的同一面)和穿透法(使两探头分别在试件的相对面)。前者的发射、接收探头相对于试件表面成一定的倾角,依靠的是多向散射的声能而不是普通超声检测的单一反射能。后者利用接收探头接收到的声能大小来判别材质内部的质量状况。

图1 干压力耦合探头的基本结构

干压力耦合技术由于探头结构轻巧,检测操作简单,能实现外场检测,适用于复合粘接结构中近表面较大面积的脱粘和分层缺陷的检测,在航天复合材料上应用较广。例如:西安复合材料研究所最早运用干压力耦合技术对火箭发动机复合材料喷管进行检测,采用串列法实现了结构中分层缺陷的检测,结果基本满足了喷管的检测需要。2006年,该所的郑海平、张新春等人利用前端带液泡的探头,运用干耦合穿透法对航天复合材料制品进行了检测,并运用CT扫描进行了验证,效果较好,并在普通干耦合探头基础上,制作了轮式干耦合探头,设计了复合材料自动探伤设备[2-3]。

但是由于检测时依靠探头前端柔性耦合层与被检物体接触,因此耦合压力对检测波形影响较大;并且超声波在穿越耦合层进入被检试件的过程中,能量会有较大损失,灵敏度会降低;此外在检测表面粗糙的复合材料时,探头前端的耦合材料易磨损。目前将轮式干耦合探头安装在专门的扫查装置上,利用空压机的气压保证探头与产品间的良好耦合,既能提高检测效率,又能提高灵敏度,应用前景较好。

2 声阻法

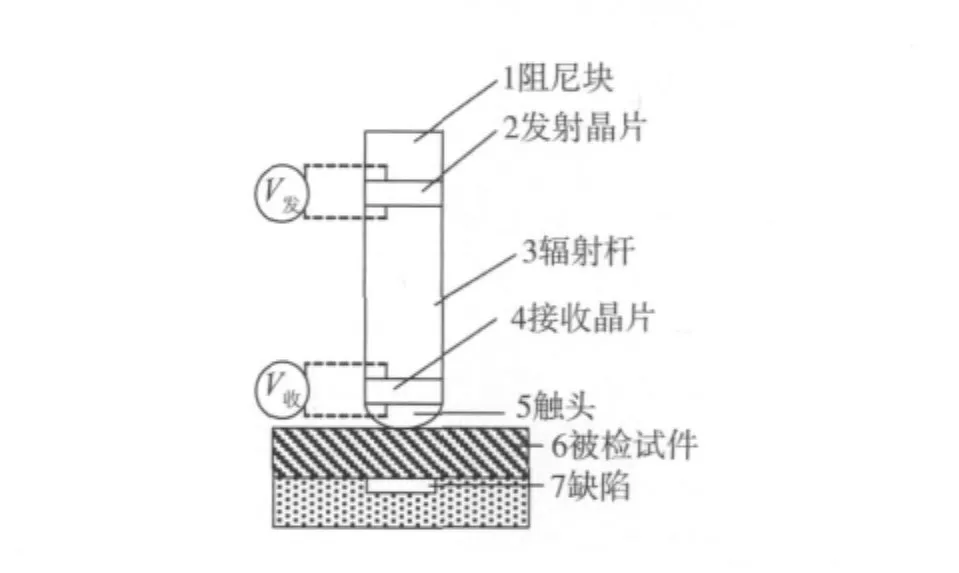

声阻法检测又被称为机械阻抗分析法,其基本原理是:把反映材料振动特性的力学阻抗转换为换能器的负载阻抗,由于材料的力学阻抗与材料结构存在着一定的关系,通过对换能器特性的测量即可判断材料力学阻抗的变化,从而达到检测的目的[4]。该方法采用专用的探头,结构如图2所示。其工作过程如下:外加电压V发激发发射晶片2,通过辐射杆3和触头5,使被检样品激发弯曲振动,样品的机械阻抗信息通过触头5反馈给接收晶片4,即样品的力阻抗作为接收晶片的负载,不同的粘接质量,反映不同的机械阻抗,从而引起接收晶片4幅度和相位的变化,产生不同的V收输出,达到检测缺陷的效果[4]。

图2 声阻法检测原理图

声阻法检测为点接触,不需要耦合剂,不受被测件外形的限制,单探头操作简单,被广泛用来检测航空航天产品的薄蒙皮粘接和蜂窝结构粘接质量,能够检测出面积较大的气孔、分层、脱粘。如郭海鸥用声阻法对飞机发动机隔音板进行了检测,能检测出蒙皮蜂窝脱粘>φ10mm的缺陷[5];张斌、张淑香等人用声阻法对金属蜂窝胶结结构冲击脱粘损伤进行检测,能识别深埋3mm处φ20mm的冲击脱粘损伤[6]。

该方法检测出最小缺陷的灵敏度与缺陷的埋深(胶结结构的上板厚度)有关,当检测缺陷较深时无法检测;由于是点接触,检测效率低。但随着电子技术以及现代信号处理技术的飞速发展,以复合材料为具体研究对象,将先进的电子技术引入声阻法,会给这一古老的检测手段注入崭新的生命活力。

3 局部敲击法

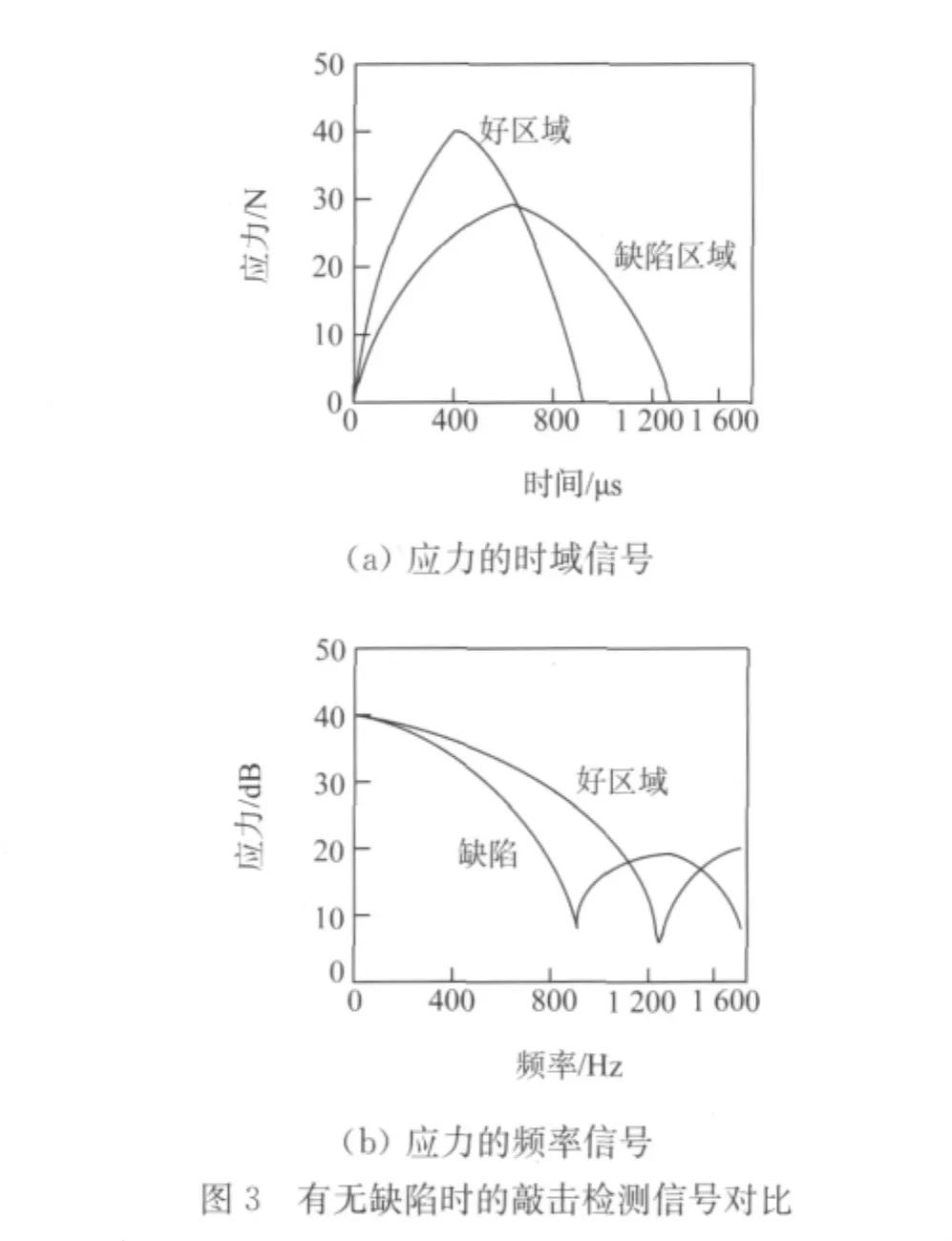

局部敲击检测是操作者使用小锤、改锥把手或硬币等质量较轻的物体,对被检测对象进行逐点敲击检测。由于敲击得到冲击响应与被检对象的局部机械阻抗和弹性系数有关,可以通过得到的音频信号或应力信号的不同来判断是否存在缺陷。图3为敲击法检测复合材料得到的应力信号,不难看出,当被检测样品中存在缺陷时,其对应的应力持续时间会较长,而相应的频率则要低一些,因此可以将持续时间和频率作为检测的特征量。

局部敲击检测方法是胶接结构和复合材料结构检测中常用而又廉价的一种检测方法。该方法操作简单,设备携带方便,可实现现场实时检测,能检测直径大于13mm的脱粘,可检测板厚1mm玻璃纤维或碳纤维叠层下的不连续或厚2mm金属蒙皮下的不连续[7-8]。在国外,爱荷华州立大学Peters等人则在RD3的基础上,发展了一种用于波音飞机复合材料快速检测和扫描的成像系统CATT[9]。2003年,印度的Srivatsan等人对复合材料敲击的数据进行声音采集,并运用神经网络方法进行处理,获得了一定的效果[10]。在国内,也有部分学者对这种检测方法进行过研究。哈尔滨工业大学的冷劲松等人就在20世纪90年代中运用Cawley等人的方法对配橡胶内侧复合材料板壳进行敲击检测,从应力的时域信号以及频域信号中分辨出不同层的脱粘缺陷[11]。2007年,南京航空航天大学的闫晓东[12]的论文中描述了一种运用敲击检测方法对飞机复合材料结构检测的智能敲击系统。

该方法也存在局限,在薄的面板上敲击时,将产生不希望有的、小的凹痕;对大的机构如飞机机翼,敲击检测效率低,很费时;对于深层的胶粘体的气孔或脱粘,检测效果较差。随着微处理控制技术和传感技术的发展,利用加速度计作为传感器的智能敲击系统,能极大地提高检测的灵敏度。

4 空气耦合式超声检测法

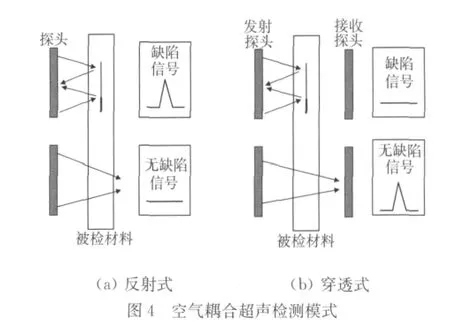

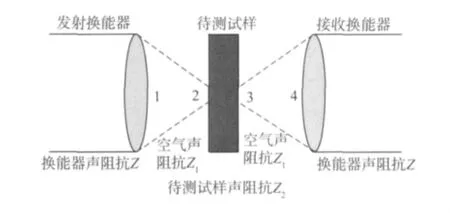

空气耦合式超声检测法属于非接触超声检测的一种,是把空气作为探头与试件间耦合剂的一种无损检测方法。检测模式有反射式和穿透式两种[13],如图4所示。反射式超声检测,信号进入待测试样后,若待测试样中存在缺陷,超声信号部分能量将被缺陷反射,通过接收到反射信号的大小来判断内部缺陷情况。对于穿透式检测方式,收发换能器分别置于待检试样的两侧,若待测试样中存在缺陷,则缺陷的大小和形状都将对传播信号产生不同程度的反射和衰减,从接收信号的衰减程度可判断出内部缺陷状况。

目前实现反射式空气耦合方式还有很大的技术难度,现阶段应用比较广泛的是穿透式空气耦合超声检测,该模式的超声传播路径如图5所示。从图中可以看出,超声波检测过程中,从发射端到接收端共有四个介质分界面,这意味着超声波检测信号在传播过程中将产生四次反射/透射现象,出现四次信号衰减[13],因此,空气耦合式超声波检测技术主要受以下因素制约:介质分界面处的强反射和强透射影响、空气吸收影响以及信号处理技术。

图5 穿透式空气耦合超声传播路径

该技术最大的优点是非接触检测,能适用于高温高压等环境比较恶劣的检测场合,若将探头安装在C扫描装置上,能极大地提高检测效率,能检测复合材料胶接结构和蒙皮蜂窝结构,是一种应用前景较广的方法。波兰格坦斯克科技大学的Imielinska等采用穿透式超声C扫描技术对多层聚合体复合材料的冲击损伤进行了检测研究[14]。在国内,装备指挥技术学院的董正宏、王元钦、李静等人以航天复合材料构件的非接触超声检测技术为背景,基于穿透式空气耦合超声检测模式,建立空气耦合超声检测实验系统,全面分析和评估了空气耦合超声在实际应用中的检测性能[13,15-16]。

该技术的最大问题是空气和待检试样(固体材料)之间声阻抗存在巨大差异,一般相差约5个数量级,阻抗不匹配使超声波穿越试样表面时产生强反射、强折射等效应,进而导致接收信号的信噪比大幅降低,检测灵敏度不高。因此目前国内空气耦合超声检测技术还处于实验室阶段。高效率、高灵敏度的空气耦合式换能器的研究是解决该问题的核心,解决方法有:① 在传统压电晶片式换能器的外壳上增加阻抗匹配层 ,使之适应以空气为耦合剂的检测方式。Gomez等[17]的研究解决了匹配材料的选择问题。② 研制新型静电换能器[18]来提高超声波能量的传递效率。

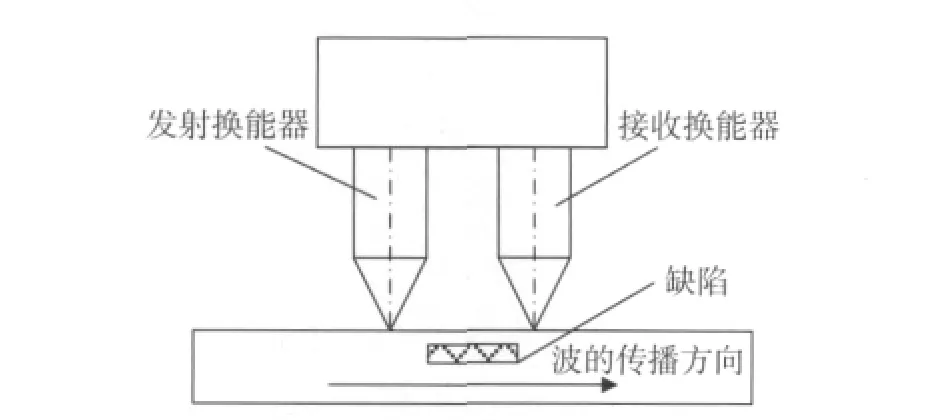

5 定距发送接收法

定距发送/接收检测原理与声-超声检测原理基本相似,是利用声波在复合材料或胶结结构件内的传播规律检测粘接不连续的技术。它采用的是双晶片、双触点的不需要耦合剂的低频超声探头。检测时,以低频电子信号激励发射换能器,超声波经触头进入被检工件。接收换能器通过与发射换能器定距间隔的另一触头拾取经工件传播后的声波,如图6所示。超声波以板波模式横穿工件传播。检测经工件传播的返回信号,返回信号通过幅值与相位显示来表征工件声径上界面完好或脱粘。

图6 定距发送/接收检测原理

依据激励方式的不同,定距发送/接收检测技术又可分为三种模式:扫频模式、脉冲模式和连续波模式。扫频模式通常采用20~40kHz范围的电子扫频激励发送换能器,经触头,在被检工件中形成扫频超声波,接收换能器触头检取经工件传播的超声波。检测并显示返回信号的幅度与相位即可判别声径上完好粘接与不良粘接的效应。脉冲定距发送/接收和射频定距发送/接收的检测原理与扫频定距发送/接收检测相同,只是所用的激励方式不同。

该方法具有多模式,可检测多种复合材料脱粘、分层,能实施现场在线检测,检测灵敏度和深度相对较高,对于五层碳复合材料蒙皮-铝蜂窝结构,可检测缺陷>10mm,例如美国Staveley NDT Technologies公司开发的综合声学检测仪Sonic BondMaster包含有该项技术的扫频发/收、脉冲发/收、射频连续波发/收三种不同的检测模式,可运用于多种复合材料的检测。北京航空工程技术研究中心的耿荣生等人提出了一种基于最低阶反对称板波激励、扫频幅度-相位显示的干耦合检测新方法,基于此方法研制的仪器可检出复合材料常见故障,如脱粘、未粘接及分层等缺陷[19]。

由于该方法中两探头间为定距,且一般距离较短,检测时,只能检测声径上是否存在缺陷,对于大型复合材料的检测,费时费力,检测效率低。但随着C扫描技术的逐渐成熟,将其引入定距发送/接收检测,研究一种基于定距发送/接收的C扫描检测系统,将进一步推动该技术的工程应用。

另外,磁致伸缩技术也是一种较好的干耦合技术,目前只适用于检测金属材料,对于复合材料的检测还需进一步研究。

6 小结与展望

随着复合材料的广泛应用,对于那些不适合使用耦合剂的复合材料部件损伤,干耦合检测方法的应用需求越来越广泛。文章论述的五种声学干耦合技术,操作简单,设备便于携带,能适用于外场检测,能够检测常见的复合材料缺陷。随着技术的发展,这些方法必将在工程上得到广泛地应用。

在干耦合条件下,复合材料检测存在以下局限:外界噪声干扰较大,入射信号衰减严重,接收信号的信噪比低。这些局限性导致检测灵敏度较低。根据目前复合材料干耦合技术的研究现状和存在的局限,下一步的研究工作应主要集中在以下几个方面:

(1)研制先进的干耦合探头,增强发射和接收信号强度,进一步提高精度和灵敏度。

(2)研究和应用先进的信号处理技术,提高信噪比,提高缺陷模式识别能力。

(3)研发能用于C扫描的干耦合检测技术,提高检测效率。

(4)研制干耦合多模式检测仪器,即一种仪器包含多种干耦合检测方法,针对不同材料不同缺陷选取不同的检测模式进行检测。(5)研制出智能化、可视化的便携式干耦合检测仪器,便于现场检测、实时检测。

[1]阮宏斌,郑海平.喷管复合材料扩张段的阵地超声探伤研究[J].固体火箭技术,2002,25(3):73-76.

[2]郑海平,张新春,阮宏斌.超声低频干耦合技术在航天复合材料制品无损检测中的应用[J].固体火箭技术,1998,18(5):17-20.

[3]郑海平,武金宇,阮宏斌,等.非金属复合材料超声干耦合自动探伤方法研究[].陕西省第十届无损检测年会,2006:25-30.

[4]李明轩.声阻法检测原理[M].北京:科学出版社,1976:26-57.

[5]郭海鸥.飞机某型发动机隔音板的声阻抗法检测[J].无损探伤,2004,28(2):42-44.

[6]张淑香,王珏,李明昌,等.金属蜂窝压坑处胶接质量无损检测方法[J].无损探伤,2002,18(6):38-40.

[7]李家伟,陈积懋.无损检测手册[M].北京:机械工业出版社,2002:294-351.

[8]Cawley P,Adams R D.The mechanics of the coin-tap method of non-destructive testing [J].Journal of Sound Vibration,1988(122):299-316.

[9]Peters J J,Barnard D J,Hudelson N A,et al.A prototype tap test imaging system:Initial field test-results[J].AIP Conference Proceedings,2000,509(1):2053.

[10]Srivatsan V,Balasubramaniam K,Nair N V.Artificial neural network based algorithm for acoustic impact based nondestructive process monitoring of com-posite products[J].AIP Conference Proceedings,2003,657(1):1651-1656.

[11]冷劲松,杜善义,王殿富,等.复合材料结构敲击法无损检测的灵敏度研究[J].复合材料学报,1995,12(4):99-105.

[12]闫晓东.飞机复合材料结构智能敲击检系统研究[D].南京:南京航空航天大学硕士论文,2007.

[13]董正宏,王元钦,李静.非接触空气耦合超声检测技术研究[J].无损探伤,2007,31(2):1-6.

[14]Imielinska K,Castaings M,Wojtyra R,et al.Aircoupled ultrasonic C-scan technique in impact response testing of carbon fibre and hybrid:glass,carbon and kevlar/epoxy composites[J].Journal of Materials Processing Technology,2004(157):513-522.

[15]夏利利,杨文革,董正宏,等.非接触超声检测技术在航天无损检测中的研究与应用[J].装备指挥技术学院学报,2007(8):58-62.

[16]董正宏,王元钦,李静,等.航天复合材料空气耦合式超声检测技术研究与应用[J].装备指挥技术学院学报,2007(4):79-84.

[17]Gomez T E.Acoustic impedance matching of piezoelectric transducers to the air[J].IEEE Trans,Ultrasonic,Ferroelectrics,and Frequency Control,2004,51(5):624-633.

[18]Wang Z,Zhu W,Miao J,et al.Micromachined thick film piezoelectric transducer array[J].Sensors and Actuators A Physical,2006(130):485-490.

[19]耿荣生.飞机复合材料粘结质量评价的新方法研究[J].无损检测,2001,23(11):461-464.