曲面零件裂纹缺陷脉冲涡流热成像检测的仿真

宋 林,杨随先,李小建,王 玫

(四川大学 制造科学与工程学院,成都 610065)

复杂几何零件广泛存在于重大装备中,如汽轮机叶片与轮毂、水轮机叶片、风力发电叶片、飞机机身与机翼、发电机轴瓦、高速列车车轮与轮轨等。针对具有复杂几何形态的零件/产品的缺陷检测技术研究已成为目前无损检测研究的重要领域之一,在重大工程装备如高速铁轨、高速列车、大型发电设备的主要零部件、风力发电设备、核电站设备及各种管道、飞机结构及各部件、压力容器的对接焊接接头等重要关键零件无损检测中有着广泛应用,对保障重大工程装备的正常运行具有重要意义。

脉冲涡流无损检测技术是近年来在国际上迅速发展起来的一项零件表面缺陷和亚表面缺陷检测的先进技术[1-3]。红外成像技术作为非接触检测技术,具有快速、准确、安全、检测效率高等特点[4]。因此,将红外成像技术与脉冲涡流无损检测结合,综合运用信号分析、图像处理与特征提取等技术可以实现对缺陷类别的定性、可视化判别和缺陷几何参数的定量评估[5]。

1 脉冲涡流红外热成像检测原理

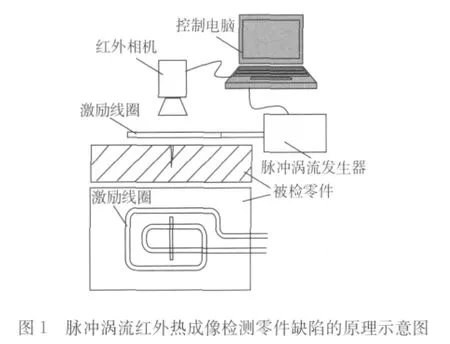

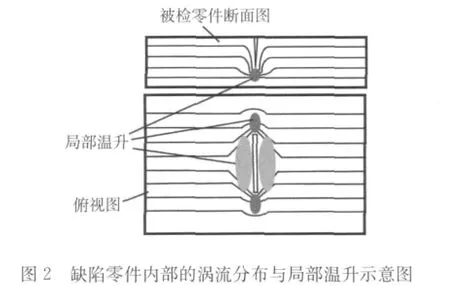

脉冲涡流无损检测的基本原理是基于电磁学中的涡流现象。在导电被测零件外施加高频、大电流的瞬间脉冲信号,当被测零件表面或亚表面存在缺陷时,被测体中的涡流场分布会发生改变,此涡流场的改变在被测体内将引起局部的焦耳热现象。这种材料或零件内部涡流场的变化导致在缺陷位置的局部焦耳热现象,引起材料或零件的局部温升。这种由于焦耳热引起的局部温升可以被红外热像仪记录,从而获得零件的缺陷信息。图1为脉冲涡流红外热成像检测零件缺陷的原理示意图。图2为缺陷零件内部的涡流分布与局部温升示意图。

2 COMSOL多物理场仿真分析平台电热耦合分析方法

脉冲涡流红外热成像无损检测仿真分析属于电磁场与热传导耦合分析问题,可通过COMSOL多物理场仿真分析平台的电热耦合模块AC/DC进行仿真分析。

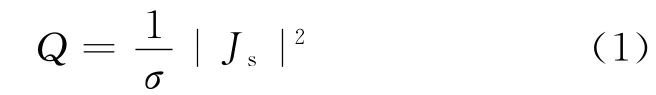

导电材料在外加电磁场(脉冲电流)的作用下会因焦耳热引起温度场的变化。根据欧姆定律,脉冲涡流产生的焦耳热由下式决定:

式中Q为焦耳热;Js为涡流强度;σ为材料的导电率。σ通常是温度的函数,且由下式给出:

式中σ0为材料在温度T0时的导电率;α是材料导电率的温度常数。

假定检测环境温度(T0)不变,则被检零件的热传导方程为:

式中T=T(x,y,z,t),为被检试样的温度场分布;λ为材料的热传导系数,W/m·K;ρ为材料密度,kg/m3;CP为材料的热常数,J/kg·K;q(x,y,z,t)为单位体积的热功,且:

式中q为单位体积的脉冲热密度,由式(1)计算得出;th是涡流的脉冲宽度或加热时间。

设定好被检零件的边界条件后,将式(1)和(3)在COMSOL电热耦合模块AC/DC中联合求解,即可获得被检零件在脉冲涡流作用下的温度场分布。

3 复杂几何零件裂纹缺陷检测仿真分析模型

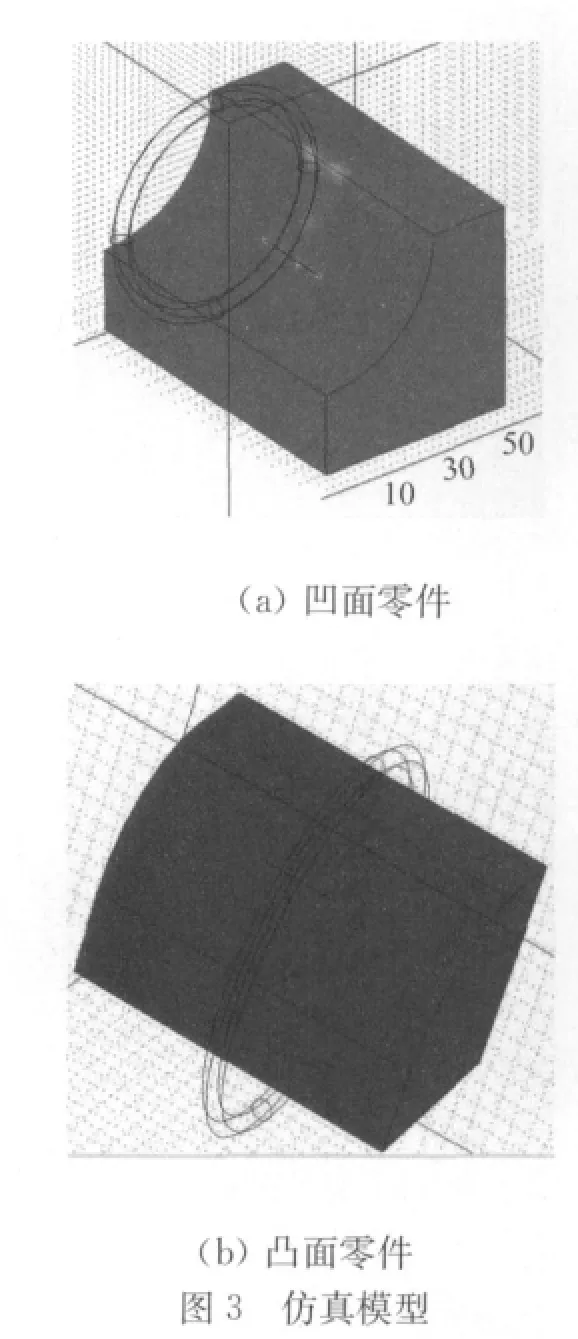

文章利用凸面形态和凹面形态零件分别模拟复杂几何零件的几何形态特征。在COMSOL中建立的仿真模拟模型见图3。

模型几何参数为:零件几何尺寸(长×宽×高)为80mm×50mm×50mm,曲面半径为30mm,激励线圈与零件表面的法向距离为5mm,线圈截面直径为5mm。缺陷假设为非开放性裂纹,几何尺寸(长×宽×深)为20mm×1.5mm×1mm。零件材料假设为结构钢,仿真分析的涡流参数为密度7850kg/m3;导热系数 44.5W/(m·K);热容475J/(kg·K);电阻率10.8802×10-6Ω·m;温度系数12.3×10-6K-1。涡流参数为输入电流350A;频率257kHz;激励时间50ms。

利用COMSOL电热耦合模块AC/DC进行仿真运算,获得了相应的仿真分析结果。

4 仿真结果分析

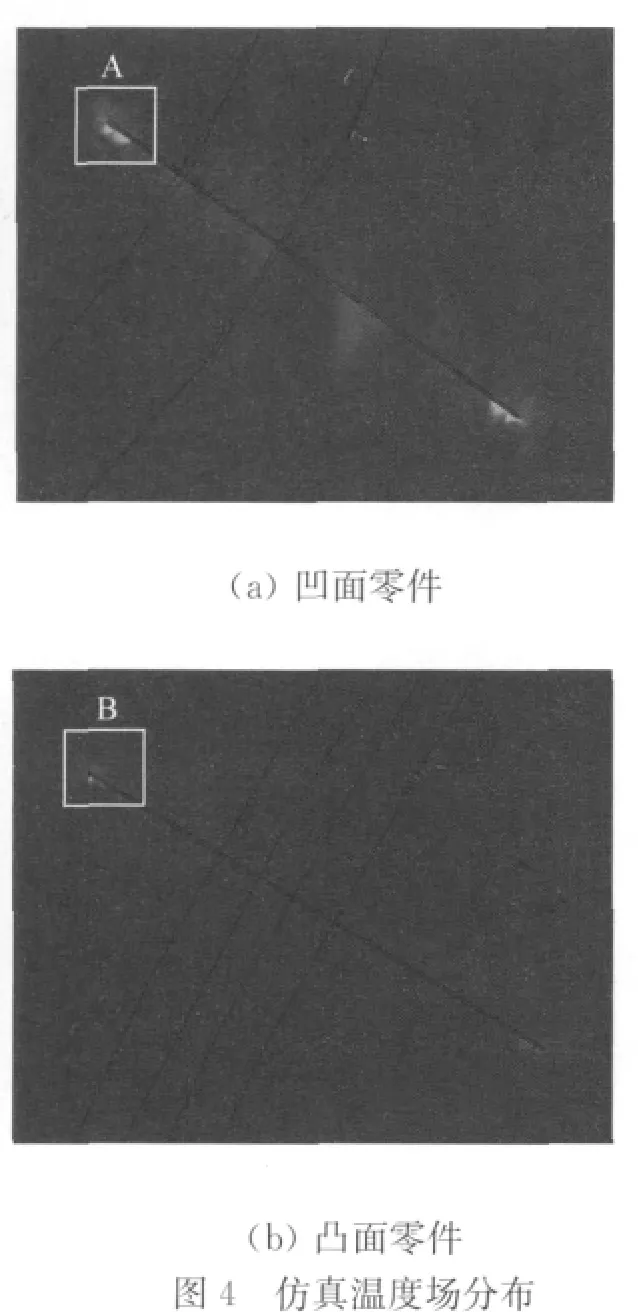

图4为凹面零件和凸面零件经50ms脉冲涡流激励加热后缺陷周围(图4(a)中A和图4(b)中B)的温度场分布图。从图中可以看出,在缺陷的两端出现明显温升,表明采用红外热成像仪可以捕捉到零件上存在的裂纹缺陷。利用此图像可以对缺陷进行定性判断。

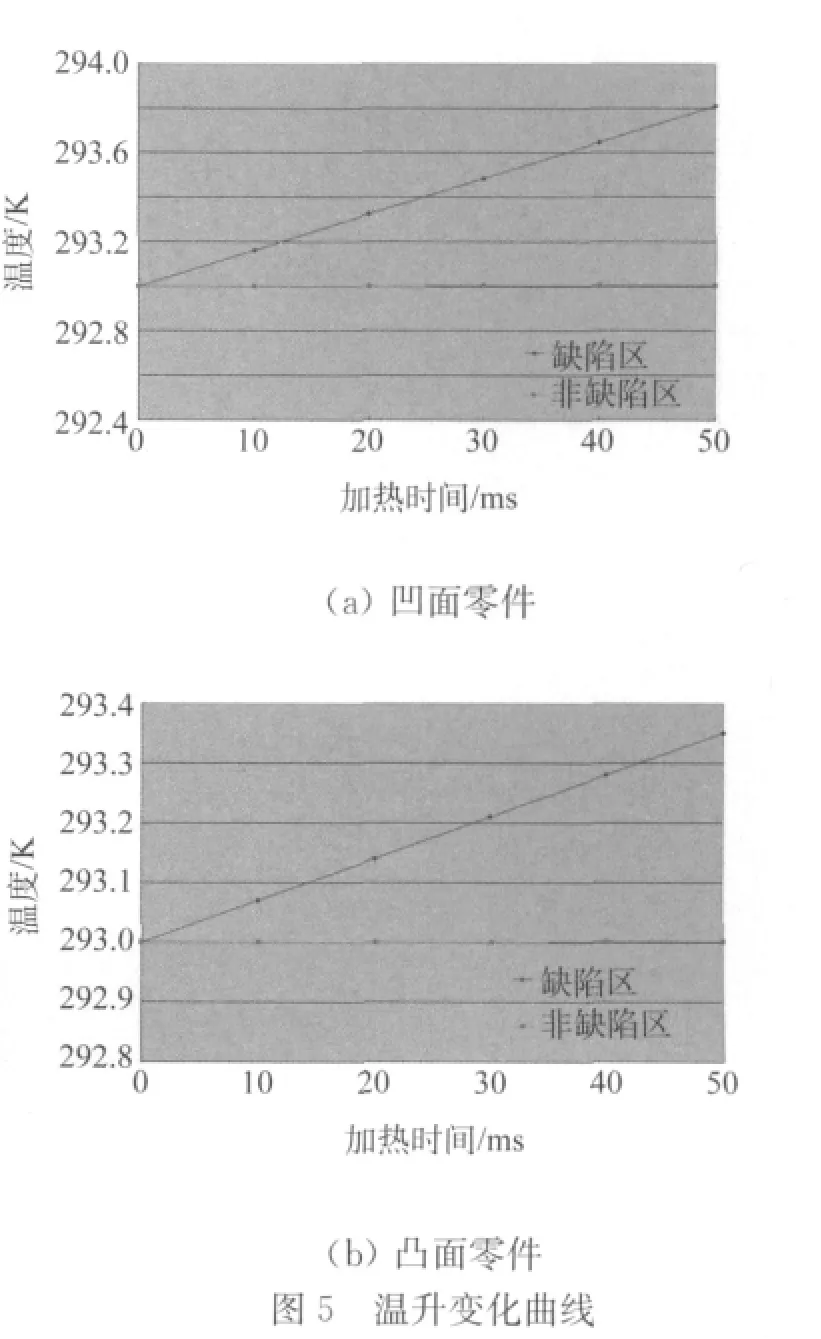

图5为加热过程中在缺陷边沿处以及零件上远离缺陷处的温升变化曲线对照图。在脉冲涡流激励下,由于感应电流的作用,导致在零件内部产生焦耳热,从而引起零件局部的温度升高。从图中可以看出,由于缺陷的存在改变了涡流在零件内部传导的路径,在零件缺陷处涡流密度增加,产生的焦耳热相较于在其它位置所产生的焦耳热多,从而导致缺陷边沿处的温升变化与零件上其它位置的温升变化具有明显差异。曲线的斜率与激励电流、材料热特性、缺陷几何特征有关。当激励信号和材料特性一致时,曲线的斜率仅受缺陷几何特征影响。因此,在积累相当试验数据的基础上,可以利用曲线的斜率特征进行缺陷的定量评估分析。

5 结论

文章仿真分析结果表明,脉冲涡流红外热成像技术能有效检测具有复杂几何形状的零件的裂纹缺陷。并且,通过对热成像图像的后期分析处理,有可能对缺陷进行定量评估。

更多零件缺陷几何特征的脉冲涡流热特性仿真分析和试验研究是课题组已经开始的进一步研究内容,希望通过更加深入的理论分析和试验研究,形成实用化的检测技术方案,为检测系统设计提供基础理论支撑。

[1]Clauzon T,Thollon F,Nicolas A.Flaws characterization with pulsed eddy currents NDT[J].IEEE Transactions on Magnetics,1999,35(3):1873-1876.

[2]Luiza H Ichinose,Yuzuru Kohno,Toshiyuki Kitada Masahide Matsumura.Applications of eddy current test to fatigue crack inspection of steel bridges[J].Mem Fac Eng,Osaka City Univ,2007(48):57-62.

[3]Li Shu,Huang Songling,Zhao Wei,et al.Study of pulse eddy current probes detecting cracks extending in all directions[J].Sensors and Actuators A,2008(141):13-19.

[4]Takahide Sakagami,Shiro Kubo.Applications of pulse heating thermography and lock-in thermography to quantitative nondestructive evaluations[J].Infrared Physics & Technology,2002(43):211-218.

[5]Ilham Zainal Abidin,Gui Yun Tian,JohnWilson,et al.Quantitative evaluation of angular defects by pulsed eddy current thermography[J].NDT&E International,2010(43):537-546.