钝化液在鞍钢天铁酸洗机组的应用

陈春鹏

(天津鞍钢天铁冷轧薄板有限公司技术质量部,天津300301)

1 引言

鞍钢天铁酸轧机组属于连续性生产机组,年产能达150万t。保证机组连续性生产是保证带钢表面质量的前提。机组停机会导致带钢表面缺陷增多,机组运行前期会使带钢表面产生很多物理性损伤。机组停车时,带钢在酸洗机组酸洗段、漂洗段停留时间过长或带钢低速通过酸洗机组酸洗段、漂洗段时,会在带钢表面产生不同程度的锈斑痕迹。由于缺陷在连续生产的带钢中部,不能切除,导致后续镀锌加工时因锈斑点附着力下降造成脱锌现象,严重影响了产品等级及质量。因此,为了提高带钢表面质量,降低锈斑缺陷,在酸洗机组生产工艺中应用了钝化液,保障了产品质量,为企业创造了利润。

2 钝化液

钝化液是一种化学物质。当将很小剂量的钝化液添加到酸洗液中时,可有效减少或阻止酸液对金属的侵蚀。钝化液用于金属表面在储存、运输过程中的保护。钝化液在发挥金属表面保护作用的同时,还应该具备剂量小、环保、经济等特点。

2.1 钝化液主要物理指标

钝化液性质为淡黄色液体,密度为(@25°C),约1.1 g/cm3,pH 值在 5~6(100 g/L 水)之间,溶性是非常易溶解,耐温90℃。

2.2 钝化液的作用

(1)减少酸液对金属的直接腐蚀,避免金属表面出现腐损疤和氢气泡疤。

(2)有效抑制酸雾产生,减少酸洗过程中氢气溢出导致的酸液喷溅。减少酸液消耗量,改善酸液反应。

(3)将金属因被氢化而变脆的机会降低到最小。

(4)最大限度减少表面污点,将表面光洁度提高30%。

2.3 钝化液作用机理

钝化液是通过电化学反应,形成“保护膜”起作用的。在酸洗过程中,金属表面会形成阴极和阳极区域。钝化液以离子的形式存在。这些离子被金属表面带相反电荷的区域吸附并聚集在带钢表面,形成保护膜,抑制带钢中铁离子与酸液的反应,并阻挡电子和铁离子脱离带钢表面,抑制了铁离子溶解。在带钢表面就形成并保持了高浓度的氢离子,其迅速而有效地与带钢表面氧化层反应,加快了酸洗速度。

2.4 钝化液的喂入工艺

钝化液喂入位置:第3个循环槽和漂洗槽;

钝化剂喂入浓度:0.5~1 g/L;

漂洗水温度:40~50 °C;

压力:0.4 MPa。

3 钝化液的应用

酸洗段由3个酸洗槽和5个漂洗槽组成。目的是通过酸洗段内的盐酸酸液将带钢表面的氧化铁皮去除,然后通过漂洗水清洗带钢表面的残留盐酸。

3.1 带钢经过酸洗段易产生的缺陷

经过酸洗、漂洗、烘干的带钢表面应该是银白色的,但是由于酸洗速度较低或是机组由于设备、电气等原因导致机组停机,致使带钢长时间停留在漂洗段内,带钢表面就会产生严重的锈斑和轻微的锈蚀,严重影响了带钢表面质量,对后期的销售带来了极大的影响。

3.2 钝化液的喂入过程及产生的问题

为提高酸洗后带钢表面清洁度,减少由于人为或设备故障造成机组停机或降速运行时带钢表面产生的锈斑缺陷[1],在漂洗段添加钝化液是有效的解决方法。钝化液的添加可以提高带钢表面光洁度;提高生产效率,加快金属基体表面氧化层的溶解;提高经济效益,改善劳动环境,减少硅泥30%以上,避免管路堵塞。

3.2.1 钝化液的喂入过程

酸轧机组每次起车前在酸洗段3号槽和漂洗槽喂入钝化液,保证由于机组减速运行或停机时带钢在酸洗段和漂洗段长时间停留后的表面质量。在钝化液的喂入过程,酸洗工艺数据要做相应的调整进行配合,使钝化液充分发挥其作用,减缓带钢的腐蚀速度。喂入钝化液后要使其与酸液、漂洗水在一定的温度下进行充分混合,达到最佳的配比状态;调整酸洗槽出入口的压力及侧喷泵的流量来控制钝化液量[2]。3.2.2 钝化液喂入后产生的问题及改进措施

钝化液喂入后从根本上解决了由于机组停机产生的锈斑的问题。但是起初的效果并不理想,而且还产生了新的问题,在机组停机后重新启动时停机锈斑有改善,但是没有达到预期的效果,仔细观察后发现带钢表面有明显泡沫状斑点。经过轧机的放大作用,此斑点被明显放大,严重影响表面质量。经过多次实验发现,钝化液喂入后,必须对酸洗工艺进行精确调整以适应钝化液,使钝化液在酸洗漂洗槽内达到一个理想的比值,发挥其应有的作用。具体改进措施如下:

(1)酸液温度的最高值就是酸洗模型设定的计算值。一般设置为86℃,最低值设置为80℃。

(2)紊流酸洗槽入口侧的最高压力控制在0.4 MPa,最低的压力控制在0.05 MPa。

(3)紊流出口侧的最高压力控制在0.4 MPa,最低的压力控制在0.15 MPa。

(4)侧喷泵的最大流量一般为90 m3/h,最小流量为30 m3/h。

经过以上改进,带钢表面的停机锈斑得到了改善,泡沫状斑点消除,带钢表面的质量达到了理想的状况。

4 钝化液喂入后带钢表面质量效果

4.1 停机锈斑实验对比

酸洗机组停机数小时后观察钝化液喂入前停机锈斑:在机组停机数小时后,进行后退带钢20 m的操作后机组启动,在漂洗段停机锈斑还是明显;酸洗段停机锈斑中部留有较轻的痕迹。

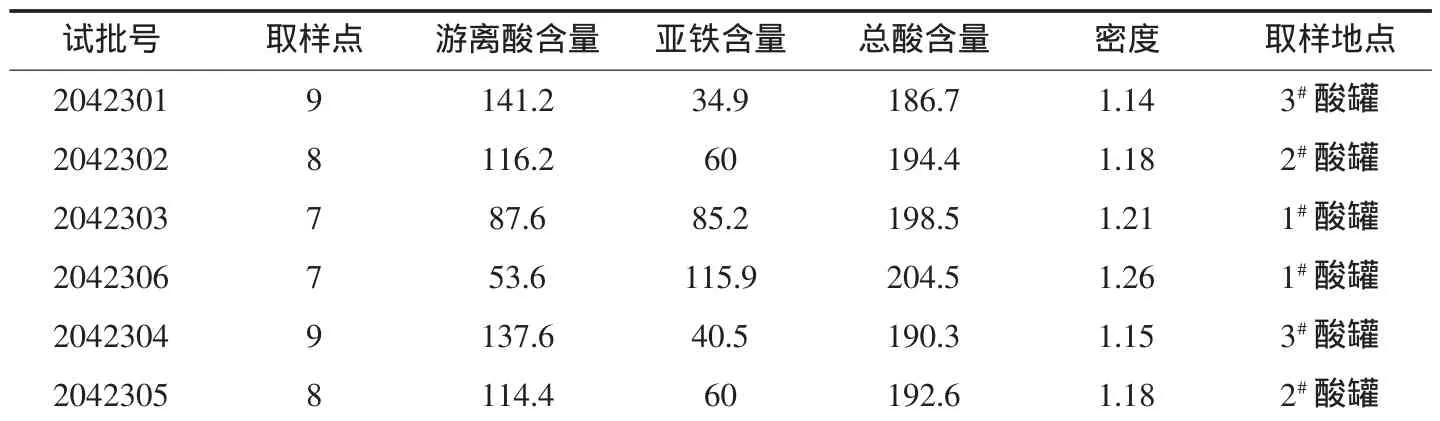

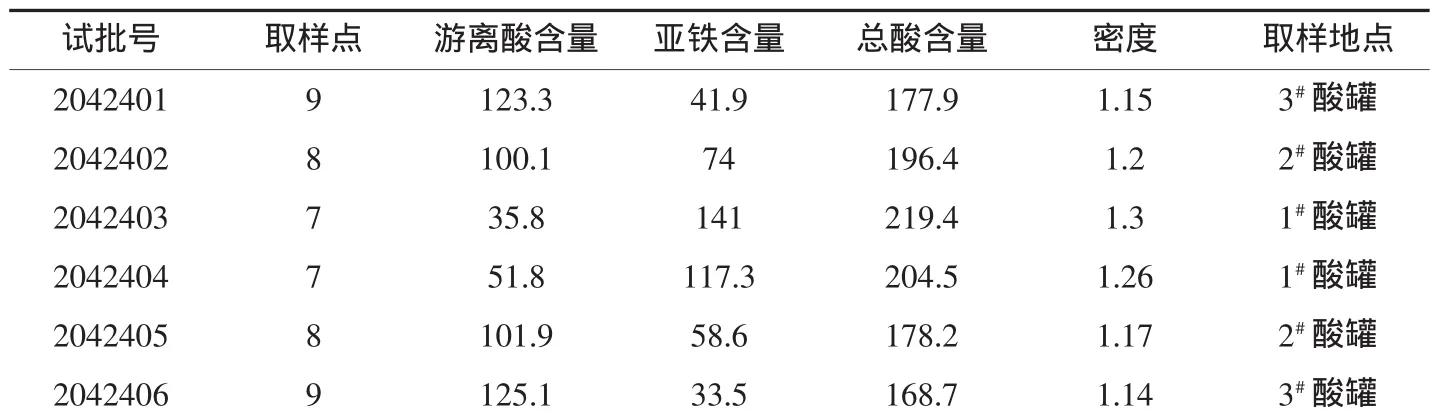

酸洗机组停机数小时后观察钝化液喂入后停机锈斑:在机组停机数小时后,没有进行后退带钢操作,直接启动机组,在漂洗段停机锈斑依旧明显,且表面红色锈迹面积较大;酸洗段停机锈斑消失,带钢中部没有锈蚀斑迹。钝化液喂入后酸洗液化验参数对比见表1和表2。

表1 实验前数据(2012-04-23)

表2 实验后数据(2012-04-24)

通过喂入酸洗钝化液,溶液中的游离子含量与亚铁含量明显降低,带钢的腐蚀速度得到了有效控制。

4.2 钝化液喂入后效果

(1)喂入酸洗钝化液前带钢表面呈暗红色发黑,带钢表面摸上去粗糙,污迹严重。喂入酸洗钝化液后,带钢表面呈亮白色,手感光滑,没有污迹。因此酸洗钝化液使得带钢表面质量得到提高,带钢颜色更为均匀,清洁度得到改善。

(2)通过喂入酸洗钝化液,有效抑制了由于机组停机或是缓速运行时带钢长时间在酸洗槽和漂洗槽所产生的严重锈斑和轻微锈蚀。没有喂入酸洗钝化液前,酸洗机组停机数小时后重新启动机组后,从漂洗槽出口观察带钢表面,见图1。

通过喂入酸洗钝化液后,酸洗机组停机数小时后重新启动机组后,从漂洗槽出口观察带钢表面,如图2所示。

图1 喂入钝化液前带钢表面图

图2 喂入钝化液后带钢表面图

喂入钝化液后没有出现锈斑和锈蚀现象发生。由此可知,酸洗钝化液有效抑制了停机锈斑和过酸洗现象。

(3)钝化液是由碳、氢、氮、氧各元素组成的有机化合物水溶化后的药剂。加热后水分蒸发,再继续加热至250℃以上,被分解成氨、氮气、二氧化碳、水蒸气等低分子化合物。因此,在与带钢反应时(600~700℃),钝化液被分解,扩散,所以不会对设备造成不良影响。钝化液不挥发,无任何刺激气味,通过酸洗后的水洗处理能被完全去除,因此钝化液也不会对后道工序造成影响。

(4)酸雾现象得到改善,钝化液喂入前带钢经过酸洗槽和漂洗槽时,周围会产生大量酸雾,使库区中成品钢卷表面以及磨辊间停放的辊系表面产生锈蚀,影响了产品质量及辊系的磨削质量。通过在酸洗机组生产工艺中喂入钝化液,有效抑制了酸雾的产生,消除了库区中成品钢卷表面以及辊系表面锈蚀现象。

(5)通过喂入钝化液,在轧机出口下线的带钢表面的平均反射率有了大幅度提高,平均粗糙度有了大幅度的下降。带钢表面颜色已经由喂入钝化液前的暗红色变为亮白色,手感由粗糙变为光滑。

(6)铁损得到有效抑制,钝化液喂入前带钢在酸洗槽与漂洗槽长时间停留时,带钢表面铁离子与酸液反应生成大量锈斑,造成带钢表面铁离子损耗严重。通过喂入钝化液,有效抑制了带钢表面铁离子与酸液的反应,降低了铁离子损耗。

5 结束语

天津鞍钢天铁冷轧薄板有限公司在酸洗机组生产工艺中应用酸洗钝化液后,有效抑制了因带钢长时间停留在酸洗槽和漂洗槽所产生的严重锈斑和轻微锈蚀,提升了带钢表面光洁度,提高了带钢表面整体质量。

[1]许恒军.材料科学[M].北京:北京工业大学出版社,2001.

[2]陶映初.钢铁材料酸洗化学[M].北京:科学出版社,1993.