一种全新的气动打刀缸

梁 炜

(常州市国鼎机械有限公司,江苏常州 213118)

1 打刀缸的现状

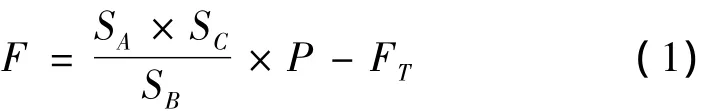

打刀缸是数控机床自动换刀必备的部件。打刀缸通常有气动打刀缸和液压打刀缸2种。其中液压打刀缸一般在带有液压站的机床上使用,而没有液压站的机床一般均采用气动打刀缸,因气动打刀缸采用压缩空气为动力源,简单经济,广受市场认可。气动打刀缸一般有2种形式:(1)纯气动打刀缸。这种打刀缸一般采用多层气缸形式,该气缸体积大、重量重、出力小、成本高。现该打刀缸基本上被市场淘汰。(2)气液增压式打刀缸。这种打刀缸是目前市场上普遍采用的一种打刀缸。如图1所示,压强较小的气压作用在活塞片2的A面上,活塞片2与活塞杆3刚性连接,在活塞片2的A面上所产生的压力全部传给活塞杆3,这样,在活塞杆3的B面上将产生较大的压强,再利用油缸筒4里的液压油所传递的压强不变的原理,即在活塞5的C面上所承受的压强与活塞杆3B面上的压强相等,而活塞5的C面的面积远大于活塞杆3B面的面积,故在活塞5的C面上将产生较大的输出压力。在不考虑摩擦力的情况下,气液增压式打刀缸的打刀力F为

式中:F为打刀力,N;SA为A面的面积,cm2;SB为B面的面积,cm2;SC为C面的面积,cm2;P为压缩空气压强,N/cm2;FT为弹簧6的弹力,N。

从图1可以看出:SA和SB远大于SC,这样只要选择适当的SA、SB和SC就能使数控机床能利用成本较低的气压产生其主轴所需的较大松刀力。

气液增压式打刀缸具有结构简单、成本低的特点,故受到市场的广泛认同,是目前市场上使用最多的一种打刀缸。但由于其受到结构的制约,其存在下列缺点:

(1)由于采用液压油,长期使用后易产生漏油、泄油现象,从而导致无法松刀及污染环境。

(2)气液增压缸的活塞片2行程较长。从而导致活塞5运行速度较慢,数控机床的主轴松刀时间较长,影响数控机床的生产效率。

2 机械增力式打刀缸

为了克服气液增压式打刀缸的缺点,我公司在2010年8月开发出一种全新结构的打刀缸——机械增力式打刀缸。该打刀缸具有快速、高效、环保和免维修的特点,是气液增压式打刀缸的替代产品。

2.1 工作原理

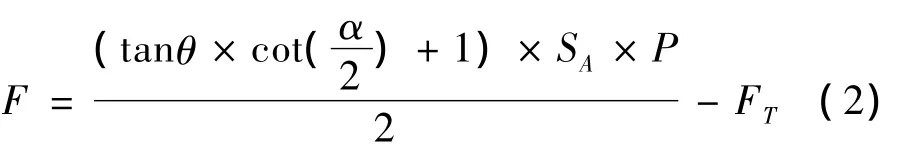

机械式增力气缸的工作原理如图2所示:作用在活塞片2A面上的气压通过锥体6的两锥面把力传递给2个滚柱5,滚柱5上的力作用于轴承4,其中有2个轴承4安装在活塞9上,作用于轴承4上的力最终将体现到活塞9上;锥体6的两锥面在传递力时将起到增力作用。在不考虑摩擦力的情况下,机械式增力气缸的打刀力F为

式中:F为打刀力,N;SA为A面的面积,cm2;θ为滚柱5和轴承4的中心连线与2个滚柱5中心连线的夹角,(°);α为锥体6两锥面的夹角,(°);P为压缩空气压强,N/cm2;FT为6根弹簧7的总弹力,N。

从公式(2)中看出:当输入的压缩空气压强P一定时,打刀力F的大小与锥体6的两锥面夹角α有关,α越小,打刀力F就越大;另外,打刀力F的大小与滚柱5和轴承4的中心连线与2个滚柱5中心连线的夹角θ有关,θ越大,打刀力F就越大,而θ在活塞9运动过程中处于不断的变化状态,随着活塞9的伸出,θ角将逐渐变大,故机械增力式打刀缸的打刀力F是随着活塞9的伸出而逐渐增大的。理论上,打刀力F越大越有利机床打刀,要得到足够大的打刀力F只要使锥体6的两锥面夹角α足够小,但数控机床需要打刀缸具有一定的打刀行程;锥体6的两锥面夹角α越小,为得到一定的打刀行程,就需要活塞片2的行程越长,这样将增加打刀缸的打刀时间,影响数控机床的生产效率。故锥体6的两锥面夹角α的大小选择至关重要,一方面要确保打刀缸具有数控机床松刀所需的足够打刀力,另一方面要在保证打刀缸打刀行程的条件下使活塞片2的行程尽量短,以便机床提高打刀效率。

2.2 特点

机械增力式打刀缸与气液增压缸相比,具有以下特点:

(1)不用液压油,节省能源。

(2)不会产生漏油、泄油现象,没有环境污染。

(3)打刀速度快。打刀时间比同等规格的气液增压式打刀缸可减少40%。

(4)打刀力随打刀行程增加逐渐加大,减小打刀螺栓与主轴拉杆的冲击力,延长主轴轴承寿命。

机械增力式打刀缸为数控机床提供了一种新的松刀用装置,其具有快速、高效、环保和高可靠性的特点。

该缸为我公司专利产品,自2010年下半年投放市场后,受到所有用户的一致认可,目前其市场占有率越来越高。事实证明:机械增力式打刀缸的采用将会有效地减少机床的故障率,提升机床的换刀性能。