高密度网眼孔板分段冲孔工艺及技术装备

梁 睦 梁东凯

(①中原工学院机电学院,河南郑州450007;②河南省煤炭高级技工学校,河南新郑 451199)

在与美国杜邦公司合作生产的腈纶设备中,有一种帘子网版,需要在3 050 mm×410 mm的不锈钢板上制35 489个4.76 mm×1.19 mm的长圆孔,网眼孔形布局如图1所示。

笔者当时面临的加工难题有两个:

其一:如此密集的网眼布局(直接按3.57 mm×3.175 mm呈品字形布置冲头),冲头在冲模上无法固定;

其二:原有冲床数控进给机构的工作行程是:X坐标(长度方向)为2200 mm,Y坐标(宽度方向)为1200 mm;可满足一般国产钢板(尺寸为2 100 mm×1 000 mm)网板的冲孔加工要求;但是原设备进给丝杠长度只有2 500 mm,无法满足3 050 mm的进给长度加工要求。

为解决加工难题,笔者首先采用了套冲工艺,解决冲头固定的难题。即冲头按6.35 mm×10.71 mm间隔呈品字形(如图2中阴影的长圆孔)布局,每次纵向间歇性进给7.14 mm。具体做法是:用一20 N·m、步距角1.8°的步进电动机,驱动一直径40 mm、螺距3 mm的单头丝杠,每次转动476个步距角,间歇性进给7.14 mm,由冲头相对钢板冲孔一次。累积冲孔形成的网眼布局如图2所示。

脉冲数计算如下:

板料相对于冲头每前进7.14 mm,步进电动机驱动丝杠需要转动的角度为:

折算成步进电动机需要输入的脉冲电流数为:

上述计算中:L为欲冲孔板料每间歇性进给一次需要前进的距离;S为丝杠导程;φ为板料每间歇性进给一次,步进电动机需要驱动丝杠连续转动的角度;θ为步进电动机的步距角;N为板料每间歇性进给一次,驱动电源需要向步进电动机输入的脉冲电流数。

采用上述套冲工艺的优点是:解决了冲头固定和连续冲孔工艺的基本难题,为原设备改造提供了最经济的可行性方案。但是其缺陷也是十分明显的,在冲孔后的钢板两头,各留下一排漏冲的虚位,以待另外补冲。

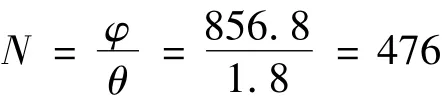

加长丝杠是解决进给行程最简单的方法,但需要在加长丝杠的同时加长滑座[1],并重新考虑进给滑座的合理支撑,其改造工作量大、成本高、改造工期时间较长,不仅难于满足生产进度的时间要求以及停机改造工期太长对近期生产任务的完成,也有十分不利的影响。另外,加长丝杠的方案缺乏现场应变的灵活性,如这次为满足3 100 mm的板长进给要求改造了冲床,下次再有更长的产品仍然难以加工[2],因此,这不是一个很好的改造方案。为此,我们采用了增加定、滑尺工装,重复定位,分段冲孔的工艺方案。图3所示为改进后的板料重复定位进给机构。

图4所示为始冲状态。我们在原滑台6上固定了1根3 750 mm长的定尺14,并在定尺14上安装1根3 300 mm长的滑尺10,滑尺长度以加工板长而定[3](本方案加工板长为3 100 mm),以保证被加工板料的长度固定要求;定尺长度依滑尺重复定位要求(定位滑块设置)及定位后系统刚度要求而定。冲孔加工前,被加工板料4由板料定位块5、13定位后,用夹钳8夹持固定在滑尺10上,在滑尺一端固定一撞块11,并将死挡铁12紧靠在撞块11上(以备将来为提高功效重复定位之用),然后将滑尺10与定尺14间用T型螺钉固定[4]。冲孔加工时,先将板料中心对准冲头中心,利用原数控小孔冲床控制系统的数显脉冲数确定位置,并保证此时滑座进给行程大于板料长度的一半。

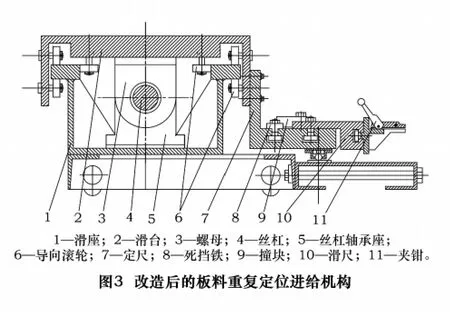

然后开动冲床,使板料由中间向一边冲孔加工,按数显脉冲技术操作,完成板料进给一半行程的冲孔后停机,这时冲孔已达到被冲孔板料一头的边缘,如图5一半冲程所示。

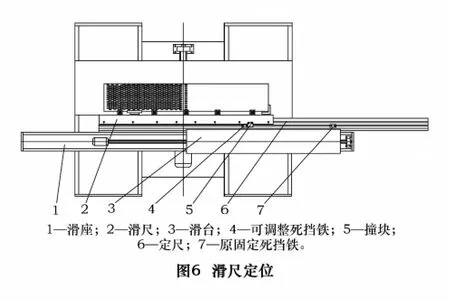

紧接着如图6滑尺定位所示,松开定尺6与滑尺2间的紧固T型螺钉,抽动滑尺2,使板料中心回到冲头中心加一步进给量的位置(图中两排孔中间空位),并考虑冲孔后板料的延伸量,尽量保证续冲后,对接处的孔距误差小于±0.1 mm,再将另一死挡铁4靠紧滑尺定位后的另一端[5](为下一步重复定位方案之用),并固定在定尺6上,用T型螺钉固定定尺6、滑尺2。

然后再开动冲床反向进给(如前一半冲孔时,步进电动机驱动丝杠顺时针转动,在滑尺相对于定尺移动、固定后,步进电动机应驱动丝杠按逆时针转动),按脉冲数显完成另一半板料进给行程的冲孔加工。如图7所示,在采用了重复定位的分段冲孔工艺后,原来套冲工艺漏冲的那一排孔,也得到了十分合理的补冲,使加工工艺圆满地达到了图纸设计的技术要求。

由此完成了一次板料全长行程的冲孔初步调整操作。进一步比较冲孔对接处的缺陷,逐步调整死挡铁3的位置,使两次冲程连接处的孔距误差小于±0.1 mm,直到对接处满足要求为止。这样死挡铁1与3不再变动,利用撞块2相对于两处死挡铁的固定位置重复定位,操作即可加快。装夹板料后(板料相对滑尺也有一个死定位),让滑尺靠紧定尺一端的死挡铁,用T型螺钉固定定尺与滑尺,开动冲床,按脉冲数显示完成板料一半行程的冲孔加工;松开T型螺钉,抽动滑尺,使滑尺上固定的撞块靠紧定尺另一端的死挡铁(这就是文中所提的重复定位),拧紧T型螺钉,固定定尺滑尺(不再考虑冲孔对接问题),开动冲床反向进给,按脉冲数显示完成另一半的板料冲孔加工,卸料、装料,然后再重复这一操作过程。

采用此改造方案,在2个死挡铁没有固定前,由于每次冲孔到一半时,都需要仔细对接下一半的冲孔位置,否则就会出现次品、甚至是废品,所以生产效率较低,每一张板料需要冲孔35~40 min。在死挡铁位置固定后,利用撞块相对于死挡铁间固定位置的重复定位,每张板料的冲孔加工时间可减少20~25 min,十分明显地提高了加工质量和效率。另外,板料冲孔长度可以拓宽为0~4 800 mm,原设备改造工作量小,结构简单,用少量的改造资金解决了生产关键问题。因此笔者认为,对于长板冲孔中小批量生产,在进给丝杠不够长的情况下,采用定滑尺机构重复定位,分段冲孔工艺是一种行之有效、切实可行的方案。笔者采用此方案,顺利地解决了进口板料出口产品加工的技术难题,为企业创造了良好的经济效益。

[1]濮良贵.机械设计[M].北京:高等教育出版社,2007:380-408.

[2]孙桓,陈作模.机械原理[M].北京:高等教育出版社,2005:196-227.

[3]黄平.常用机械零件及机构图册[M].北京:化学工业出版社,1999:392-413.

[4]黄真.空间机构学[M].北京:机械工业出版社,1991:113-120.

[5]成大先.机械设计图册[M].北京:化学工业出版社,2000:203-251.