加工中心立柱与床身螺栓联接对立柱静刚度的影响*

张功学 韩兵兵

(陕西科技大学机电工程学院,陕西西安 710021)

在研究DVG850高速立式加工中心整机静刚度的过程中,影响刚度的因素众多,部件结构、布筋方式和联接方式都将对加工中心主体的刚度产生影响。以往我们多把研究重点放在结构和布筋方式的改变上,往往忽略了联接刚度的影响。联接刚度的影响是不容忽略,它主要受到联接处的材料、几何形状、接触面硬度、几何精度和加工方法等因素影响。因此我们可以考虑从此角度来增加联接部位的刚度,从而提高加工中心的整体刚度[1]。

1 加工中心结构及简化模型

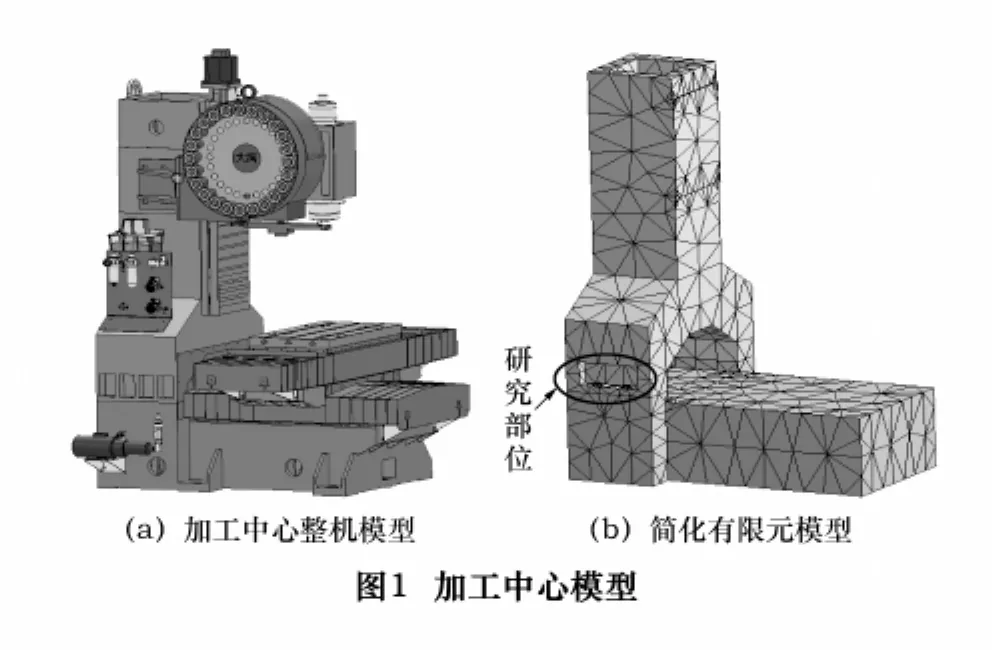

高速立式加工中心是由床身、滑座、工作台、立柱、主轴箱、主轴等主要部件组成,此外还包括刀库、导轨、滑块、丝杠、机电座、联接螺栓等零部件,润滑系统,数控系统,液压系统等。在利用workbench分析中,为了节省时间和受分析能力的限制,要对一些细小的结构进行简化。本文主要对床身和立柱两大部件间的螺栓连接进行分析,故对距螺栓较远且不会影响到分析的一些部件。例如,对模型中的倒角、地脚螺栓、冷却系统和刀库等进行了忽略,加工中心的简化结构模型和有限元模型如图1所示。

2 基于workbench的位移分析

2.1 加载及网格划分

表1 立柱在不同螺栓凸缘组合下的位移 μm

加工中心在工作过程中,力是通过刀具加到主轴箱上,再由主轴箱通过滑块作用到立柱上,在分析过程中我们在刀具位置施加远程力作用在立柱上。远程力的大小为 300 N,作用坐标x为 11.345 mm;y为721.33 mm;z为760.00 mm。网格划分采用 workbench中的自动网格划分功能,共划分nodes数目为7 704,单元elements数目为4 004个,如图1a所示。床身通过地脚螺栓同地面联接,由于研究的是立柱同床身之间的螺栓联接对整机静刚度的影响,直接在简化模型的床身底面施加固定约束[2]。

2.2 分析的数据结果

通过workbench软件分析,我们可以找出不同凸缘厚度和螺栓直径配合下的立柱位移,共100组数据,其中数据的选取是在原有数据螺栓直径26 mm,凸缘厚度50 mm的基础上进行的变化,得出的位移数据见表1。

2.3 建立三维曲面图及二维曲线图

根据刚度公式:

和表1中的位移数据进行三维曲面图绘制,以凸缘厚度和螺栓直径为自变量,整机静刚度为因变量,建立的三维曲面图如图2所示,从图中可以看出在不同螺栓直径、凸缘厚度配合下的刚度分布情况[3]。

以螺栓直径为27 mm为代表,绘制出立柱刚度随凸缘厚度的变化曲线(图3),通过曲线图我们可以看出立柱刚度随凸缘厚度的变化情况。

2.4 图表分析

从图2可以看出立柱的位移情况整体上随螺栓直径的增加而波动变化;同时位移的情况受凸缘厚度影响,随着凸缘厚度的增加立柱位移先减小后增大,即立柱的刚度并不会一直随着凸缘厚度的加大而增大,而是刚度首先得到了提高,当厚度继续增加时刚度受到削弱。

表3 凸缘厚度为58 mm时的螺栓直径-立柱刚度数据

从表1和图2中我们可以看出在凸缘厚度为50 mm、螺栓直径为26 mm的周围能找到最佳组合点,使得立柱的刚度得到优化。最优组合点况如下:螺栓直径、凸缘厚度分别为23、58 组合,28、56 组合,27、54 组合,29、40组合时立柱的刚度值相对较大,组合相对合理。

图3为螺栓直径为27 mm时立柱位移随凸缘厚度改变的变化情况,位移先减小后增大,随后又有减小的趋势。分析变化情况得知首先位移的减小为凸缘厚度的影响,随后的位移增加为螺栓长度的增加使得螺栓承受拉力的能力减弱,从而使得刚度变小;之后位移又出现减小的情况为螺栓组抵抗一定转矩时,凸缘厚度的增加使得抵抗转矩M=F×L中的L增大,从而使得F减小的缘故,即螺栓承受的力减小(如图4)。

2.5 位移插值函数拟合

从表1中取出典型的螺栓-位移和凸缘厚度-位移的分布数据,利用数值分析中的函数插值法对螺栓直径-位移、凸缘厚度-位移数据进行函数拟合。本文中采用拉格朗日插值法对函数进行了插值拟合[4]。典型数据如下:

拉格朗日插值基函数

插值函数公式

通过拉格朗日插值公式可得出

螺栓直径-立柱位移函数

凸缘厚度-立柱位移函数

3 结语

通过对曲面图的分析得出结论:

(1)螺栓直径和凸缘厚度会直接影响加工中心的联接刚度,刚度随螺栓直径的增加呈波动变化趋势,在直径为23 mm、25 mm、29 mm联接刚度表现良好。

(2)随凸缘厚度的增加立柱的刚度曲线先波动上升,上升到一定程度后下降,规律原因见图4分析。

(3)通过三维图谱,我们可以确定出在分析范围内的几个最佳配合方式,当螺栓直径和凸缘厚度分别为(23,58)、(25,56)、(27,54)和(29,40)时的位移相对较小,联接刚度相对较高,为优良配合。

(4)利用函数插值的方法,拟合出了螺栓直径为27 mm时的凸缘厚度-位移函数和凸缘厚度为58 mm时的螺栓直径-位移函数,可通过公式求出刚度值。

以上的结论可以对联接刚度的提高和优化设计起到很好的指导作用。

[1]文怀兴,夏田.数控机床系统设计[M].北京:化学工业出版社,2009(2).

[2]李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2008.

[3]张功学,刘超峰,张淳,等.DVG850高速立式加工中心主轴箱灵敏 度分析[J].组合机床与自动化加工技术,2010(10).