Al2O3基陶瓷刀具车削300M超高强度钢的刀具寿命研究*

刘维民 艾 兴 赵 军 王宝林

(山东大学机械工程学院,山东济南 250061)

300M超高强度钢具有超高的强度、高的硬度以及韧性好等优良的综合性能,被广泛应用于航空航天工业,特别适于制造飞机起落架等关键承力构件[1]。但从加工性能的角度看,是一种典型的难加工材料[2]。切削加工过程中产生的切削力大、切削温度高,使得切削速度低、刀具寿命短,直接影响到它的加工效率。

目前国内外加工高强度钢主要选用硬质合金、陶瓷刀具和CBN刀具[3-6]。硬质合金刀具的耐热温度相对较低,不适于高速切削加工;CBN刀具的整体性能比较优异,适于高速切削加工,但是由于价格因素,其应用受到了限制;陶瓷刀具耐热性好,高温化学性质稳定,适合于高速切削加工[7-9]。其中Al2O3基陶瓷刀具性能优、价格低,在高速加工高强度钢时应用较多。

本文对Al2O3基陶瓷刀具高速干车削300M超高强度钢中的刀具磨损及刀具寿命进行了研究,并通过对刀具寿命的分析,为Al2O3基陶瓷刀具干车削300M超高强度钢提供较为合理的切削参数。

1 试验部分

1.1 试验条件

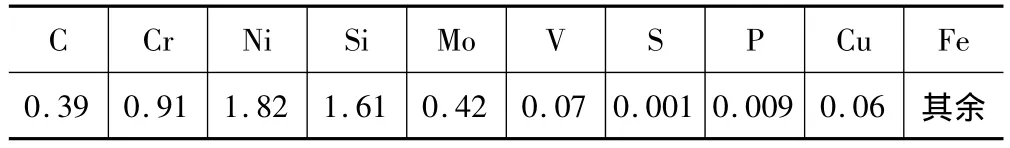

试验在PUMA200MA数控车床上进行(最高转速为6 000 r/min),工件材料是调质热处理后的300M超高强度钢棒料,硬度为42±3 HRC,其成分见表1。刀具采用Al2O3基陶瓷刀片,牌号为LTZ1(采用热压烧结工艺自制),刀具前角 -5°,后角 5°,主偏角 45°,带负倒棱。

在试验中选用后刀面磨损量VBmax=0.6 mm作为刀具磨钝标准,使用工具显微镜测量后刀面的磨损量。试验结束后,采用扫描电镜(SEM)和能谱分析技术(EDS)对磨损后的陶瓷刀具进行观察分析,研究陶瓷刀具切削300M超高强度钢时的磨损形貌。

表1 300M超高强度钢的化学成分(wt%)

1.2 刀具寿命模型

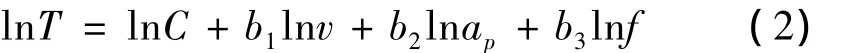

根据广义泰勒寿命公式,切削过程中刀具寿命与切削参数(切削速度v、进给量f和切削深度ap)呈指数变化,可用下列指数函数表示[10]:

式中:C为切削系数;v为切削速度,m/min;ap为切削深度,mm;f为进给量,mm/r;b1、b2、b3为切削指数。

将式(1)两边取对数,得到下列线性方程式:

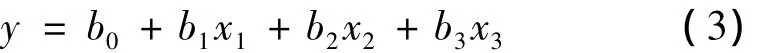

将式(2)简化后,可得三元线性方程的一般式:

建立刀具寿命的线性回归方程,用矩阵形式表示:

式中:ε为试验随机变量误差。

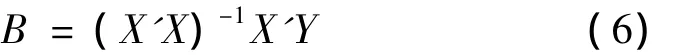

根据最小二乘法,设b0、b1、b2、b3分别为 β0、β1、β2、β3的最小二乘估计,则线性回归方程为:

由式(6)求出回归系数:

式中:X'为X的转置矩阵,(X'X)-1为X'X的逆矩阵。

为获得刀具寿命经验公式,采用了对角正交回归法安排试验[11],这可以有效地减少试验次数,节省试验时间。对角正交回归法的试验条件为:切削速度300 m/min、600 m/min;进给量 0.05 mm/r、0.2 mm/r;切削深度0.1 mm、0.2 mm。切削试验的切削用量组合、水平编码及试验结果见表2。

表2 试验参数、水平编码及试验结果

2 试验结果与分析

2.1 刀具磨损

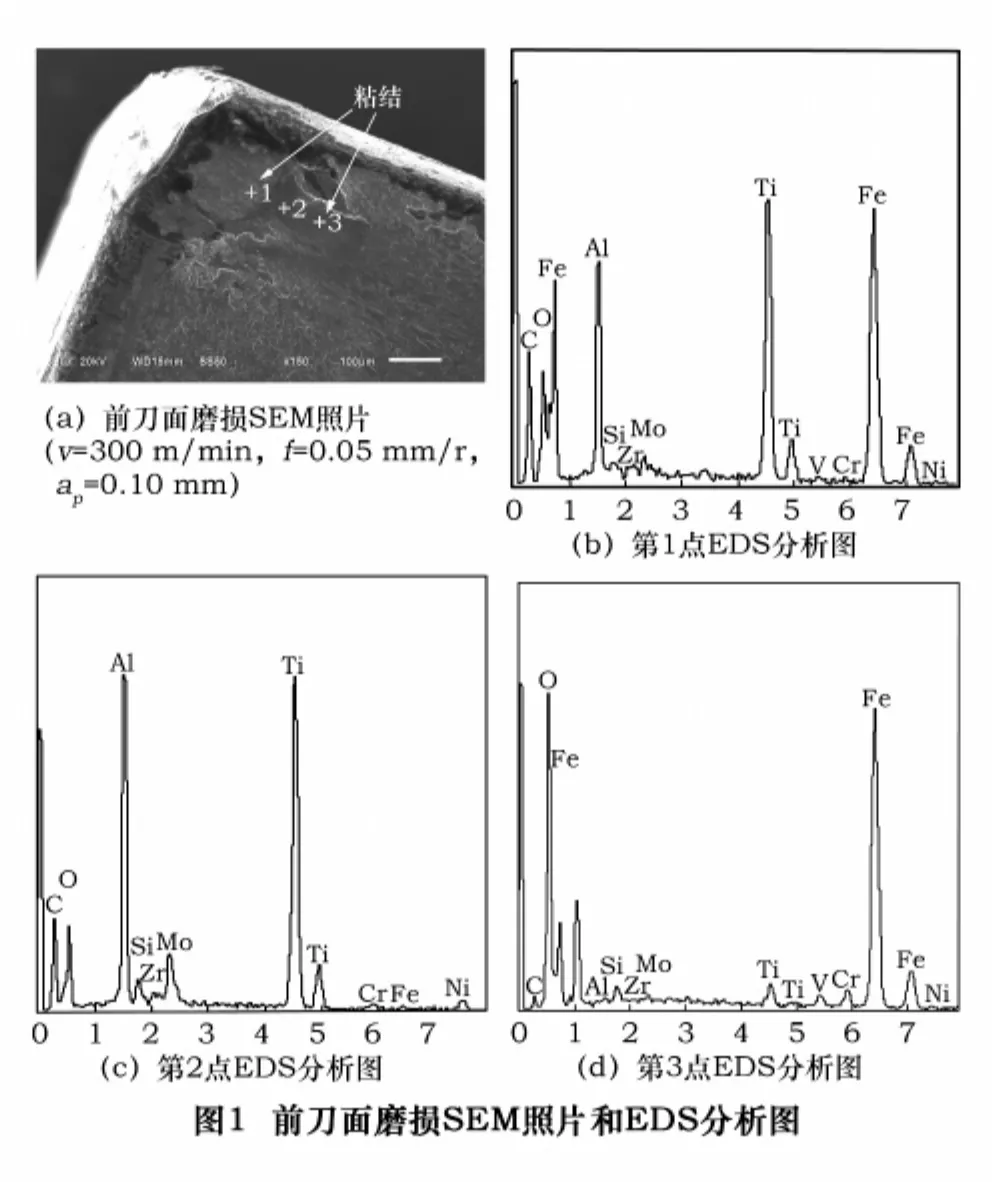

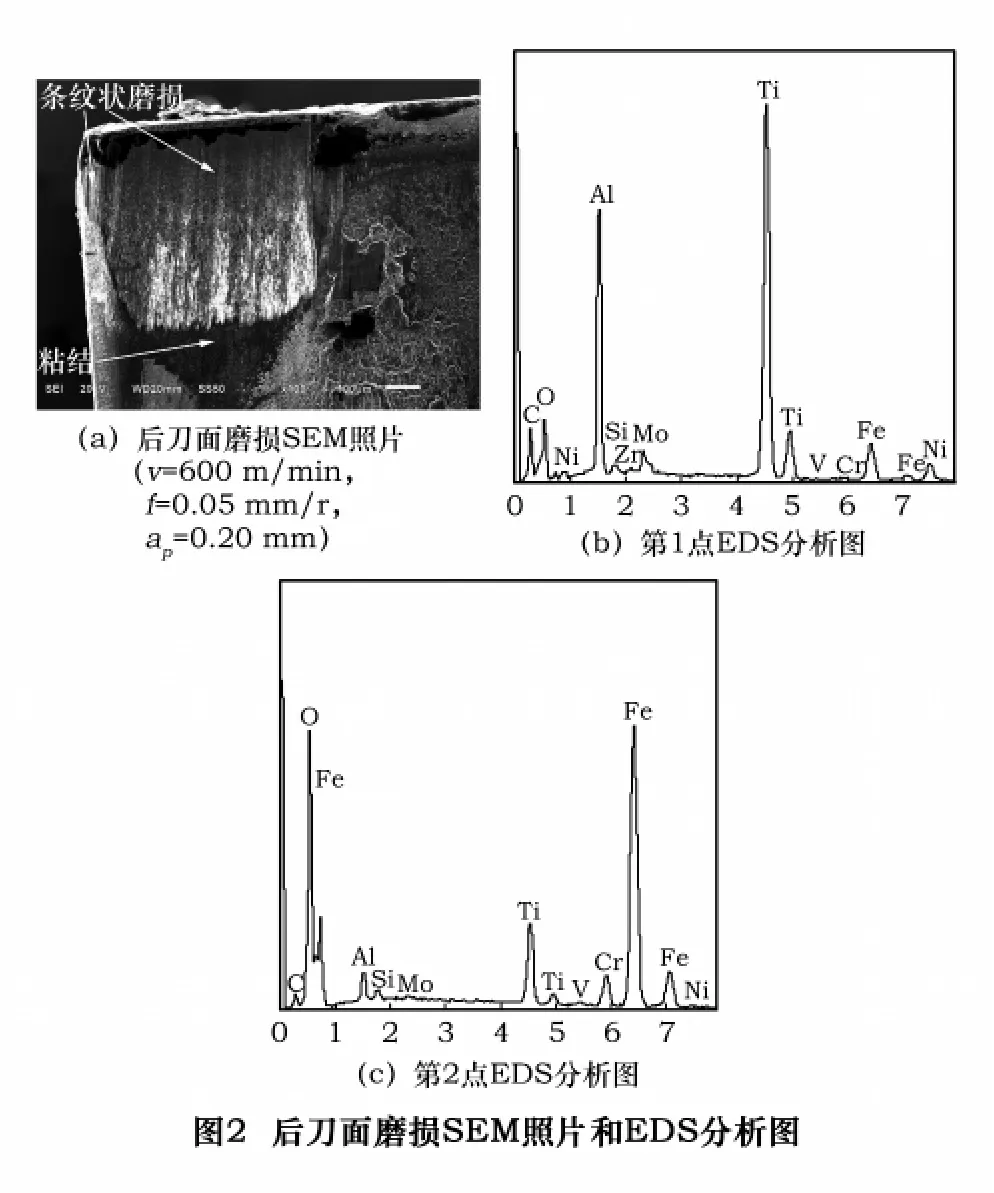

图1、图2为陶瓷刀具达到磨钝标准后的磨损形貌SEM照片和EDS分析图,分析可知,其损坏形态主要为前刀面磨损和后刀面磨损。

前刀面磨损主要为粘结磨损。分析图1b、d发现前刀面粘结了大量工件材料,这是由于在切削过程中产生的切削温度很高,导致刀具材料与切屑接触处相互作用引起粘结,随着切屑的不断流出,粘结微粒不断被撕裂带走,造成了前刀面的粘结磨损。

分析图2a知,后刀面磨损区上存在条纹状沟槽,是典型的磨粒磨损。300M超高强度钢中含有Cr、Ni、Mo、Si等元素,易形成硬质点,使得切削加工变得困难。在切削加工过程中,后刀面与工件材料相互摩擦,这些硬质点在刀具材料上划出一道道沟槽,形成磨粒磨损。分析图2b、c知,在后刀面磨损区中粘结了少量工件材料,在磨损区边缘也出现了粘结,由于在后刀面上产生的切削温度和压力较前刀面小,所以粘结程度相对轻微。

由上述分析可以看出,粘结磨损和磨粒磨损是Al2O3基陶瓷刀具高速干车削300M超高强度钢时的主要磨损机理。

2.2 寿命分析

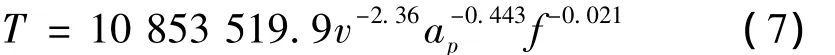

根据上述刀具寿命模型理论,对表2中的数据进行处理,得到如下刀具寿命经验公式:

式中:T为刀具寿命,min。

从刀具寿命经验公式可以看出,切削速度对刀具寿命的影响最大,其次为切削深度,进给量的影响最小。在高速切削时,工件材料与刀具材料之间的摩擦加剧,使得切削温度升高,恶化了刀具的粘结磨损;而且在高速下,由于机床振动等因素,刀具受到的冲击力也会增大,这都会影响刀具的使用寿命。

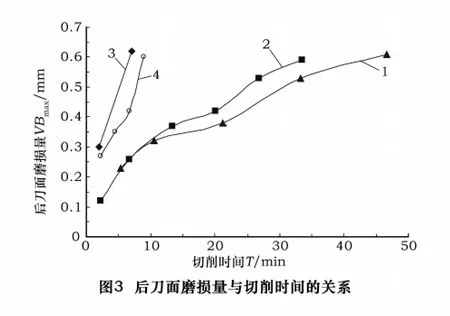

图3所示为Al2O3基陶瓷刀片在不同切削条件下后刀面磨损量与切削加工时间的关系。图3中1号、2号曲线的切削速度为300 m/min,两者有相同的变化趋势:切削初期,约在0~9 min,刀具后刀面的磨损量快速增加;切削中期,约在9~20 min时段,刀具后刀面的磨损量平缓增加;切削后期,时间约在20 min之后的磨损量急剧增加,刀具迅速达到磨钝标准。

图3中3号、4号曲线的切削速度为600 m/min,可以清楚地看出其变化趋势基本相同,并未出现切削速度为300 m/min时的三段变化趋势,后刀面的磨损量一直急剧增加,刀具在不到10 min的时间内就达到了磨钝标准,说明刀具不能承受600 m/min的切削加工速度。因此该陶瓷刀片车削300M超高强度钢时,切削速度的选择应小于350 m/min。

综合以上考虑,并依据刀具寿命公式,在使用该Al2O3基陶瓷刀片干式车削300M超高强度钢时,建议切削参数为:切削速度200~300 m/min、切削深度0.1~0.15 mm、进给量0.05~0.1 mm/r。

3 结语

应用对角正交回归法对Al2O3基陶瓷刀片干式车削300M超高强度钢的刀具寿命进行了研究,得到了以下结论:

(1)Al2O3基陶瓷刀片干式车削300M超高强度钢时的磨损机理主要是粘结磨损和颗粒磨损;

(2)获得了Al2O3基陶瓷刀片干式车削300M超高强度钢的刀具寿命经验公式,为优化300M超高强度钢切削参数优化提供了可靠的依据;

(3)Al2O3基陶瓷刀片干式车削300M超高强度钢时的合理切削参为:切削速度200~300 m/min、切削深度0.1~0.15 mm、进给量0.05~0.1 mm/r。

[1]赵振业.航空高强度钢的理论、发展和应用[J].材料工程,1991(2):29-31.

[2]韩荣第,于启勋.难加工材料切削加工[M].北京:机械工业出版社,1996.

[3]张保国,陈志同,熊曦耀,等.涂层刀具铣削加工300M钢的刀具磨损试验研究[J].航空精密制造技术,2008,44(2):41 -44.

[4]刘志兵,王西彬,杨洪建.陶瓷刀具干铣削超高强度钢的试验研究[J].工具技术,2003,37(5):7-9.

[5]Benga Gabriel C,Abrao Alexandre M.Turning of hardened 100Cr6 bearing steel with ceramic and PCBN cutting tools[J].Journal of Materials Processing Technology,2003,143(12):237 -241.

[6]Coelho Reginaldo T,Eu-Gene Ng,Elbestawi M A.Tool wear when turning hardened AISI 4340 with coated PCBN tools using finishing cutting conditions[J].International Journal of Machine Tools & Manufac-ture,2007 ,47(2):263-272.

[7]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[8]邓建新,赵军.数控刀具材料选用手册[M].北京:机械工业出版社,2005.

[9]刘献礼,陈波,严复钢,等.PCBN刀具的选择与使用[J].机械工艺师,1998(10):14 -16.

[10]仇启源,庞思勤.现代金属切削技术[M].北京:机械工业出版社,1989.

[11]陈章燕.研究切削过程的新方法[J].北京工业学院学报,1989,15(2).