论证在龙门刨床上加工超宽工件的可行性

张淑玲 薛植森

(①唐山工业职业技术学院,河北唐山0 63020;②唐山开滦铁拓重机公司,河北唐山 063020)

1 任务

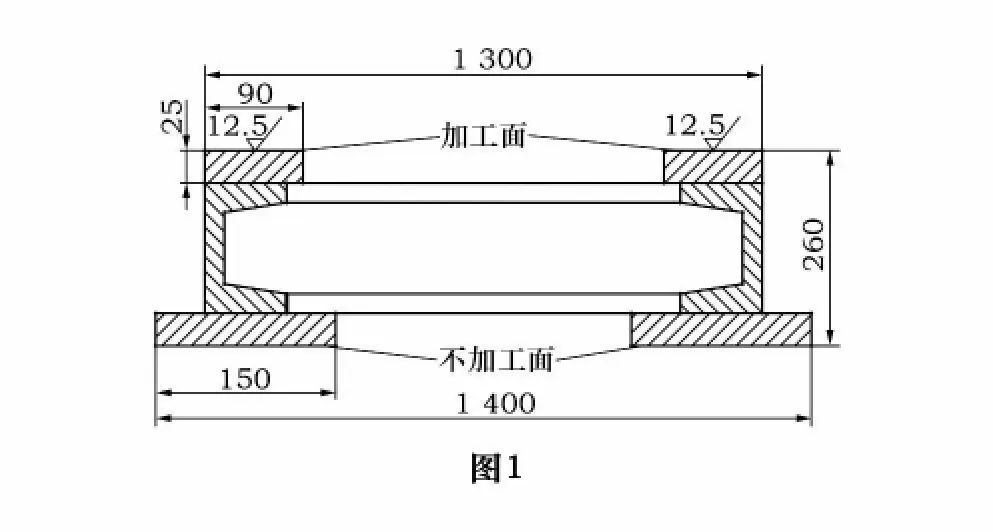

龙门刨床主要用来加工大平面,尤其是长而窄的平面;一般可刨削的工件宽度达1 m,长度在3 m以上。龙门刨床的主参数是最大刨削宽度,当工件宽度超出其龙门宽度时,就不能加工了。但在实际加工过程中,却碰到了工件宽度超出龙门宽度的皮带输煤机机头底座的加工。底座为框架结构,由槽钢和钢板焊接而成。外形尺寸:长2 100 mm,宽1 400 mm,高260 mm。底座上面焊有2块长2 100 mm、宽90 mm、厚25 mm的钢板,需要刨削加工(下面焊的钢板不加工),如图1。但是厂里的龙门刨床是波兰产的B125型,它的加工范围是长4 000 mm,宽1 250 mm,高1 250 mm,显然工件的宽度已超出龙门刨床的加工范围。

2 分析

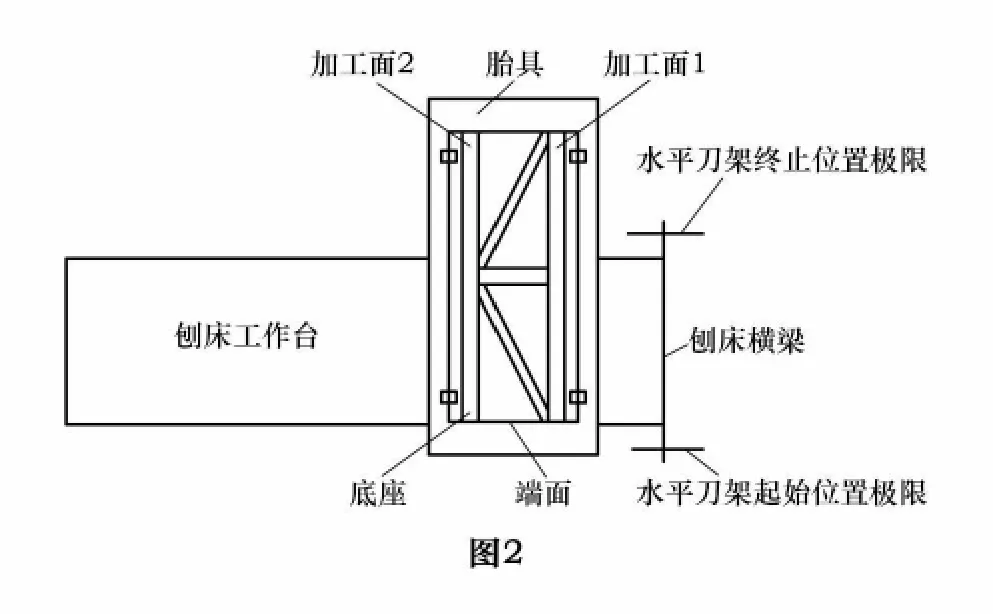

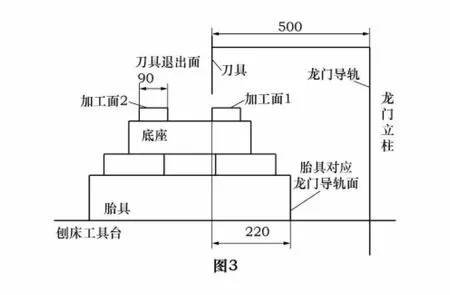

2009年以前,经常因外单位未及时加工出底座而影响了生产进度。为了扭转这种被动的局面,在2010年初组成了攻关小组,研究怎样在超出刨床加工范围的情况下加工该底座。首先设想做1个可以装夹上底座的胎具,胎具和刨床工作台接触面粗糙度值要达到Ra6.3 μm以下,且平面度在每1 000 mm×1 000 mm内不大于0.1 mm。底座在胎具上找平,找正后装夹在胎具上,把胎具横夹在刨床工作台上。由于底座长2 100 mm,水平刀架最大位移1 300 mm,所以刨削底座上加工面1(图2)要分2次加工。第1次从底座端面开始刨到水平刀架终止位置;第2次胎具在水平刀架起始极限位置移动1 000 mm左右后,接刀刨完。底座上面需刨削的2个加工面分别是2 100 mm×90 mm,水平刀架装夹刀具后,刀尖距龙门导轨距离500 mm。理论上设计可以保证胎具对应龙门导轨面与刀具退出面的最小尺寸为220 mm。这样底座可以不过龙门加工其中的一个加工面。加工好一个底座需要装夹4次胎具(底座在胎具上不动)包括一次胎具转动180°,由于胎具底面粗糙度值在Ra6.3 μm以下,平面度在每1 000 mm×1 000 mm内不大于0.1 mm,所以胎具在刨床工作台上无论怎样移动和转动,在水平刀架的垂直方向,在刀具不进给的情况下,均可保证加工面1和加工面2是同一个平面,如图3所示。这样加工出质量合格的底座估算需要10 h。而底座在总厂成本核算中给龙门刨的工时定额为3 h,超出了定额3倍多,用这种方法不适合总厂要求的节能增效原则,所以尽可能不用。

3 方案

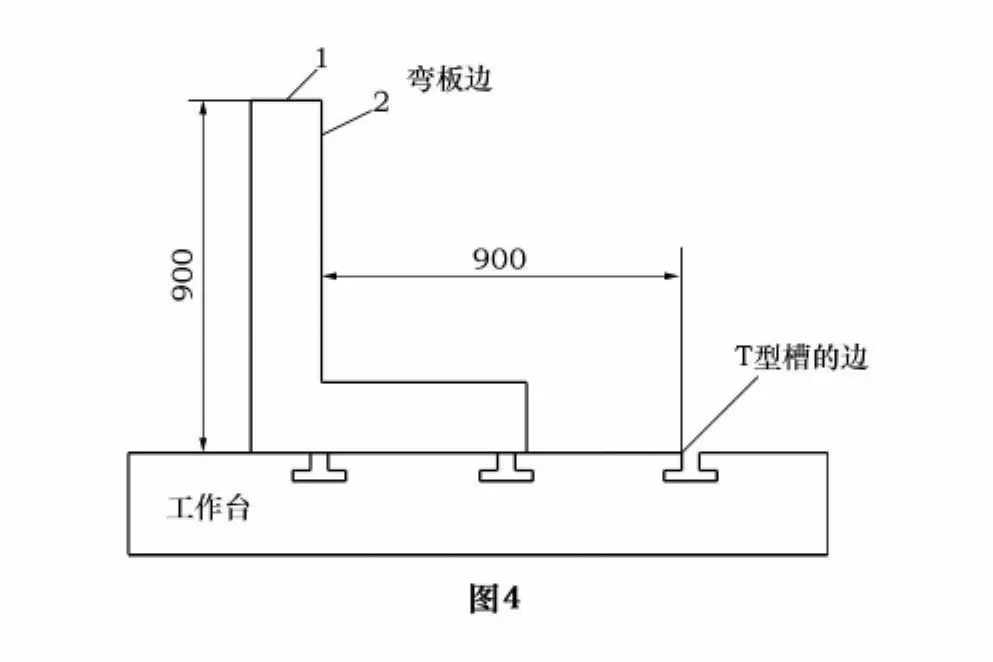

经上述分析后,开始设想采用过龙门的对角线加工。龙门宽1 250 mm,高1 250 mm,对角线约1 720 mm,底座宽是1 400 mm,理论上应该可以加工。但经过查阅大量图书资料和搜索网上资源,都没有关于过龙门对角线加工方面的实例。此设想需将底座倾斜成45°角,斜放于工作台上,它的关键在于怎样把水平基准面转换成45°角的斜基准面,怎样找正。另外,底座本身抗扭曲变形力差,怎样装夹既防止变形又能有足够的力抵抗切削力产生的位移呢?于是又设想做一个胎具把底座倾斜架于刨床工作台上,这个胎具要有足够的强度、刚度和稳定性。这样便找到了2个长1 000 mm,长边900 mm,短边600 mm的90°弯板,前后顺序排列放于龙门刨工作台上充当胎具,把底座斜靠在90°弯板的长边上,目测过龙门的情况,效果很好。但是如果这样加工底座,用什么当基准面呢?经分析可知,3点可确定1个平面,1点1线可确定1个平面,两条平行线也可确定1个平面。如果把两个弯板装夹在工作台上后把1面和2面修整一刀后,其中2面只需修约10 mm深,这样弯板边就和T型槽的边平行了,这2条平行线就可充当基准面了,如图4所示。

4 加工

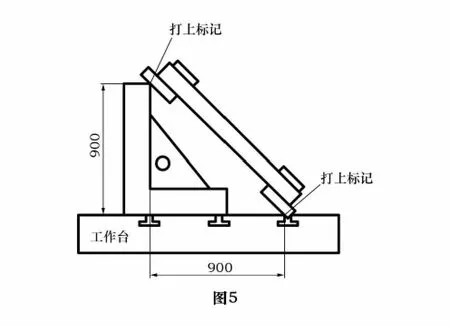

把底座一边靠于弯板长边上,另一边放于T型槽边上,这样底座就有基准面了。注意:弯板位置很重要:要和放底座的T型槽边的距离和弯板长边相距900 mm,以保证底座与工作台成45°角。为提高倾斜角度精确性,可在弯板长边内侧和工作台面上安装一个可调整角度的螺丝底座,再通过螺丝与零件相连,这样有助于微量调整倾斜角度。图5所示为刀架扳角度提供主要数据。

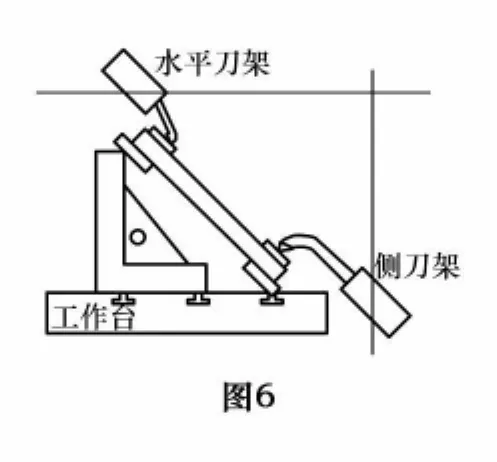

怎样把水平基准转换成倾斜基准呢,首先底座在自由状态下和弯板T型槽各不少于2个接触点(底座和两条平行线接触点越多,平面度越好,反之越差)。在底座底面上与弯板边及T型槽边接触处打上标记(前后都打共4处),如图5所示,在底座上面找好装夹的最佳位置打上标记(4处)。然后找2根直线度好,2 m多长的φ50 mm左右的圆钢(φ30 mm左右的直线度较差)放在划线平台上,这2根圆钢就模拟90°弯板和T型槽上2条线。把底座放在2根圆钢上,圆钢位置是底座底面打标记处,这样可假想为把图5状态下(也是实际状态)的斜放逆时针转45°成水平状态。当底座在圆钢上找平找正时,尤其是底座的4个角,如未与圆钢接触,有缝隙,要用小斜楔垫实;小斜楔的位置和进入缝隙的多少都打上标记,然后划找正线、加工线。同样,装夹处也要垫实。把底座再次放于弯板与T型槽之中,小斜楔按标记在原来地方垫好。这样就完成了水平基准转换斜基准了,水平摆放的底座和斜摆放底座基准重合,就可以按水平基准画的线加工了。装夹时,要有可以调整角度的螺丝座。加工时,水平刀架和侧刀架同时使用以提高效率,2个刀架都扳45°角;侧刀架要用特殊刀具,选用长刀杆并且是弯头刀,如图6所示。另外,在加工过程中要考虑刀具如何复位的问题。由于侧刀架抬刀装置是弹簧复位,在刀架的水平位置和俯角位置好复位,但在仰角时复位不牢,要多加一个辅助弹簧或采用手动复位。

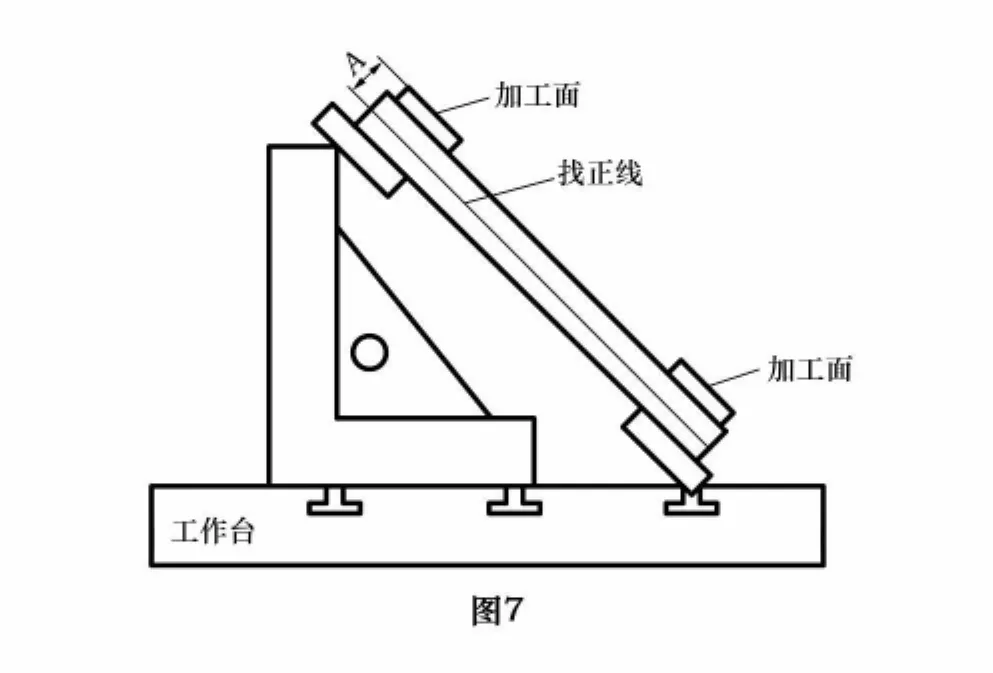

2个刀架加工到线后用游标卡尺测量2个加工面到找正线的距离A是否一致,如图7所示。

5 检验

按上述方案进行底座的加工,第1个底座加工完成用时4.5 h,其中包括安装胎具的时间。在划线平台用4个等高块检验加工面的平面度在2 100 mm×1 400 mm范围内,误差0.35 mm。加工第2个底座用时2 h,误差0.3 mm。因为底座未注公差要求,所以底座加工质量合格。

总之,过龙门对角线加工底座无论是从加工质量、加工效率还是加工经济性方面来讲都是成功的。因此,可供加工类似工件参考。