年产十五万辆轿车冲压车间规划设计

文/方芳,李峰,李伟·奇瑞汽车股份有限公司

年产十五万辆轿车冲压车间规划设计

文/方芳,李峰,李伟·奇瑞汽车股份有限公司

年产十五万辆轿车冲压车间总体规划设计要考虑冲压车间任务和设计原则、工艺方案、产能核算和工艺设备、厂房设计及车间工艺平面布置图、车间人员规划等。现代冲压厂房的设计思路开阔,凸显功能清晰性、物流顺畅性、追求使用性能比最大化,本文为现代厂房设计的常规思路。

车间任务和设计原则

本文规划设计的年产十五万辆冲压车间,主要承担5款轿车车型各约27个大中型冲压件的生产,包括毛坯存放,模具、检具、自动化辅具的存放,冲压件成形,废料处理,模具和设备的日常维护和小修工作。

吸取国内外冲压车间设计经验,参考设计依据及相关工艺说明,本次冲压车间设计原则如下:

⑴整个车间按精益生产方式进行设计,生产组织采取“多批次,小批量”的生产方式,综合考虑整体物流、库存时间和运输频次。

⑵车间平面布置以物流顺畅为原则,划区域布置,各区域之间位置按物流顺序进行布置。

⑶冲压生产所需要的毛坯由冲压中心配送,存放周期按2天考虑。

⑷车间的主要产品是车身大中型冲压件,产品结构复杂,质量等级要求较高,工艺水平要求高效化、精密化、柔性化。

⑸新增冲压模具、检具和专用的工位器具。主要考虑国内采购,为保证产品质量,侧围、翼子板等外覆盖件模具考虑引进。模具寿命应保证50万次以上,模具要与冲压自动线相匹配。

⑹冲压设备考虑采用高速冲压自动线,能够保证质量、提高效率,节约生产面积及生产成本。

⑺冲压设备按贯通式布置,组成流水生产线。依据冲压件外形尺寸和工艺要求,在各生产线上合理组织生产。生产采用4条大型冲压生产线,采用自动上料装置和左右移动工作台。

⑻各冲压线采用带状基础。

⑼厂房地面使用油漆耐磨地面,要求平整、牢固。

工艺方案

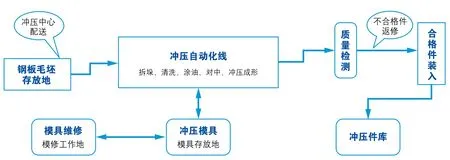

冲压车间生产工艺流程是:卷料(卷料存放区域)→毛坯准备(毛坯生产设备)→板料毛坯(毛坯存放区域)→冲压件成形(冲压生产线)→冲压件存放(冲压件存放地),见图1。

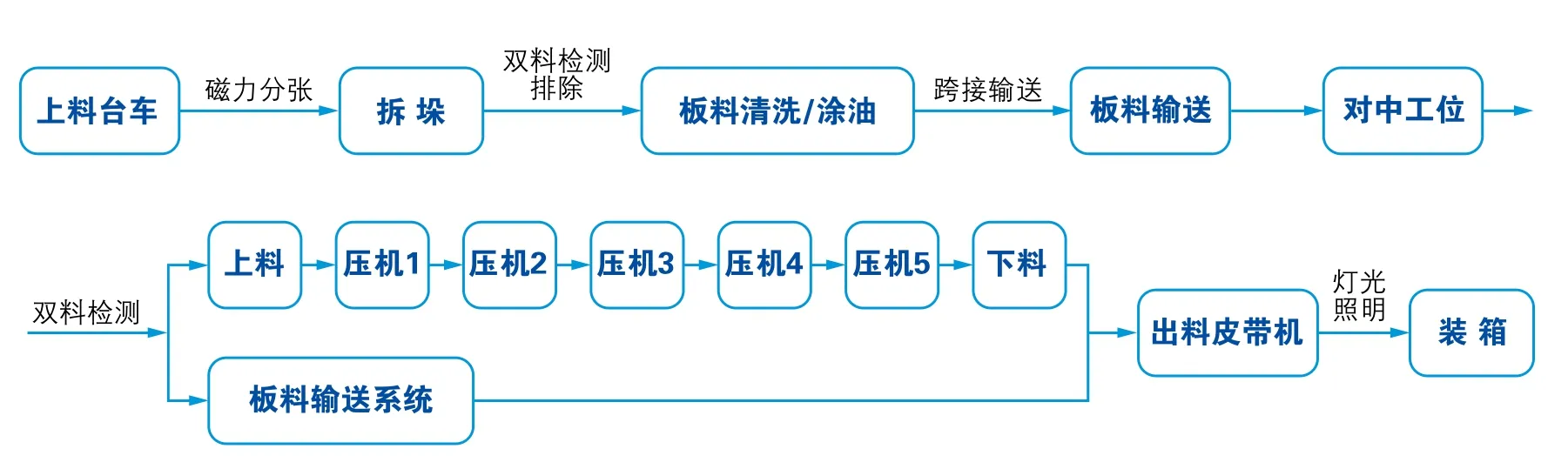

冲压车间规划一条自动化高速线,主要生产17个覆盖件(四门两盖),采用自动化拆垛、清洗涂油、自动化下料、人工装箱,具体自动化生产工艺流程见图2。

冲压车间生产的具有代表性的产品是侧围外板,主要工艺过程是:钢板毛坯→拉延(24000kN压力机)→修边冲孔(10000kN压力机)→修边整形冲孔(10000kN压力机)→翻边整形冲孔(10000kN压力机)→修边整形(8000kN压力机)→检验装箱→冲压件存放地。

图1 冲压车间工艺流程

图2 自动化生产工艺流程

产能核算和工艺设备

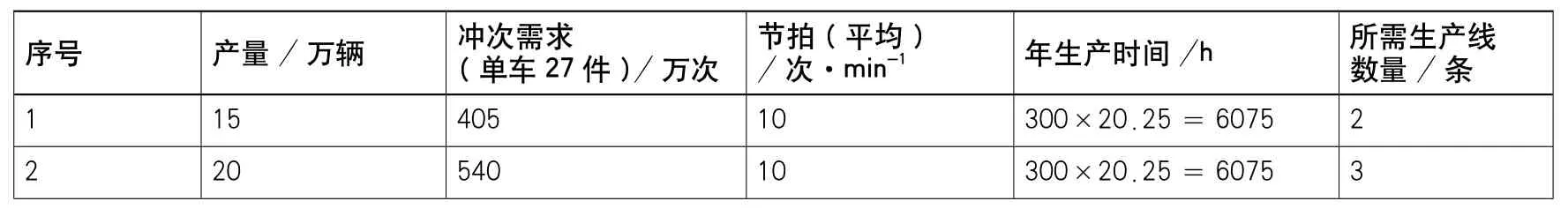

产能核算

依据冲压厂15万辆产能规划,冲压厂需要生产线和设备核算主要参考设备工作年时基数、平均生产节拍、冲压冲次需求等,具体见表1。生产线按照三班300天,每天21.75小时工作制度。1#线按照单臂高速线,负责单车外表面覆盖件四门两盖等按17个件自制,平均生产节拍依据10次/min核算;2#线按照多工位线,负责单车中结构简单、形状对称、比较平缓的小件按10个件自制,平均生产节拍依据14次/min核算。通过工艺核算,15万辆需要1条高速冲压线,20万辆需要2条高速冲压线,小件需要一条多工位生产线,所以选用1条高速线1条多工位线组成。

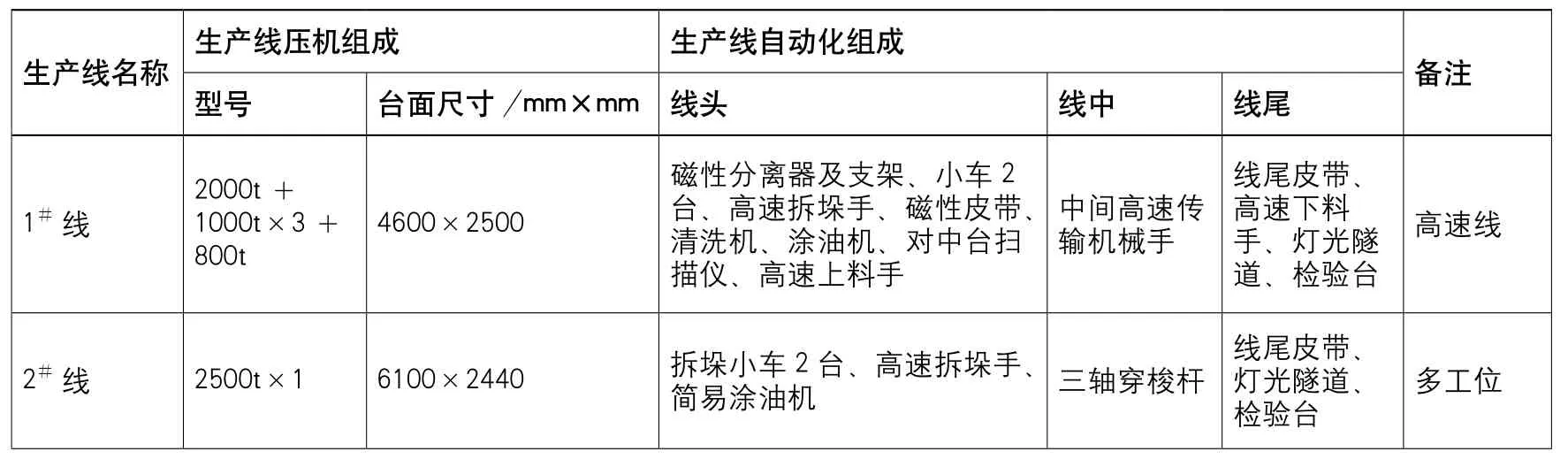

工艺设备

生产线设备型号和参数(包括压机和自动化设备),主要参考生产的外覆盖件压边力、成形力,产品制件最大拉延深度、展开尺寸、材质(主要为冷轧钢板、镀锌板、高强度钢板、激光拼焊板,厚度在0.5~2.5mm)。表2为生产线压机和自动化组成。

■表1 生产线需求核算表

■表2 生产线压机和自动化组成

其他辅助设备

冲压车间最主要的工艺设备是冲压生产线,具体组成除了表2介绍的设备,还包括机模修设备、物流运输设备、废料输送设备等。机模修设备也是冲压厂工艺设备的重要组成部分,基本上要求单独成跨,方便模具维修和清洗。本厂机模修规划的主要设备有:1台2000kN研配液压机,1台20000kN机械调试压力机,摇臂钻、立钻、万能工具铣床、除尘砂轮机和可控硅整流弧焊机,模具清洗机。物流运输设备,包括毛坯运输设备和模具转运设备。毛坯运输设备主要是叉车,叉车型号为5t和8t,模具转运设备同跨内采用吊钩桥式起重机,起重机型号为Gn=50/16t、S=28.5m,Gn=50/16t、S=22.5m,Gn=32/10t、S=22.5m,模具过跨采用无轨电动平板车,型号为50t。

厂房设计

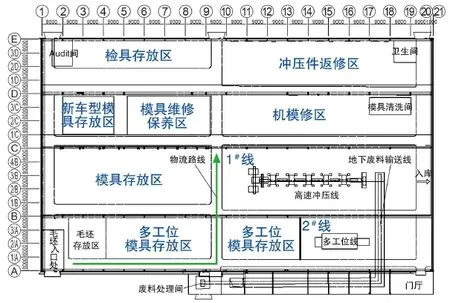

冲压车间位于整个厂区的西南部,东面通过冲压件周转区与焊装车间连为一体。冲压车间主要由冲压生产区,机模修区,其他辅助区域,零件检测返修区,冲压件周转区,生活与辅助区组成。

图2 冲压车间平面布置

冲压生产区

冲压生产区是车间冲压生产的主要区域,零件成形都是在这个区域完成,布置1条冲压高速线和1条多工位线。高速线布在30m跨距中,多工位压力机布在24m跨距中。整线偏北侧,南侧留4m宽物流通道。生产流向由西向东,工作台左右对开,电柜放在北侧立柱电控箱平台上。线头叉车上料,经各道工序零件成形,线尾检测装箱入库。

■表3 人员规划计算表

机模修区

机模修区主要用于模具、设备、工装等的日常维护及模具清洗、研配、调试等,并配备相关设备,布置在24m跨距中。为防止粉尘飞散到冲压生产线上,更好地保护设备和冲压件质量,采用3m高隔尘设施和除尘设施。模具清洗污水通过管道进入厂部处理站处理排放。机模修区分为机模修设备集中区、模具保养区和新车型模具存放区。

辅助区域

毛坯存放区主要用于钢板毛坯的存放,采用三层立体料架存放,分线头和配送卸货区存放,采用桁车和叉车配合上下料。自动化辅具存放区主要存放各零件的端拾器及其配件,具体位置设在柱缝间和每条线的线头部分。模具存放区,每条线使用的模具和本条线在同一跨中,位置集中放置,在每条生产线线头西侧,整个冲压车间西侧。叉车充电间和废料处理间位置在冲压件库的南侧,紧贴冲压件库房建设。规划建设同时供约10辆叉车充电并设有防阳光直射装置。废料处理间设有废料斗,办公室及隔音设施。零件返修区主要用于冲压件质量检测不合格冲压件的返修,同样采用3m高隔尘设施和除尘设施。设在24m跨距中,冲压车间最北侧。车间班组园地,每一条线线尾区域电控箱平台下设一班组园地,每个班组园地规划面积为10m2,具体面积可根据实际空间自行布设。依据上面厂房设计说明,厂房工艺平面布置见图2。

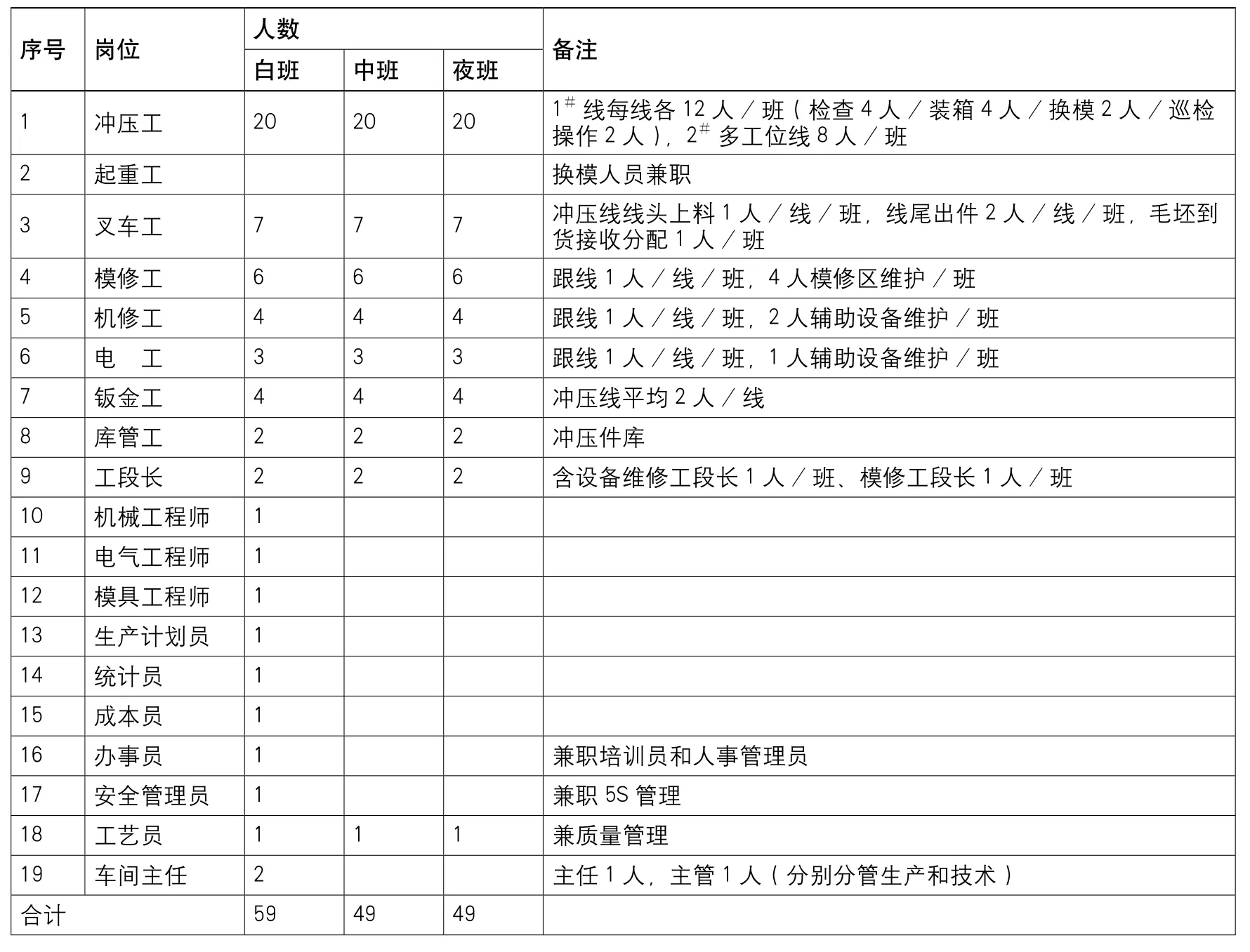

车间人员规划

冲压车间人员是按照1条冲压高速线和1条多工位线以及其他辅助工种全部三班生产统计,按国家有关规定女工占10%以下。

装 备 Equipment