防喷管式抽油泵的研制与应用

黄战伟,李仲华,王自民,陈 刚

(长庆油田公司第一采油厂,陕西 西安 727000)

一、前言

油井在修井检泵时,需进行管内泄压,以防原油喷出造成浪费及安全问题。目前国内各油田通常的做法是:在下管柱时在管串中预装泄油器,防止喷油、喷水、喷气等。但各种泄油器工作效果都不理想,泄油成功率较低。

针对上述问题,自主研制了防喷管式抽油泵(专利号为201020140908.X),它适用于各种油井工况条件,不仅能取代现有的各种泄油器,实现油管自动降压,还能解决目前油井不能正循环热洗井、压井和井口自动降压的问题。

二、防喷管式抽油泵工艺原理

1.结构

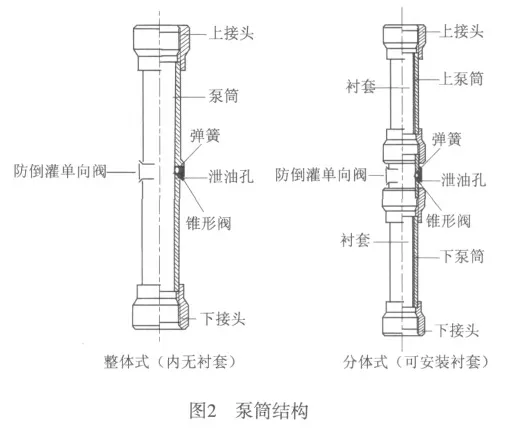

防喷管式抽油泵是一种能够实现油管自动泄压、防喷及正循环洗(压)井的井下抽油设备,由泵筒、加长筒、防喷固定单向阀、防倒灌单向阀、单向阀开关、加长活塞等组成。其中工作筒分为上下两个,泵筒侧壁设有防喷倒灌单向阀,防喷倒灌单向阀设有出油孔、锥形阀、弹簧,泵筒的下端联接加长筒(长度可变),加长筒下端安装有防喷固定单向阀,防喷固定单向阀上安装有防喷开关及球阀组件,泵筒内安装活塞总成,活塞与工作筒为密封配合。泵结构如图1所示。

泵筒按外型结构可分为整体式和分体式,按加工方式可分为整筒式和衬套式。如图2所示。

另外,防喷固定单向阀根据要求也可设计加工成分体式和整体式。

图2 泵筒结构

2.工作原理

下入泵筒过程中,依靠泵筒下端单向阀开关和侧面的防倒灌单向阀进行密封,阻止井筒内的油气进入泵筒内。当抽油杆将活塞送入泵筒内下部时,在重力作用下,活塞下压单向阀开关,进油通道被打开,可实现正常采油作业,此时泵筒侧壁的防倒灌单向阀始终处于关闭状态。在油井需要进行维护性作业时,只需上提工作活塞至泵筒外,管内油流便通过防倒灌单向阀流回井筒,实现井口无压作业。

泵筒内壁和柱塞采用Ni-P化学镀及强化处理,具有硬度高、摩擦系数小、抗腐蚀性能好、使用寿命长等特点。

3.技术特点

(1)实现修井作业时的起管泄油性能

修井作业起原井管柱时,上提油杆至工作筒外,此时防喷单向阀打开、泄油通道自动打开,油管内油流从防倒灌单向阀的泄油孔流回井筒,实现卸油,使作业人员在油管内无油状态下进行工作,减少了风险,提高了工作效率。

(2)实现油井正循环热洗

油井热洗,目前都是采用反循环热洗,效果很不理想,而且工作量大、成本高。当应用防喷管式抽油泵时,先上提光杆至活塞出泵筒外,防倒灌单向阀自动打开,便可采用泵注法或自压法进行热洗溶蜡。应用防喷管式泵最大的优点在于能将蜡全部融化,并在保温的情况下依靠泵的抽吸作用及时排出,油井无恢复期或很短。同时阻止了入地液体与地层的接触,防止了地层污染,且热洗液用量大大减少,节约了费用。

(3)实现正循环压井

防喷管式抽油泵的应用,能实现正循环压井。压井时,上提光杆至活塞出泵筒外,防倒灌单向阀自动打开建立了油流通道,从而实现正循环压井。相比传统的反循环压井减少了入地压井液用量、缩短了施工时间、降低了压井液对地层的污染。

(4)更换盘根时实现井口降压

目前采油现场更换油井盘根时,首先需要对生产管柱泄压,即关闭回压闸门打开放空闸门放压至油压为零,这样做的缺点是容易造成地面污染、放压时间长、原油有损失。而当油井采用防喷管式抽油泵时,利用抽油机的机械动力将活塞上提到泵筒外,此时防倒灌单向阀打开,在压力差的作用下油管内油气从防倒灌单向阀的泄油孔流回井筒,从而实现油管降压。当压力降至安全值时,下放活塞关闭防倒灌单向阀,保证管内液面高度,此时便可在井口无压力的状态下更换盘根,实现井口无污染作业。

三、应用效果

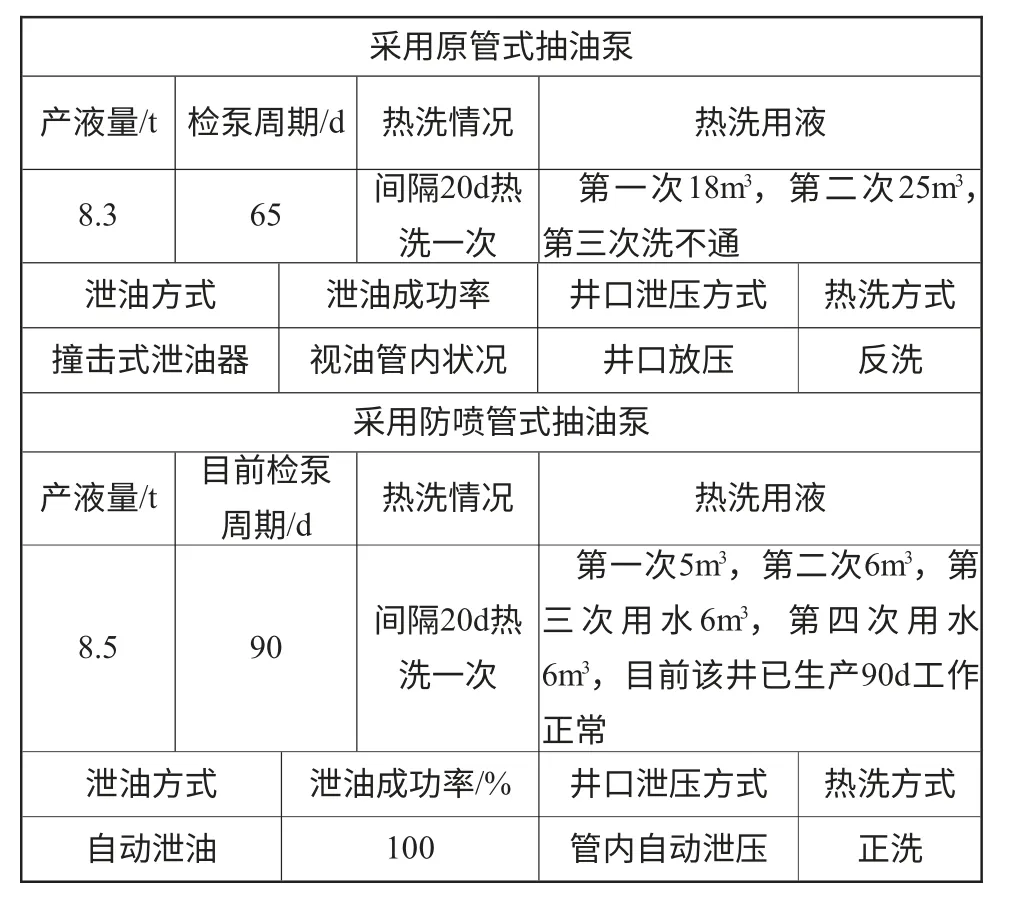

该设备于2010年7月以来先后现场试验5口井,均达到了预期效果。白35-26井采用防喷管式抽油泵前后生产情况列于表1。

表1 白35-26井采用防喷管式抽油泵前后生产情况对比

[1]李仲华,高金刚,李静.防喷管式抽油泵[P].中国专利:201020140908.X,2010.10.27.

[2]孙树强.井下作业[M].北京:石油工业出版社,2006.

[3]白玉,王俊亮.井下作业实用数据手册[M].北京:石油工业出版社,2007.