伺服冲床的构造及使用方法全析(连载七)

文/张清林·江苏中兴西田数控科技有限公司小松勇·日本小松技术士事务所

伺服冲床的构造及使用方法全析(连载七)

文/张清林·江苏中兴西田数控科技有限公司小松勇·日本小松技术士事务所

伺服冲床的加工效果和滑块的运转模式

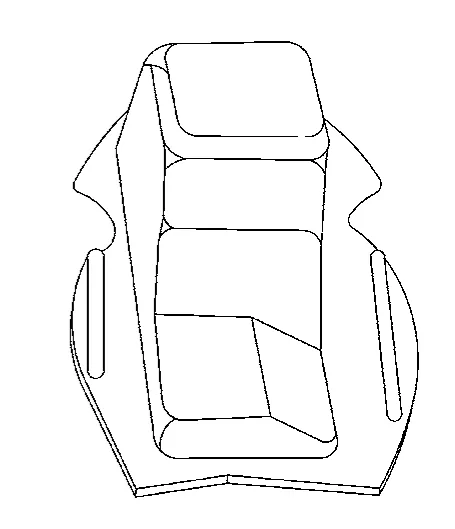

使用伺服冲床加工的异形冲压件

伺服冲床因其驱动的构造或公称能力的不同,滑块的速度设定受到一定制约。以汽车为例,大型货车的发动机功率会超过1000kW,车身自重和装载的重量都很重,其急加速和紧急停止都比较困难,停止的距离需要很长。但是,车体自重在1000kg左右的小型汽车即使只有200kW左右的发动机,从0(停止状态)达到400m的距离只需要4~5s的时间,加速距离和紧急停止距离都很短。

伺服冲床也一样,滑块重量很大的大型冲床即使使用2~4台200kW的伺服电机,它的运转能力也远不及2000kN公称能力的小型冲床。

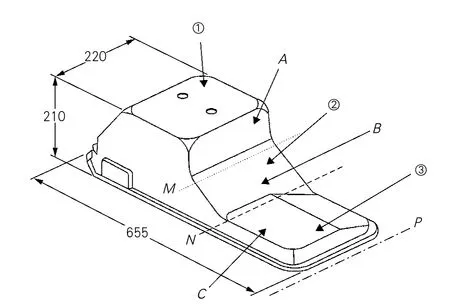

连载六中介绍的成形部品是用2000kN的小型冲床加工,但是如图1所示大型货车的油箱(制振钢板,板厚是1.2mm)这样的部品,尺寸大、拉深深度也深,加工用的冲床也就必须要大型冲床的。如果仍然使用连载六提到的滑块振动模式来完成这种零件成形,所需要的循环时间就会很长,冲床的运转模式已经不是振动模式,可以叫做波形模式了。

图1 大型货车的油箱

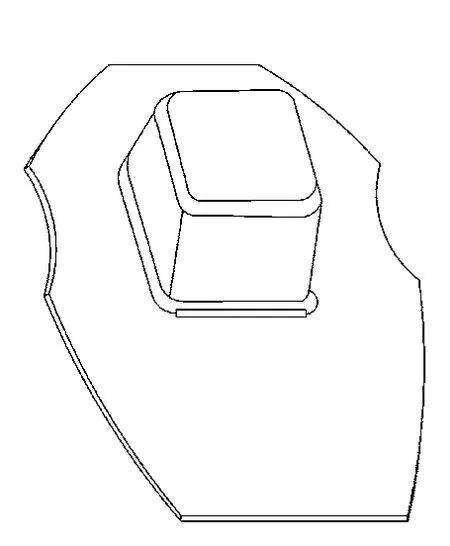

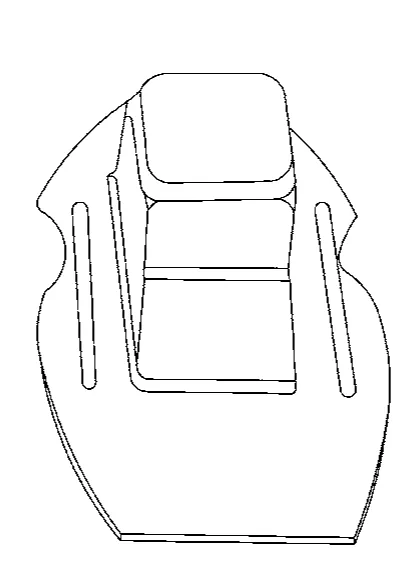

图1是装在发动机下面的油箱,用油泵把油箱里面的发动机油压送到轴承等处进行润滑。如图1所示,部品的前后左右都不对称,①、②、③部位的拉深深度也都各不相同。部品的最大拉深深度有210mm,这不是一次能够拉深成的。第一次拉深是加工图1中的A、B、C面的连接面,这个凸面在拉深加工中很容易发生皱褶,因此拉深的深度要达到不容易发生皱褶的M线(即点线)的位置。同样道理,第二次拉深的深度要达到N的虚线位置,第三次拉深的就要达到产品深度也就是P的点画线位置,见图2、3、4。第一次拉深部位不在落料板材的中间,对中心是有偏移的。这样,其他拉深部分的凸模也不是在模具中间,拉深时受力,就会夹在凸模中心处而造成偏心负荷或者偏心受力。

图2 第一次拉深

图3 第二次拉深

图4 第三次拉深

偏心负荷使滑块倾斜,上模下降与下模接触的一瞬间上模和滑块都处于倾斜状态,上模与下模不能保持平行,会导致拉深发生皱褶。拉深过程,是需要下面的模具缓冲器产生的压力把落料板材压紧过程中进行的,若滑块和上模倾斜了,那么支撑在落料板材下面的垫板也就会随之倾斜。结果就会使处于偏心位置的凸模周围不能被正确地按压着,从而产生拉深过程中的皱褶或者引起材料的断裂。并且,长方形的落料板材在偏心位置进行拉深时,凸模周围的边缘宽窄会产生大量差别。在周边边缘大小等量时,按压力的作用是比较容易发挥的。但如图2所示的第一次拉深,在边缘宽的地方所产生的伴随板材被拉深时的滑动抵抗明显大于边缘小的地方,所以边缘小地方的材料被拉深的量就会加大。相反,边缘较大地方的材料滑动量较小(在本文中几乎没有滑动),材料就会被充分地拉深。如果是一般的拉深性能不好的钢材,就会在凸模的转角部位发生破裂以致不能成形。本文提到的制作部品油箱使用的是拉深性能很好的“超深度拉深的钢板”。

边缘的宽窄使材料被拉深的量产生了差别,拉深件的壁厚也就变得不均匀。图1所示的①前面部分(边缘的部分较多)材料的滑动就很少,而反面的边缘量较小时,材料的滑动量就会较大。

近期在模具的设计上采用了成形模拟(CAE解析)可以事前预知可能发生问题的部位,这就可以通过利用局部开孔槽等方式来控制拉深时的成形速度。即使是没有进行CAE解析,也可以在试模时通过反复修正模具的方法来调整模具缓冲装置的顶料销配置来克服滑动阻力,避免试模中皱褶、破裂的产生。利用伺服冲床对这样大的、容易发生偏心负荷的异形部品进行拉深加工时,也可实现软性接触,这对抑制模具缓冲装置的振动有很好的效果,可大幅度地减少模具的修正或模具缓冲装置顶料销的调整工作。

第2次拉深要到图1的N点线位置。因为第一次拉深成形的方筒形部分不能按压,就要用第二工位的凸模盖住第一次拉深的部分,防止在第二次拉深时发生皱褶和形状变形,第2次拉深的方法就可以很好地活用伺服冲床的软性接触的机能。

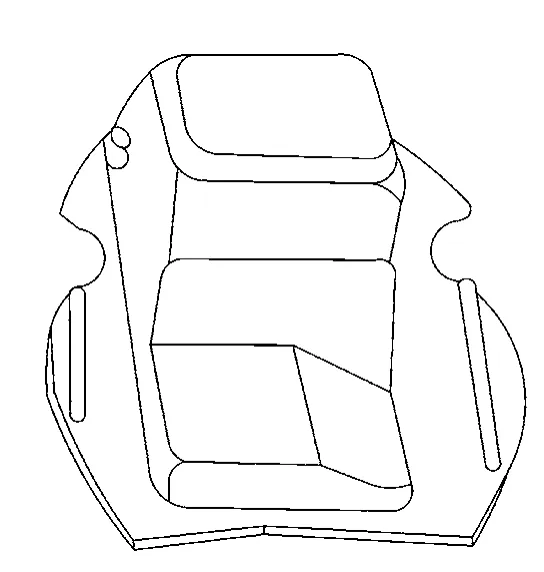

图5 整形工位

第3次拉深要到图1虚线P位置(部品的边缘)。图5是整形工位,在凹模圆角处进行拉深加工时,由于折弯和回弹的作用拉深阻力很大,很容易在弯角处产生小范围的烧结。所以,拉深的凹模转角半径或凸模的转角半径都在板厚的8倍以上。而且,一般来说它的半径一定要比产品的转角半径大。这样就必须在最后拉深工位或下一个工位里,使拉深转角的半径要达到产品的要求,这个工位就被称为整形工位。

看上去,图5和图4的形状是一样的,实际上图5部品的凸缘半径和拉深的圆角半径都是经过整形加工的。虽然是增加了一点点的拉深加工,但是产品的张力就显现出来了,在方形筒拉深中比较容易出现的长筒壁凹陷问题也得到了缓解。整形工位的后面是要把多余的凸缘切断、开孔、边缘折弯,接下来还要在边缘的平坦处刻上印记(压印),到此冲压加工结束,加上落料的工序整个部品的加工需要9个工位。

伺服冲床在异形部品加工时的滑块运转模式

如果我们只看到上面成功的例子,就可能会认为从一张平平的板材逐渐变形成立体形状是没有问题的,在大多数的情况下这种方法是正确的。但是在对异形部品进行加工的情况下,就不一定是完全正确的了。在连载六中提到的部品中,从平板拉深开始,在很多地方都会出现材料的剩余,在剩余的材料内部存在压缩应力,在压缩应力的作用下沿着平板边缘就会出现皱褶。在以后的拉深加工中,如果应力由压缩变成拉深时,由材料的剩余而产生的皱褶就可能被拉开。而此时被压住的边缘部分,就会产生很强的拉深滑动的抵抗。也就是压板作用适度,这样因材料的多余而产生的皱褶就拉深消解了。但如果拉深量少的情况下,这样的皱褶就不能消解,这就会产生连载六中的胴体皱褶。这样的皱褶一旦产生就不能消除,所以首先要抑制皱褶的产生。有时,由于材料的余量较多就会发展成重叠皱褶,就会成为模具被破坏的原因。有时虽然皱褶没有重叠,但是皱褶依旧存在或者板厚明显增加,以致超过了凸模和凹模的间隙,使模具发生咬死现象也同样会导致模具损坏。

连载六中的伺服冲床滑块运转模式,是只要让滑块在拉深过程中稍稍抬起一点点,就可能改善凹模表面和材料间以及压板与材料间的摩擦和润滑。所谓稍稍的抬起,是不需要整个拉深的长度,只需要凸模顶部和成形部品内部顶端间有一个缝隙,此时压板的边缘是不能有间隙的。凸模顶部和成形部品内部顶端之间形成缝隙,说明被拉深的凹模转角部的材料张力被释放了。这样润滑油就可以顺利地进入到凹模的转角部,为拉深用油得到了补充,也就是说拉深加工可以在适当的润滑状态下进行。

皱褶一旦产生,要想通过以后的拉深使其全部消除是非常困难的。即使是消除了也会留下皱褶的痕迹,作为产品来说,无论外观和品质都会下降,如果是有涂层或镀层的材料还会增加表面缺陷。

伺服冲床在高张力钢板材料部品加工时的滑块运转模式

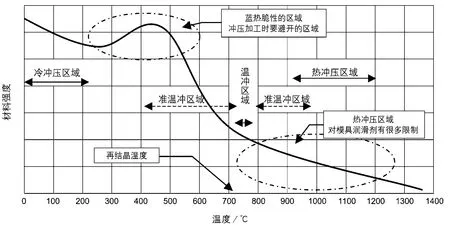

时代的发展要求既要实现汽车的轻量化又要保证高度安全性,高张力、高强度材料的使用日益增加,今后还会继续增加。最近拉深强度超过1200MPa、甚至超过1800MPa的材料已经开始使用在汽车车体的部件上。具有弹簧特性的材料,往往是经过冲压加工后从模具中一将成形品取出来,就会出现50%以上的反弹。而且,用于大量生产加工的模具材料的拉深强度,最少需要在被加工材料的5倍以上。在模具上用的最多的材料是SKD11(日本工业规格JIS)。SKD11的压缩强度大约是3100MPa,这种模具材料并不适合做上文提到的高强度材料。这种情况下可以考虑使用超微粉末冶金SKH51的相当品(淬火硬度大约在65HRC以上),再做一下表面处理,镀上高硬度的镀层或超硬合金的镀层。但是,即使是使用这种材料的模具进行加工成形,也不能消除回弹现象。因此,最近一种利用热加工方法的热冲压或热成形工艺已开始受到关注。

通过图6可以看到,即使是强度材料在超过800℃时其强度就会降低,所以高强度钢板在加热到1000℃左右可以放到模具内进行冲压成形。一般的冲压加工滑块只是在下死点通过,这样加工的部品形状不能稳定。要在下死点附近给成形部品加压,就要让冲床短时间停止。在数十秒的加压停止时间里,成形材料被冷却,起到热处理淬火的目的,使形状得到固定,这就是目前被叫做热成形或热处理成形的加工方法。

图6 钢材的材料强度对温度的依存度

在这里必须提醒大家注意,我们在以前就讲到过伺服冲床中有可以进行加压停止的也有不能实现加压停止的,因此不是所有的伺服冲床都可以进行这种热成形加工。

对于强度不是很高的400~600MPa级别的高张力钢板使用伺服冲床的压痕模式,进行0.3~0.5s的加压停止就可以使形状固定。还可以使用向下死点的方向每次下压0.1mm,一直到下死点的加压停止方法进行加工。

可想而知,上面所讲的冲压加工对伺服冲床来说也都是非常严峻的,能够进行这样作业的冲压机械必须具备以下特性:

⑴静态精度在1级~特级之间。静态精度是冲床在不加任何负荷的情况下进行精度测量的规格,这个精度意味着冲床的运转部分的间隙要小,这样才能如实地按照伺服控制的指令动作。

⑵动态精度高(刚性好)。到目前为止还没有一个国家制定动态精度的规格,但是对于要承受冲击负荷又要具有很高精度的冲床来说只有良好的静态精度显然是不够的。动态精度也可以简单地被表述为冲压机械的弹性变形要小,弹性变形所涉及的几个方面,包括:机架的伸长;底座、冠顶、滑块、曲轴等的弯曲凹陷;滑块连杆、滑块调整螺纹、工作台、底座、滑块及立柱等的压缩量。

⑶驱动轴、齿轮类的变形或间隙要小。

⑷性能良好的伺服电机。一台性能良好的伺服电机并不是只会改变速度的特性,而是要具有减速能力高、能够在短时间内实现加速和减速的要求等。

⑸稳定便捷的操作控制系统。这一点是对传统冲床的控制系统的一个挑战和突破,既要从实用性、稳定性和安全性上全面考虑,又要充分发挥伺服电机的特性来满足不同冲压的特殊要求。许多厂家都在摆脱传统模式的思维方式,不断地创新来开发独资的软件系统,众多厂家都各有特点和所长。但是,还没有一个完全成熟和得到市场完全公认已经成功的软件控制系统,更谈不上统一标准。因此,大家都对这方面的突破抱着很大的期望。

因此,只有同时具备了这些特性的冲床才能算好冲床。如果在短时间内进行加速、减速的特性不够好的话,就不能进行振动模式或压痕模式等这样频繁地正反转交替变换的冲压加工。