250 t桥式天车小车架装焊制造新工艺

刘立良 吴 琼 高志刚

(天津赛瑞机器设备有限公司,天津 300301)

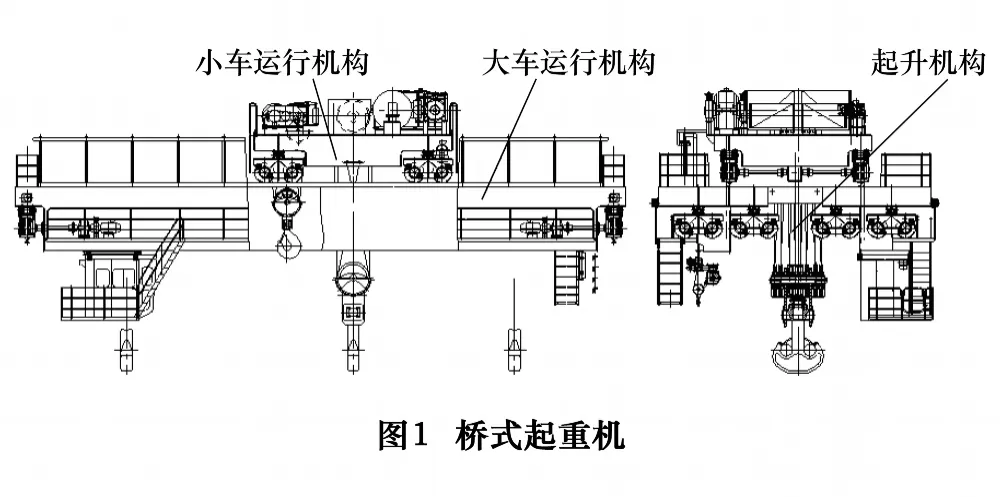

起重机械按其功能和结构特点,大致可以分为4大类:轻、小型起重设备、桥式起重机、臂架式起重机和升降机。

2009年我公司设计制造的印尼250 t天车,就属于桥式起重机,特点是可以使挂在吊钩或其他取物装置上的重物在空间实现垂直升降或水平运移。

桥式起重机(图1)包括:起升机构,大、小车运行机构。大车运行机构沿铺设在两侧高架上的轨道纵向运行,小车运行机构沿铺设在大车上的轨道横向运行,构成一矩形的工作范围,起升机构就可以充分利用大车下面的空间吊运物料,不受地面设备的阻碍。依靠这些机构的配合动作,可使重物在一定的立方形空间内起升和搬运。

小车架(图2)是小车运行机构中的重要部件,是支承和安装起升机构与小车运行机构的机架。小车架的主要构件有:2根顺着小车轨道的纵梁、2根或数根与之相垂直的连接横梁。横梁与纵梁焊在一起形成一个刚性构架。其箱型类的结构特点在整体装焊制造中常出现焊接变形大、变形后调形困难、安装车轮轴承箱的4组弯板超几何公差要求即车轮组中车轮难共面,致使小车运行不平稳,存在安全隐患。本文以250 t桥式天车为例介绍小车架的装焊制造新工艺,解决传统方法制造中存在的问题。

1 影响小车架的变形因素及控制措施

小车架的主要变形有小车架上平面弯曲变形、小车架4组弯板的位置变形和小车弯板角缩小等变形。

1.1 小车架上平面弯曲变形的原因

(1)组装小车架的平台不平;

(2)小车架各梁焊接时上盖板产生弯曲现象,横梁、盖板反变形过大;

(3)各构件尺寸偏差大,梁与梁之间的间隙不同,致使焊接变形也不同;

(4)没有选择合理的组装焊接程序,由于上部焊缝多,故小车架整体焊接后易出现弯曲变形;若小车架各梁单独组装定位焊下盖板后焊接4条纵向角焊缝,则可控制挠曲变形;因此小车架宜选择各梁单独焊接以控制变形,最后将各梁整体组装焊接成小车架的方案;

(5)缺少辅助措施。

1.2 小车架4组弯板产生水平差的因素

(1)与4组弯板连接的立板高低不等;

(2)小车架上平面瓢曲变形;

(3)小车架走行梁两端有挠曲变形;

(4)研配小车架时4组弯板测量不准确等。

1.3 焊接小车弯板角度缩小的原因

(1)腹板切割和弯板压弯时的角度偏小;

(2)弯板立板与弯板焊缝收缩使弯板角度缩小。

1.4 小车架变形的控制

在小车架制造过程中,要针对产生变形的因素对每道工序加以控制。

(1)小车架制造应在平台上组装。平台是组装小车架的基准面,最好是铸钢或铸铁平台;平台的地基不得有下沉现象,应选择钢筋水泥基础;平台应定期检查水平度和平面度。

(2)为减小小车架整体焊接变形,应分成易控制焊接变形的构件分别组装焊接。我们对焊接箱形梁有控制挠曲、扭曲和倾斜变形的方法,小车架应尽量分成单独的梁制造,最后拼成小车架;由于此时各梁已有较大刚度,且连接焊缝较少,小车架的整体变形就会减小。

(3)小车架的焊接变形与各板件接头的间隙有关。为减小接头的间隙,组成小车架的各梁要预先在平台上整体预装成,打上接头标记,然后再拆开分别组装焊接。

(4)为控制弯板组件在焊接时角度变小,立板与弯板应有反变形。

(5)为减小小车架瓢曲变形,应增加小车架的刚性,可事先将走台边角钢组装定位焊在小车架上,再焊接小车架各焊缝。

2 小车架装焊工艺

小车架(图3)是由各梁组装焊接而成。由于钢板长度和宽度都比较大,拼接焊缝较多,钢板焊接时产生瞬时内应力,焊接后产生残余应力,并同时产生残余变形。由于焊接变形的校正费时费工,所以焊接时首先考虑的是控制变形和残余应力。

(1)采取合理的焊接顺序

在焊缝较多的情况下,应根据焊缝的布置先焊收缩量较大的焊缝,后焊收缩量较小的焊缝;先焊拘束度较大而不能自由收缩的焊缝,后焊拘束度较小而能自由收缩的焊缝;先焊短焊缝,后焊长焊缝。减小焊接拘束度,拘束度越大,焊接应力越大。首先应尽量使焊缝在较小拘束度下焊接,尽可能不用刚性固定的方法控制变形,以免增大焊接拘束度。降低焊件刚度,创造自由收缩的条件。因此采取了小车架各梁单独按图纸组装定位焊,即将梁的上盖板铺放在平台上,划出筋板和腹板的定位线。首先组装筋板,每块筋板侧边要与上盖板垂直(可用直角弯尺测量)。然后组装定位焊两腹板,焊接内壁焊缝。然后组装定位焊下盖板,成为箱形梁。焊接箱形梁4道纵向焊缝,焊接次序见图4。4条焊缝对称施焊,并且分段跳焊,严格控制焊接变形。锤击减小焊接应力,每层焊道焊完后立即用敲渣圆头小锤均匀敲击焊缝金属,使其产生塑性延伸变形,并抵消焊缝冷却后承受的局部拉应力。在各梁单独组装焊接后,总体组装研配小车架。凡是需要研配的梁,接头处要留研配余量。

(2)焊接参数的选择

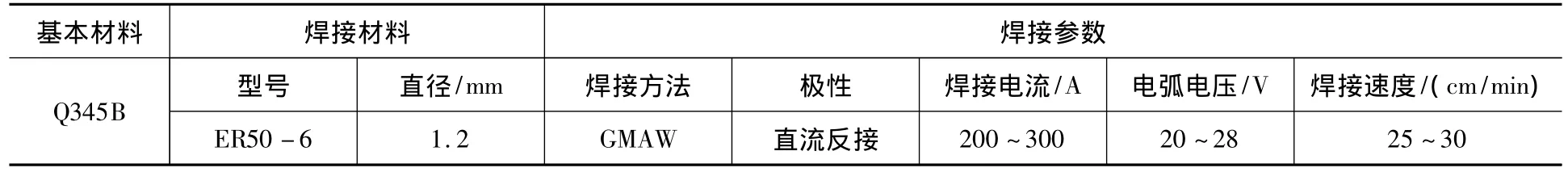

小车架是由各件钢板(材料为Q345B)焊接成形。为保证焊缝性能与母材匹配,具有必要的强度,焊缝成分应力求与母材相近。但为了防止焊缝有较大的热裂倾向,焊缝含碳量往往比母材要低。为保证焊缝质量和力学性能要求,选择的焊接参数详见表1。

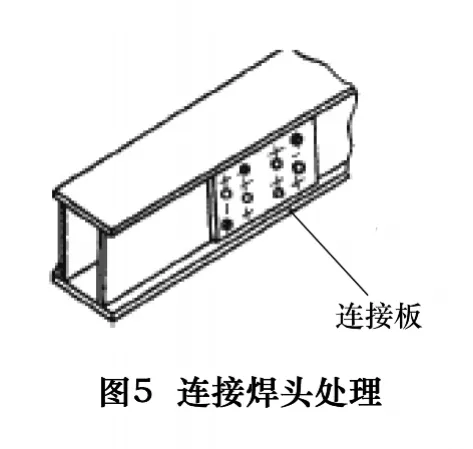

(3)小车架连接接头处理

高强螺栓连接的接头(图5)处要经抛丸处理。小车梁组装焊接后,还要进行如下处理:首先按图纸尺寸定位焊连接板,钻出所有的孔;然后铲掉连接板,并打上标号,用砂轮磨掉定位焊肉;接着按图纸尺寸划出接口的气割线,按气割线火焰切割腹板(盖板待小车架组装后割开);最后腹板上的连接板用1/4~1/3数量的螺栓拧上。

表1 焊接参数

(4)弯板组合件的装配焊接

为补偿弯板组合件焊接时弯角的缩小,立板下料时应大于90°(反变形),用直角弯尺测量应有1 mm间隙,可用数控切割或靠模切割保证。弯板压成弯角的要求同立板。立板与弯板按图纸尺寸组装定位焊成弯板组合件,焊后整形使弯板成90°角。

(5)小车架整体焊接

小车架整体焊接应在小车架整体组装定位焊后进行。焊接次序应先焊小车架各梁的连接接头焊缝,先从里向外焊,然后将小车架底面朝上放在平台或平地上,焊接小车架底面的各焊缝。并将小车架翻转180°,正面朝上放在平地上焊对接焊缝,焊前用气刨和风铲开坡口。可在小车架总体组装焊接后,按接口切割线火焰切割上、下盖板,再将联接板用2/3数量的螺栓拧紧。

3 结语

新工艺解决了桥式天车小车架装焊制造生产时安装车轮轴承箱4组弯板壁厚减薄、几何公差超差等影响产品质量的问题。新工艺属于箱型类工件制作的典型工艺,是改变传统工艺生产大型非精密制作结构件的一次尝试。小车架已经成功安装于250 t天车上,现场试运行良好,赢得了客户的好评。