喷雾冷冻法单个液滴冻结过程模拟

耿县如,徐 庆,李占勇,宋继田

(天津科技大学机械工程学院,天津 300222)

研究开发

喷雾冷冻法单个液滴冻结过程模拟

耿县如,徐 庆,李占勇,宋继田

(天津科技大学机械工程学院,天津 300222)

喷雾冷冻液滴的冻结过程决定着干燥产品的微结构。本文以单个雾化液滴为研究对象,利用数值模拟的方法研究了液滴大小、气体流速和环境温度 3个参数对其冻结过程的影响。结果发现,液滴越大冻结时所需的形核时间和完全固化时间越长,而且冻结过程随着气体流速的增大和环境温度的降低而缩短。通过方差分析发现,液滴大小较气体流速和环境温度对液滴完全固化时间的影响有较显著差异。液滴冷冻过程中,其质量损失率随着液滴大小的增大而略有减小,随着气体流速的增加及环境温度的降低而减小,其中环境温度对液滴质量损失率的影响最大。

单液滴;冻结过程;数值模拟;方差分析;质量损失

喷雾冷冻干燥(spray-freeze drying,SFD)就是将雾化后的液体产品与冷介质(如液氮、冷气流、过冷板等)接触冻结成冰粒,再将冻结的粒子脱水干燥成粉体的过程[1]。自20世纪50年代Meryman[2]首次提出喷雾冷冻干燥技术以来,该技术因其产品粒径分布均匀、球形度高、流动性好[3]以及润湿性和溶解性高[4]而且可以最大程度地保护产品的活性、品质及芳香成分[5]受到广泛的关注。

雾化液滴的冻结形核结晶过程是影响产品品质的关键的过程,液滴的冻结过程大致可分为预冷(冷却)、形核、复辉、冻结以及调温(tempering)5个阶段。Hindmarsh等[6-7]对单个2mm蒸馏水液滴和蔗糖溶液液滴冻结过程实验和模拟研究发现,冷冻方式、冷冻温度、溶液浓度及添加剂等均能影响晶体的微结构及其表面结构;然而实际雾化液滴直径要远远小于2 mm,不同大小的液滴冻结过程并非完全等同,尤其对液滴冻结过程质量损失率(与液滴的比表面积有关)影响很大。因此本文作者以雾化液滴为研究对象,通过数值模拟方法研究不同大小的液滴在不同温度和气速下的冻结过程,分析了各个参数对冻结时间影响的差异情况,同时分析了液滴在冻结过程中质量的损失。

1 单液滴冻结过程物理模拟

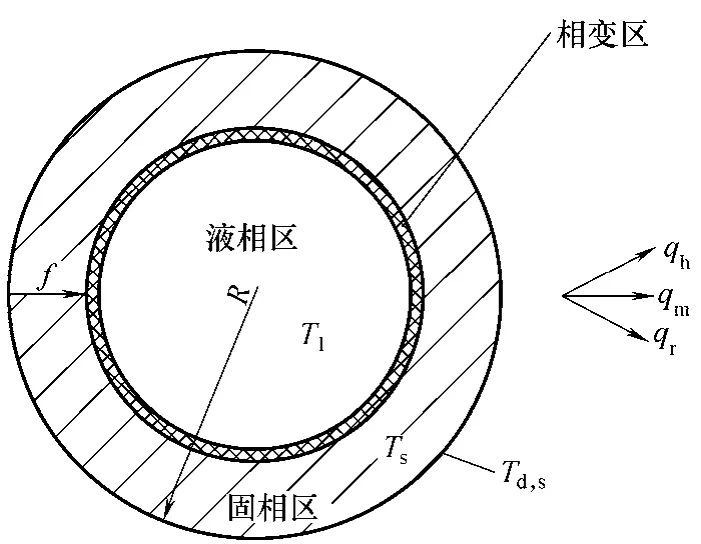

图1所示的即为单液滴冻结过程的物理模型,液滴在冻结过程中热量由里向外传递,表面与环境通过对流和辐射换热将热量散发到周围环境中,达到冷冻的目的,目前主要用焓变法[8]和等效比容法[9]处理液滴冻结过程的相变问题。单个液滴可近似地简化为球形液滴,故其物理性质各向同性,可将冻结过程简化为一维层式冻结模型。为了简化计算进行以下几点假设。

(1)冻结过程由表及里、热量由未冻结区向冻结区传递,冻结区、相变区和未冻结区界面明显可分。

(2)液滴各物理性质各向同性,且仅是温度的函数。

(3)液滴受冷环境各处均匀一致,不随时间发生变化。

(4)液滴内部热量传递仅仅是通过热传导的方式进行,不存对流传热,且冻结过程内压的增大不足以使液滴发生破裂。

2 单液滴冻结过程控制方程

2.1 数学模型

Hindmarsh等[7]研究了不同冻结方向(由外至内、由内至外和等温)对冻结结果的影响,发现对于小液滴等温方式冻结结果与实验结果最为接近,故本模拟计算时不考虑系统内部温度梯度,将液滴当做质点来计算。

根据热平衡,液滴冻结过程温度变化由式(1)计算。

图1 单液滴冻结物理模型

式中,i=1、2,分别代表液相(l)和固相(s);q表示的是冻结过程中液滴表面通过热量对流(qh)、水分蒸发(qm)和辐射(qr)等方式散失到环境中热量的总和。需要注意的是,由水分蒸发质量对流造成的热损失仅发生在预冷阶段。在计算的进程中,需要根据液滴质量的变化重新计算液滴体积(Vd),再代入到式(1)中迭代计算液滴温度的变化。

液滴在预冷阶段温度不断降低,该过程液滴内部分子是在过冷度的驱动下由无序状态运动到特定晶格位置,当温度低至形核温度Tn液滴开始冻结。Riehle[10]证实了单位体积的形核率是过冷度的函数,而且形核温度与液滴体积的关系很小。因此在该模拟的过程中取-20 ℃[7]作为形核温度。液滴在复辉阶段温度快速回升至平衡温度Tf,根据热平衡计算得该阶段液滴被冻结的体积(Vf)由式(2)计算。

在冻结阶段相变释放潜热与外界进行热交换使液滴的温度始终维持在平衡冻结温度上。相变速率由式(3)计算。

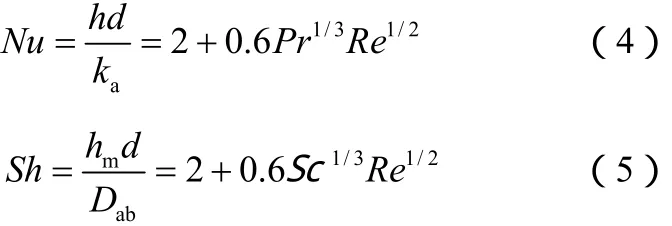

对于球形液滴热量传递系数h和质量传递系数hm的经验公式如式(4)、式(5)。

其中,Re=dρav/μa,,Pr在0 ℃以下近似为常数0.7。

2.2 冻结时间的预测

国际冷冻协会定义了标准冻结时间和有效冻结时间,实际中广泛采用的是有效冻结时间,即指食品中心温度从初温下降到给定的温度所需的时间[11]。本模拟将液滴由初始温度下降到-20 ℃所需的时间作为液滴的冻结时间。

利用MATLAB version 7.6软件进行编程数值计算。为了保证数值结果与时间步长无关,不断减小时间步长的值直至两次结果的比值小于0.01%。模拟过程中水、冰以及空气物性参数的初始值及与温度的关系如表1所示。

表1 模拟过程中水、冰和空气物性参数值

3 结果与讨论

3.1 模型验证

为验证模型的可行性首先以文献[7]中实验和模拟条件进行数值计算并与之比较,结果如图2所示。本模型在计算过程中未考虑传感器对液滴温度的影响,故液滴的降温速度较文献中的结果较慢。该模型计算的结果同时还与 Al-Hakim等[16]预测的雾化液滴形核时间的结果进行了比较,结果如表 2所示。通过比较可见,该模型能够作为计算液滴冻结过程的数学模型。

图2 液滴冻结过程比较

表2 预测雾化液滴形核时间的比较(气流温度-42 ℃,流速10 m/s)

3.2 液滴大小对冻结过程的影响

对于气流式喷嘴雾化后液滴粒径的分布范围为5~300 μm[17],图3所示的是10 μm、50 μm、100 μm、141 μm 4种粒径液滴冻结过程温度的变化。由图3可以看出,液滴越大冻结过程所需的形核时间和完全固化时间越长。模拟计算预测的冻结时间如图4所示,最大液滴较最小液滴完全固化时间可以高出3个数量级。

3.3 气体流速对冷却过程的影响

液滴在喷雾室内滑移速度与雾化条件有关,在模拟中液滴的滑移速度即为气体流速。图5所示的是不同气体流速对液滴冻结过程的影响,可见液滴冷却速度随着气体流速的升高而增大,这是因为液体表面对流换热系数随着气体流速的升高而增大,从而强化了液滴表面传热,故提升了冷却速度,冻结时间随之缩短。

图3 不同大小液滴冻结过程温度的变化

图4 形核和冻结时间的模拟预测值

图5 不同气速下液滴的冷却过程

3.4 环境温度对冷却过程的影响

改变冷介质及其温度能够改变冷却速度,冷却速度直接影响冻结后冰晶的结构,快速冷却形成细小蜂窝状的冰晶结构,慢速冷却形成粗大树枝状的冰晶结构[6],本模拟是以冷空气作为冷冻介质。冷空气的温度对冷却过程的影响如图6所示,可见降低空气温度可以提高冷却速度,最终缩短冻结时间。

图6 不同冷空气温度下对冷却过程的影响

3.5 分析冻结过程各参数的影响

由上述分析可知,液滴大小、气体流速以及环境温度都能影响液滴的冻结过程,但每个参数对冻结过程的影响程度是不同的,现在以完全冻结时间为目标值,利用方差分析的方法分析各个参数影响的差异情况。不同参数下预测完全冻结时间结果如表3所示。经方差分析计算得p值为0.0063<0.05,说明3个参数对液滴完全冻结时间的影响存在较显著差异,方差分析的结果如图7所示。

3.6 冷却过程质量损失

表3 不同条件下所预测完全冻结时间

图7 各因素影响的方差分析

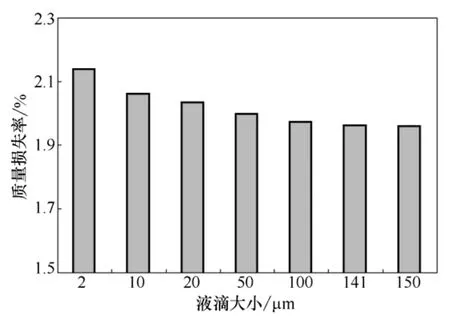

液滴冻结过程质量的损失主要发生在预冷阶段液滴表面水分的蒸发,质量损失量不仅与冻结过程参数有关还与液滴比表面积有关,液滴直径越小其比表面积就越大,相对的质量损失就越大,冷却过程液滴质量损失率如图8~图10所示。由图8可以看出液滴直径在2~150 μm,其质量损失率在2%左右,并随着液滴直径的增大而减小。图9反映的是气体流速对液滴质量损失率的影响,可以看出液滴质量损失率随着气体流速的增加略有减小,这是因为高速冷空气加快了液滴表面的冻结速度,从而阻止表面水分的挥发。由图10可见,液滴质量损失率随着环境温度的降低而减小,原因是低温环境下加快了液滴表面的冻结速度,从而阻止表面水分的挥发。对比图8~图10可知,环境温度对质量损失率的影响最大。

图8 不同大小液滴质量损失率

图9 不同气速下液滴质量损失率

图10 不同环境温度下液滴质量损失率

4 结 论

利用数值模拟的方法研究了喷雾冷冻法不同参数条件对单个液滴冻结过程的影响,并利用方差分析的方法分析了各个参数的影响,最后研究了液滴在冻结过程质量损失情况。

(1)液滴冻结过程受到液滴大小、气体流速以及环境温度的影响。液滴越大冻结过程所需的形核时间和完全固化时间越长,最大液滴较最小液滴完全固化时间可以高出3个数量级,而且冻结过程随着气体流速的增大和环境温度的降低而缩短。

(2)通过对液滴大小、气体流速和环境温度3个参数的方差分析发现,液滴大小较气体流速和环境温度对液滴完全固化时间有显著差异。

(3)冷却过程液滴质量损失率随着液滴比表面积的增大而增大,但会随着气体流速的增加及环境温度的降低而减小,其中环境温度对液滴质量损失率的影响最大。且液滴直径越小其平均质量损失速率就越高,并随着气体流速的增加及环境温度的降低而增大。

符 号 说 明

c——比热容,J/(kg·K)

D——扩散系数,m2/s

d——直径,m

h——换热系数,J/(s·m2·K)

k——导热系数,J/(s·m·K)

L——潜热,J/kg

Nu——努瑟尔数

Pr——普朗德数

q——单位热流,J/m2

R——半径,m

Re——雷诺数

Sc——施密特数

Sh——舍伍德数

t——时间,s

T—— 温度,K

V—— 体积,m3

v—— 速度,m/s

μ—— 黏度,Pa·s

ρ—— 密度,kg/m3

下角标

a —— 空气

f —— 相变

n —— 形核

v —— 饱和

1 —— 液相

2 —— 固相

[1] Leuenberger H. Spray freeze-dryin:The process of choice for low watersoluble drugs?[J].Journal of Nanoparticle research,2002,4(1-2):111-119.

[2] M eryman H T. Sublimation freeze-drying w ithout vacuum[J].Science,1959,130:628-635.

[3] Maltesen Morten Jonas,Van de Weert Marco. Drying methods for protein pharmaceuticals[J].Drug Discovery Today:Technologies,2008,5(2-3):81-88.

[4] Hu Jiahui,Rogers True L,Brown Judith,et al. Improvement of dissolution rates of poorly water soluble APIs using novel spray freezing into liquid technology[J].Pharmaceutical Research,2002,19(9):1278-1284.

[5] Rogers Samuel,Wu W inston Duo,Saunders Jonathan,et al. Characteristics of milk powders produced by spray freeze drying[J].Drying Technology,2008,26:404-412.

[6] Hindmarsh J P,Russell A B,Chen X D. Fundamentals of the spray freezing of foods—M icrostructure of frozen droplets[J].Journal of Food Engineering,2007,78:136-150.

[7] Hindmarsh J P,Russell A B,Chen X D. Experimental and numerical analysis of the temperature transition of a suspended freezing water droplet[J].Chemical Engineering Science,2004,59:2503-2515.

[8] 崔占峰,徐敦颀,林纪方.柱形食品冻结过程的传热研究[J].化工学报,1989,40(3):315-322.

[9] 姚凤鸣,陈本耀,王新文.水平管内液体冻结过程的研究[J].化工学报,1991,42(2):192-200.

[10] Riehle U. Schnellgefrieren organischer Präparate für die Elektronenm ikroskopie—Die Vitrifizierung verdünnter wässriger Losungen[J].Chemie Ingenieur Technik,1968,40(5):213-218.

[11] 郑晓.食品冻结时间简化计算方法的研究进展[J].冷饮与速冻食品工业,2000(4):4-6,9.

[12] Lide D R. CRC Handbook of Chem istry and Physics[M]. 80th ed. Boca Raton,FL:CRC Press,1999.

[13] Perry R,Green D. Perry’s Chem ical Engineer’s Handbook[M]. 7 ed. New York:McGraw-Hill,1997.

[14] Kucherov A. Sublimation and vaporization of an iceaerosol particle in the form of thin cylinder by laser radiation[J].Int. J. Heat Mass Transfer,2000,43:2793-2806.

[15] Dorsey E. Properties of Ordinary Water-substance[M]. New York:Reinhold Publishing Corporation,1940.

[16] A l-Hakim K,W igley G,Stapley A G F. Phase doppler anemometry studies of spray freezing[J].Chemical Engineering Research and Design,2006,84(A12):1142-1151.

[17] Mujumdar A S. Handbook of Industrial Drying[M]. New York:Marcel Dekker Inc.,1995:267.

Numerical simulation of a single droplet freezing process

GENG Xianru,XU Qing,LI Zhanyong,SONG Jitian

(College of Mechanical Engineering,Tianjin University of Science & Technology,Tianjin 300222,China)

Droplets freezing process by spray freezing leads to their complex microstructures due to the formation of ice crystals w ithin droplets. Numerical simulation was conducted to study the effect of droplet size,gas velocity and environmental temperature on the freezing process for a single droplet. Uniform temperature model was adopted in the simulation of droplet freezing process. The results show that the total solidification time for larger droplet is about 3 orders longer than that for the smaller one. Freezing rate is enhanced as gas velocity increases and environmental temperature decreases. Using variance analysis method,it is found that droplet size,gas velocity and environmental temperature have significant impacts on droplet total solidification time(p=0.0063>0.05). During cooling process,the ratio of droplet mass loss due to convection decreases to lesser extent w ith the increases of droplet size and gas velocity,which is about 2%. Lower environmental temperature,which is an influential parameter,results in lower droplet mass loss ratio.

single droplet;freezing process;numerical simulation;variance analysis;mass loss ratio

TB 61+1

A

1000–6613(2012)05–0981–06

2011-11-15;修改稿日期:2012-01-29。

耿县如(1988—),女,硕士研究生,主要研究方向为喷雾冷冻干燥。联系人:李占勇,教授,博士生导师,主要研究方向为能源有效利用及环境保护技术、计算流体力学及传热学等。E-mail zyli@tust.edu.cn。