实时能力约束下的机床优选方法

韩 峰 ,张振明,田锡天,耿俊浩

(西北工业大学 CAPP与制造工程软件研究所,西安 710072)

0 引言

在传统工艺设计中,机床选择更多的考虑了加工能力。对于机床的负荷信息,由于受制于传统的先工艺后计划的串行模式,难以在工艺编制阶段有效获取。区别于生产计划最终的生产任务安排,工艺阶段任务分配选择的是机床类型,指定了一类机床的工作量,是生产计划将任务划分到具体机床进行排产的基础。在工艺员对机床任务量并不了解的状况下,制定的工艺及机床选择方案可能集中于个别常用、高性能机床,即在工艺编制阶段就造成任务分配不均的状况。处于工艺下游的生产计划在均衡工艺方案的支持下,难以制定出均衡的计划。通常表现为一部分机床工作量过大,成为生产环节的瓶颈,延长了制造周期;另一部分机床过于空闲,浪费了制造资源潜在能力。可见,传统的机床选择模式限制了生产计划排产柔性,导致了生产任务分配不均衡。

由于工艺规程是生产计划的信息基础,工艺路线设计以及机床选择直接约束生产排产。为解决工艺对生产平衡的限制,许多学者提出动态工艺规划,以提供多工艺路线方式减少工艺对计划的约束,并在此基础上提供多种机床选择方案[1,2]。有学者指出应当协同生产计划制定具有适度柔性和针对性的工艺方案,在工艺规划阶段对负荷进行考虑,实现均衡任务分配,但具体方法没有明确给出[3]。总结目前的文献资料,以多种工艺支持生产计划平衡以及静态能力约束下多机床选择方面学者们做了大量工作。然而在确定了动态工艺规划方案后,如何综合考虑机床加工能力和负荷能力,在机床选择阶段支持生产计划平衡方面研究还很少。工序编制中指定的机床类型是生产计划的重要依据,机床选择是否合理对能否平衡生产缩短生产周期起到重要的作用。笔者从工艺任务均衡分配这一角度出发,对机床加工能力和负荷能力约束下的选择问题进行了深入研究,提出了实时能力约束下的机床优选方法。

1 实时能力约束下的机床优化选择方法

实时能力约束下的机床优选是在选择机床过程中,对机床静态加工能力和动态负荷约束协同考察,并予以评价,以达到工艺任务分配相对均衡的方法。其中,机床的实时能力是指机床在批次生产计划周期内的加工能力和负荷能力;实时能力约束是机床静态加工能力和动态负荷的约束并集。批次生产计划周期中的批次类似于生产过程中的生产批次概念,但面向对象是分批次进行的零部件工艺规划和生产计划过程。在批次生产周期内,机床能力是根据前批次生产计划调整过的,因此反映了机床任务量的实时信息,从而保证计划编制过程中对机床负荷能力的考察。

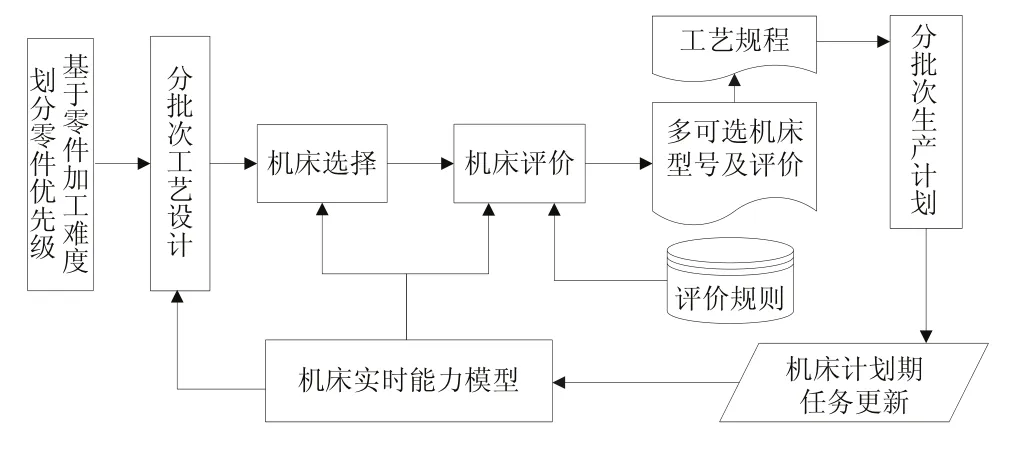

然而在传统生产准备流程中,由于工艺规划与生产计划是串行的两个阶段,工艺规划阶段是无法获取机床负荷信息,因此必须将工艺规划与生产计划协同考虑,将串行的流程变更为并行过程。有学者进行过协同方法研究,多数方法遵循了反馈调整的思路[4,5],该思路并不能满足工艺编制阶段实时获取机床负荷的需求。为此,本文提出了协同生产计划,在实时能力约束下优选机床的方法。其流程如图1所示:

图1 实时能力约束下的机床优选方法

首先,依据工件对关重机床的占用可能性对工件进行优先级划分。按级别对工件分组,以组为单位分批次对工件进行工艺设计。批次工艺设计首先依据机床实时能力,为工序匹配加工能力和负荷都满足的机床。此时机床负荷能力取决于历史生产计划对机床的任务分配。其次,基于多层次指标体系对所有匹可选机床进行评价和优选。进而,生产计划依据批次工艺规程为机床排产,并将机床负荷变化反馈到机床实时能力模型中。后一批次工艺规划将在变化了的机床能力约束下进行。整个过程依次循环,直至所有批次工艺规划和生产计划都制定完成。

此方法将串行的工艺设计与生产计划分批次并行进行,使得工艺设计阶段考虑机床负荷成为可能,并实现以变化的机床能力约束工艺设计。其中,机床实时能力的描述及建模方法、机床选择及评价方法是实现上述方法的关键技术。

2 机床实时能力描述及建模方法

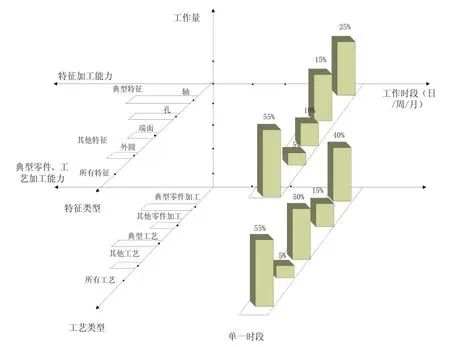

目前,机床建模研究主要集中在加工能力方面,机床负荷方面的研究并不深入。而机床面向工艺任务的可用工时同样是影响工艺路线设计和机床选择的关键。因此,需要建立同时涵盖机床加工能力和负荷的机床实时能力模型。机床的加工能力主要表现在机床的成形能力、加工精度、尺寸极限等工艺能力;负荷能力主要表现在计划期内机床的工时分配状况。目前,特征被广泛应用于计算机辅助工艺设计领域,可以完整表达工件加工表面的形状、公差要求等,因此本文将机床的实时能力定义为机床面向工艺任务的可执行能力,由加工能力和负荷能力构成。机床加工能力以机床可提供的加工方法,以及加工方法可完成的加工特征两个层次来描述。机床负荷以计划期内机床总工时、已计划工时和剩余工时的比例关系来描述。参照以上思路建立的机床实时能力描述模型如图2所示:

图2 机床实时能力模型

在机床实时能力模型中,加工能力是指机床可以提供的各种加工方法的能力集合。由两个相关的层面来描述。第一层为机床可以提供的工艺类型能力,包含可以加工的典型零件类型和工艺类型。如某机床具有加工盘类零件的钻孔工艺,则盘类零件和钻孔工艺就为机床可提供的工艺类型能力。零件加工和工艺类型从不同角度考察机床的工艺能力,并分别核算机床工作量。第二层为特征加工能力,是工艺类型能力在特征层面上的映射。图中左侧横条的长短标识了工艺能力的强弱。两个层次中,不同类型的能力在工作时段内有各自的负荷状态,如图2中柱状图所示,它们是机床负荷在不同能力分类下的多个负荷视图。加工能力在一定时期内是相对稳定的,而负荷能力是随生产计划进程不断变化,但在每个批次计划周期内是相对稳定的。因此负荷能力由计划周期内机床计划任务工时与总工时比例进行描述,剩余工时与计划总工时的比值反映了负荷状态的优劣。机床实时能力随着对每批次工件工艺任务分配的变化而变化,是指导后续批次工艺设计的信息来源。而基于实时能力进行机床选择和评价是提高任务均衡性,缩短生产周期的关键。

3 实时能力约束下的机床选择方法

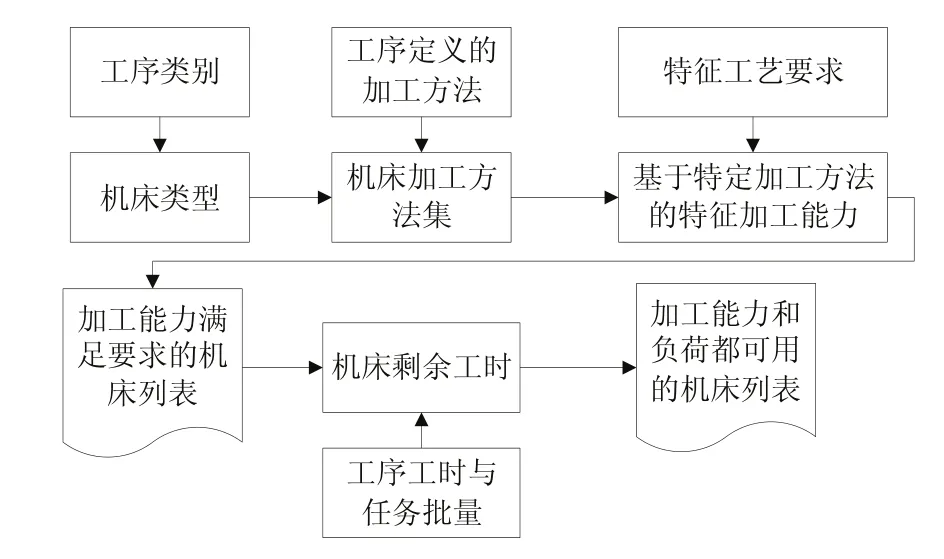

机床选择需要考虑加工能力和可用负荷两个方面。如果机床同时具备完成工艺任务的加工能力并具有完成该任务的负荷能力,则该机床可选。对于加工能力,可以通过机床可提供的加工方法、加工特征、特征工艺参数三个层次依次进行筛选。对于负荷能力,则通过比较机床承担本道工序后是否还有剩余工时,判断机床是否负荷可用。面向加工能力和负荷的机床选择方法如图3所示:

图3 面向加工能力和负荷的机床选择方法

面向加工能力的机床匹配,可以首先对机床可提供的加工方法与工序要求的加工方法进行对比,并在相同加工方法下比较加工特征的类型,验证工序加工特征工艺要求是否在机床可提供的工艺能力范围内。面向负荷能力,首先对工序进行工时定额,结合批量计算工序将占用机床列表中各机床的工时。其次,对比机床剩余工时得到负荷可用的机床。

基于以上方法的选择过程同时考察了加工能力和负荷。然而,机床的选择将加工能力和负荷都满足工艺任务要求的机床全部选出,并没有辅助工艺人员选出最终确定参与工序承制的机床。因此,还需要对所列机床进行评价和比较。本文给出了基于指标体系的机床评价方法,依据指标体系计算机床面向工艺任务的得分,给出可选机床的优先级排序,辅助工艺人员选择最合适机床。

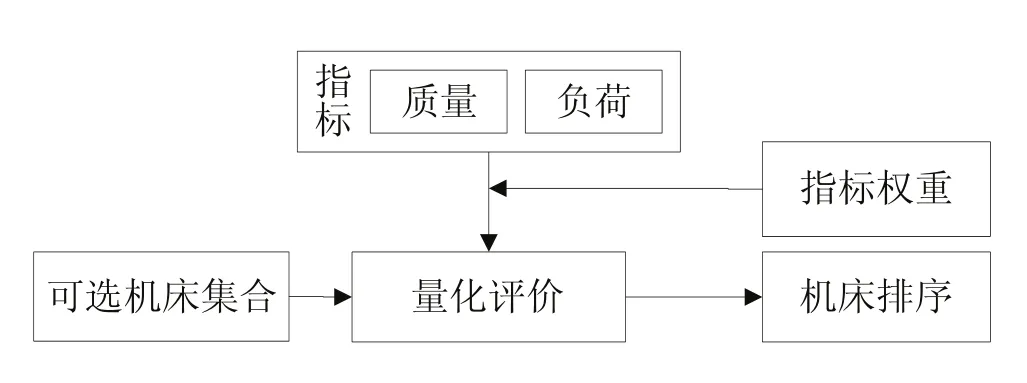

4 基于多指标的机床评价方法

机床评价是对机床与工序的适应性进行打分。机床与工序的适应性主要体现在两方面:机床加工能力与工序任务的适应性、机床工时与任务量的适应性。评价方法将从机床提供加工能力对工序质量的影响角度,对静态加工能力进行评价;从机床在计划期内承担的任务量角度,对机床动态负荷进行评价。因此,评价方法采用质量和负荷作为顶级指标,并以指标和权重的形式计算机床评价值。质量和负荷的权重由订单紧迫程度划定。评价方法如图4所示:

图4 机床量化评价方法

质量定义为机床加工能力相对工序加工要求的适应度。工序质量由该工序所有加工特征质量构成。特征质量以对尺寸精度、粗糙度等工艺指标的评价构成。评价方法通过有底到顶的方式,首先对子指标评价值和权重进行计算,得到各个特征质量评价值,并综合所有特征评价值和权重,最终获得工序质量评价值。

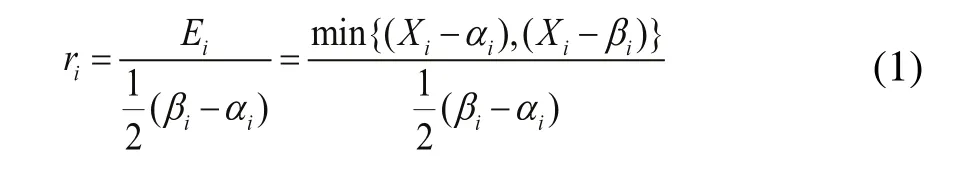

质量评价是能力与任务的适应性评价。针对工序而言,工序要求越接近能力极限对机床稳定性要求越高,耗费的工时越久,加工难度也就越大。基于以上思路,评价方法比较加工要求与机床加工能力的趋近程度,并以趋近度标识机床的能力程度。将这一思路建立数学模型,如下式所示:

其中,机床的能力范围为α~β;工艺要求X 与能力极值∂或β的差值为能力程度E。机床能力从不同层次有不同的物理意义。以特征的表面粗糙度为例,机床面向该特征粗糙度能力范围为α~β,工艺要求的粗糙度X 与∂或β的最小趋近值为E,即与最接近的极限值的差值,表达了工艺要求与极限能力的趋近程度。趋近值E 与1/2(α−β)相除,规整能力值在0~1的范围内,消除了粗糙度单位对机床能力值的影响,便于与公差等其他工艺属性计算能力值后的综合能力计算。

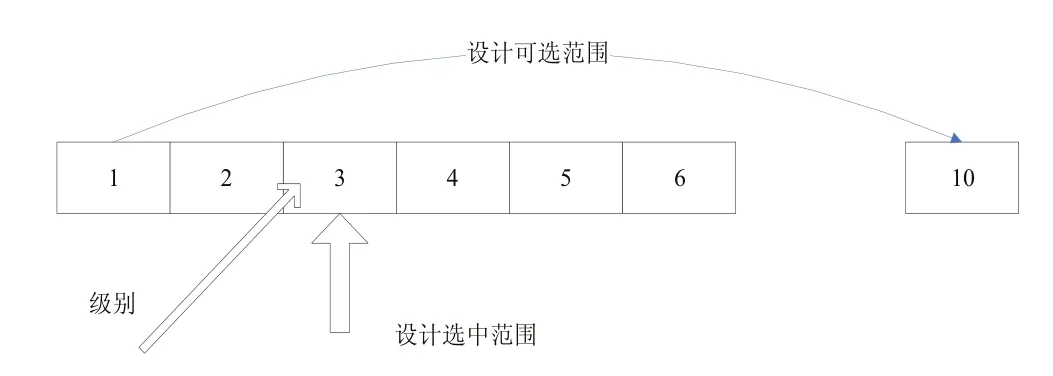

工件加工表面的重要程度是由零件设计过程决定的。对设计选择的参数与设计可选的参数范围进行比较,可以获取该参数的权重。该参数可以是特征的粗糙度、公差等级等。

图5 权重确定方法

依据上述思路可以对各个工艺指标权重进行计算,而各个工艺指标的权重间接反映了特征的重要性,因此可以由工艺指标权重累加获得特征权重。公式(2)、(3)分别给出了指标权重和特征权重的计算方法:

其中,Si为指标i选择值,Sn为设计可选范围,Wizb为指标i的得分,标识了该指标的重要级别。公式(3)给出了特征权重计算公式:

其中,Tj=Sij,Tj为特征j重要级别,Sij为j特征i指标的重要级别。特征j与多个特征重要级别的比值,即为该特征j的特征权重Wt。

负荷描述的是机床可用工时与工序工时的匹配度。已用工时和工序工时与总工时的比例标明了机床的负荷状况。计划期内总工时由生产计划根据订单期限确定,已用工时由以确定的工艺规程中机床所用工时构成。机床负荷评价可由公式(4)表示:

其中,Tp为工序工时定额,N为加工批量,Ts为计划期内总工时,L为剩余工时所占比例。对应图2所示的机床能力分类,不同的类别下负荷计算都参照上式,得到不同能力下的负荷状态。

5 工艺设计中机床优选应用示例

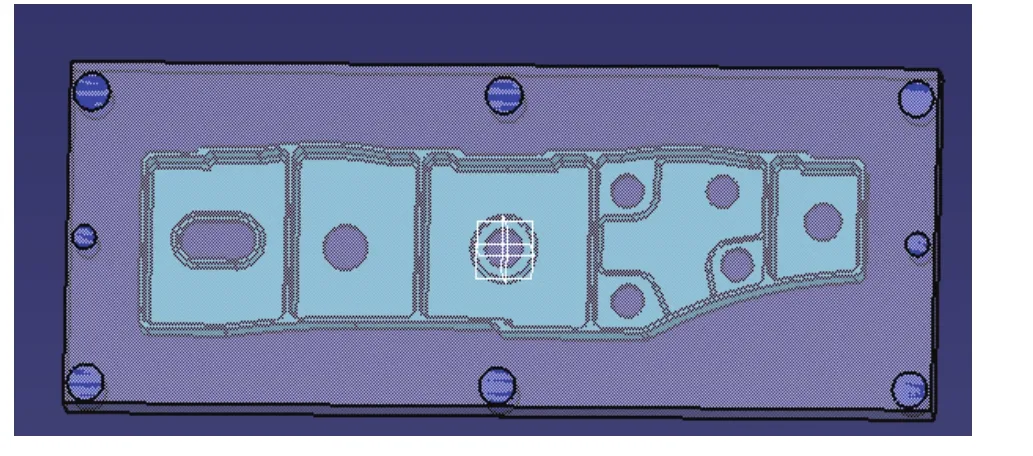

笔者结合863/CIMS主题计划项目,在动态工艺规划系统中以航空零件加工机床选择为例对以上方法进行验证。零件毛坯图如图6所示。

图6 框类零件毛坯

毛坯大小600×310×35mm,采用两孔一面定位方式,用6个M12螺钉压紧零件,C型框方式连接零件。工艺路线为粗加工正面(修基准面、钻压紧、锪孔)、粗加工反面(钻工艺孔、锪孔) 、粗精加工反面外形以及中加孔、粗精加工正面内形。其中缘条,筋条,腹板、腹板角度孔为主要特征。缘条需要加工闭角和开角,闭角为66.1度,开角为125.5度,腹板上有5度的角度孔。最后的精加工工序为关重工序,为其选择可用机床。机床列表如表1所示。

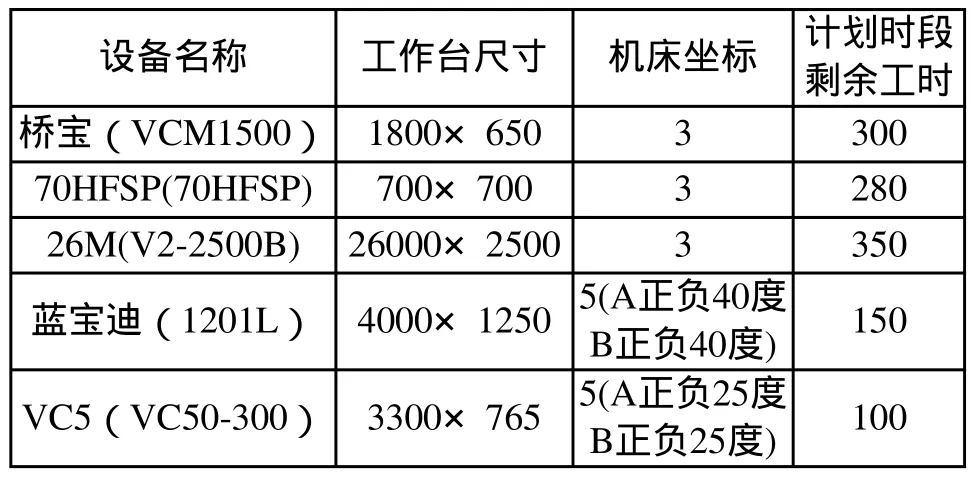

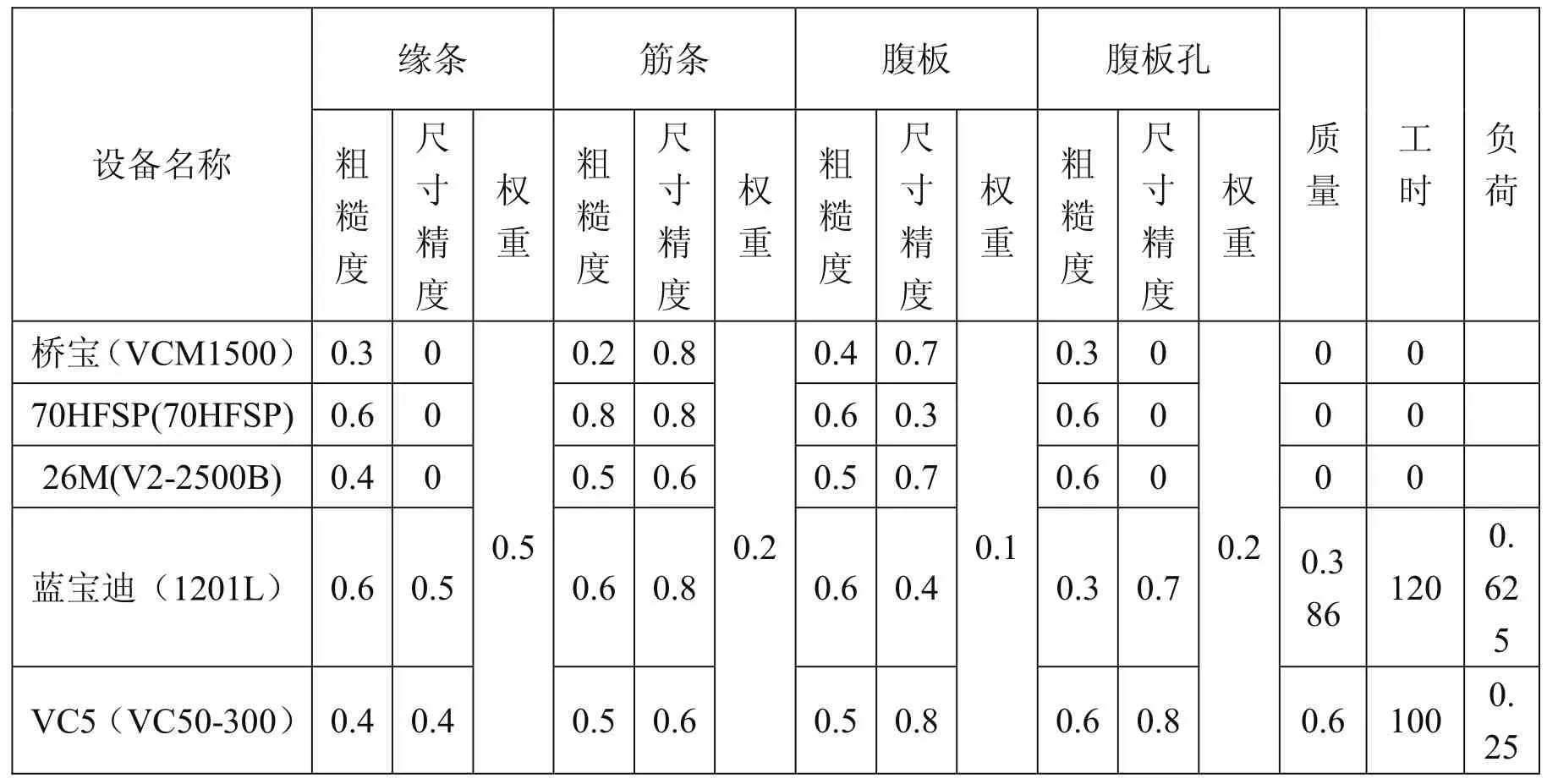

表1 候选机床列表

面向关重工序参照上述方法对机床能力和负荷进行评价。评价结果如表2所示。

由于缘条和腹板孔有角度要求,三轴机床不能满足要求。五轴机床的选用依据生产紧迫性设置质量、负荷权重,得到总评分。依据工序工时和加工数量,计算选用机床的工作量,与计划期内已有任务量累加,更新实时负荷能力,约束后续机床选择。

6 结束语

本文提出的实时能力约束下的机床优选方法可以使工艺人员在编制工艺之初就获取相应的机床负荷信息,辅助工艺人员制定出任务均衡的工艺规程,缩短了生产周期。同时,本文提出的量化评价方法不依赖于人为因素,具有工艺稳定性和评价敏捷性特点,对网络化协同制造中机床的选择与评价具有参考价值。

表2 评价结果

[1]李双跃,龙红能,殷国富,等.基于特征的制造工艺资源建模与检索方法研究[J].计算机集成制造系统,2007,6,13(6):1062-1070.

[2]俞烽,廖文和,郭宇,等.面向工艺的扩散制造资源选择方法研究[J].中国机械工程,2008,10,19(19):2315-2318.

[3]王忠宾,许娟,张永忠,等.智能CAPP系统及其加工资源动态决策[J].中国矿业大学学报,2006,5,35(3):317-322.

[4]CIURANA J,CARCIA-ROMEU M L,FERRER I,et al.A model for integrating process planning and production planning and control in machining processes [J].Robotics and Computer-Integrated Manufacturing 24 (2008) 532—544.

[5]王忠宾,王宁生,陈禹六.工艺规划和生产计划与控制集成过程中的资源决策[J].计算机集成制造系统,2004,10(6):646-650.