线型聚能切割器装药线密度测量精确化研究

王耀华,熊 伟,陈志富,樊成飞

(解放军理工大学野战工程学院,江苏 南京,210007)

线型聚能切割器(Linear Shaped Charge Cutter,LSCC)因具有能量密度高和方向性强的特点,被广泛应用于大型钢结构解体、海上钻井平台拆除、沉船打捞、废旧航弹销毁和飞行器人员应急逃生等国民经济建设和军事活动中。某型客机“服务舱门开启精确爆破系统”的功能是:在机壳的适当部位切割部分蒙皮以形成机舱应急泄压的泄压口,另在适当时机切断飞机服务舱门与机身的约束连接(该约束包括一处锁扣和上下两处铰链板),以便向机舱内平行推移服务舱门,开辟人员逃生通道。其中,铰链板(400mm×70mm×16mm)由高强度航空铝合金7050-T7451制成,其抗拉强度约为510MPa,屈服强度约为434MPa[1],是爆炸切割的主要难点之一。

1 问题的提出

1.1 切割器参数选择与安装设置

在客机机舱内设置爆炸切割系统并完成规定的切割功能,必须确保特别严格的安全性,即要求:在整个待命期中,爆炸装置不能误动作;在爆破作用过程中,不能对机上人员构成伤害,不能对飞机其他部位的结构和机上设备产生破坏,爆破力不能对飞机姿态造成不可接受的影响。

根据上述要求,并针对被切割对象特点,经装药量精确化实验研究,选用的线型聚能切割器结构参数为:装填炸药为黑索今(RDX),在装药密度0ρ=1.8g/cm3时,实验测得RDX爆速为8 750m/s,大于相同密度下的其他猛炸药,如梯恩梯、特屈儿等[2];切割器线密度不得小于16.80g/m,考虑到适当的冗余量,选用的切割器标称线密度为 18.0g/m;外壳和药型罩材料均为铅锑合金PbSb2(锑1.5%~2.5%,铅98.5%~97.5%)。切割器的结构如图1所示。

图1 聚能切割器结构示意图Fig.1 The structure diagram of LSCC

铰链板切割器安装设置情况如图2所示,在铰链板两侧面各设置1个切割器,切割器外侧用防护装置约束固定,每个切割器均由2发钝感电雷管引爆。

图2 铰链板切割器的安装设置Fig.2 The setting of LSCC on the gemel

1.2 故障现象

在采用上述切割器所进行的近百次爆炸切割实验中,发生1个铰链板未能顺利切开的故障。故障现象如图3所示。

图3 实验中未切断的铰链板Fig.3 The uncut off gemel in experiment

经检查,该铰链板两侧的4个钝感电雷管均可靠起爆;两侧面的2根切割器均被完全引爆;铰链板的两侧面均形成了射流切割的切痕,且沿铰链板的高度方向,两切痕均无断续现象,但切痕深度的平均值,一侧为2.8mm,另一侧为2.5mm。

2 故障原因定位及机理分析

按照国际适航标准,上述故障需做故障归零处理,即准确定位故障原因、进行机理分析以实现故障复现,进而制定纠正措施,并经实验证明能够完全消除故障。

2.1 定位过程

为此,采取了“穷尽搜索,逐一排除”的方法以确定故障原因。

2.1.1 可以排除的原因

首先,根据金属爆炸切割机理,若同一种金属板材的实际力学性能与名义值之间的误差不超过10%,则聚能切割效果不受影响,实验中同时切割上下两块铰链板,上铰链板被可靠切断,因此铰链板材质不均匀导致切割失败的原因可以排除。

其次,所采用的钝感电雷管已进行过近千发的性能考核实验,其工作可靠性不低于 0.995;再则,铰链板两侧面的切割器,每根均采用2发钝感电雷管进行引爆,按照可靠性计算理论,其起爆可靠性不小于0.999 975,故电雷管起爆能量不足的原因也可排除。

再次,考虑钝感电雷管与切割器安装设置不当问题。主要表现为两个方面:一是钝感电雷管与切割器之间的距离不合理;二是铰链板两侧面所安装的切割器,其药型罩对称面与铰链板的两侧面不垂直,或者,虽然垂直但对称面不重合。

(1)一般地,雷管与切割器之间均采用零距离设置,但是,由图2可见,由于切割器设置于防护装置的安装槽中,钝感电雷管与切割器之间的距离不能确保为零,有可能距离过大。反复实验证明:对于演示实验中采用的切割器,当其与所采用的钝感电雷管之间的距离达到3mm以上时,电雷管不能起爆切割器,见图4。

当电雷管与切割器的距离为 2.9mm或以下时,可以可靠引爆切割器,且均可将铰链板可靠切断。而实验中的切割器确已被引爆,因此“钝感电雷管与切割器之间距离设置不合理”这一原因可以排除。

(2)关于铰链板两侧面安装的切割器,其药型罩对称面与铰链板两侧面不垂直,或者,虽然垂直但不重合的问题。为验证药型罩对称面与铰链板两侧表面均产生倾斜对切割效果的影响,将演示实验使用的切割器,分别采用10°、15°的偏斜角,牢固粘接在防护装置的安装槽内(防护装置的安装与演示实验中相同)。实验结果(见图5)表明与0°偏斜角相比,除切口形状不同外,均将铰链板切断。所以,此项安装设置不当的原因也可以排除。

图4 不同安装距离雷管起爆后的切割器外观Fig.4 Appearance of LSCC with different detonator setting distances

图5 不同偏斜角安装时的切口形状Fig.5 Different incision shapes with different setting angles

2.1.2 切割器的质量问题分析

由以上分析可见,导致切割失败的原因,只能归结为切割器的质量问题。影响切割器制造质量的因素可以归结为两个方面:一是装药参数,二是药型罩参数。由于制造工艺的原因,这两方面的参数沿切割器长度方向的均匀性都会产生误差。药型罩由铅锑合金制作,其在长度方向上的均匀性比较容易保证。装药由粉末状固体压制而成,可能出现某段切割器装药线密度的不均匀性未达到设计指标要求的情况。因此,切割器装药线密度成为重点分析对象。

大量研究表明[3-4],影响线型聚能切割器侵彻能力的因素主要包括装药性能与形状,药型罩的材料、锥角、壁厚,炸高和起爆方式等。其中,炸药通过爆轰压力(简称爆压p)为聚能切割提供能源,所以成为影响侵彻能力的主要因素。炸药爆压是爆速和装药密度的函数,其关系为[2]:

式(1)中:k为等熵指数;0ρ为炸药的装药密度;D为炸药的爆速,随炸药装药密度的增大而增大。

实验发现,许多炸药的爆速与装药密度之间存在简单的幂指数关系[2]:

式(2)中的a、b均为通过实验确定的参数,一般在凝聚炸药的工程计算中,可采用b=5 720,a=0.723。由式(1)~(2)可见,线型聚能切割器装药密度越大则爆压也大,因而侵彻能力也越强。

在线型聚能切割器的实际生产过程中,往往采用线密度lρ(g/m)来表示切割器的装药量,然后通过式(3)计算得出装药密度:

式(3)中的S为线性聚能切割器装药的截面积。

由此可见,如果一根线型聚能切割器装药线密度的不均匀性偏差过大,导致截取下来的某一段切割器装药密度达不到设计指标,会出现切割失败的故障。

2.2 故障现象的复现

为了验证上述分析,进行了模拟实验,采用同一厂家提供的名义值为13.5g/m和15.5g/m的切割索对铰链板进行切割,各进行5次切割实验,均未切断铰链板试件,结果如图6所示。通过与图3 对比可发现,切口形状、切口深度均十分相似,达到故障复现。

图6 线密度13.5g/m和15.5g/m的聚能切割器切割效果Fig.6 Different incision shapes with different linear charge density

3 纠正措施的制定

由上述分析可见,装药线密度对于切割器侵彻能力至关重要,导致实验中切割失败的原因就是所用的切割器装药线密度不合格,出现了某一段切割器装药线密度的不均匀性偏差过大,导致切割失败。

3.1 现有切割器装药线密度测量方法的缺陷

目前普遍采用的线密度测量方法为:对长度为1m的切割器,在其两端和中间各截取一段为样本,将样本由药型罩处划开,取出装药并称量装药重量,最后除以样本长度,即得到线密度。经分析,该测量方法存在以下缺陷:(1)由于切割器结构的原因,切割器剖开并取出装药后,可能仍有部分装药残留在切割器中,从而导致测得的线密度小于实际线密度;(2)在药型罩剖分的过程中,会有少量的细微金属颗粒掺杂在装药中,由于金属密度远大于装药密度,则称量重量大于实际重量,会导致计算出的线密度大于实际线密度;(3)考察切割器的制作工艺,可以得知切割器两端可能含有杂质,因此在两端取样不尽合理;(4)样本量过小,很难可靠地反映切割器真实的线密度。

由此可以基本断定,以往采用的线密度测量方法不能确切反映切割器的实际线密度,导致实验所使用的那部分切割器线密度未达到标称的18.0g/m,甚至低于期望的16.8g/m,而并未被检测出。应当指出,这种线密度测量方法,对于其他应用场合一般是合理的,但对于本文特殊的使用场合却是不恰当的。由于切割器是在人员的近距离引爆,且要求将飞机的损伤降到最低,所以设计指标要求在实现功能的前提下装药量最小,设计指标的冗余量很低,这就对检测精度提出更高的要求。

3.2 改进的切割器装药线密度测量方法

为克服上述缺陷以提高检测精度,笔者提出了改进的切割器线密度测量方法。作为对比,分别对两种不同型号的切割器(分别编为I型和II型)进行了线密度测量。其中,I型切割器的名义值为15.5g/m,装药截面积 0.109cm2,II型切割器的线密度名义值为 18 g/m,装药截面积0.113cm2。

3.2.1 采样方法

取I型切割器 900mm,去除两端各 50mm,从中间向两边依次截取长度为120mm的6段,依次编为I(1)~I(6),在每段上截取50mm长的一段作为线密度测量试样,所余70mm长的一段作为切割实验试样。II型切割器采样方法同上,编为II (1)~ II (6)。

3.2.2 测量过程

称量切割器试样,得到质量为m1,然后依据黑索今溶于丙酮而铅锑合金不与丙酮反应的特点,将试样用足量丙酮溶剂浸泡数小时,使试样所装黑索今完全溶解,再将所余金属壳体用水冲洗并用酒精擦拭,静置至完全干燥后再进行称量,得到质量m2,m1与m2的差值即为该长度上的装药量,可由式(4)计算出该段装药线密度。

式(4)中的L为样本长度。

3.2.3 测量结果

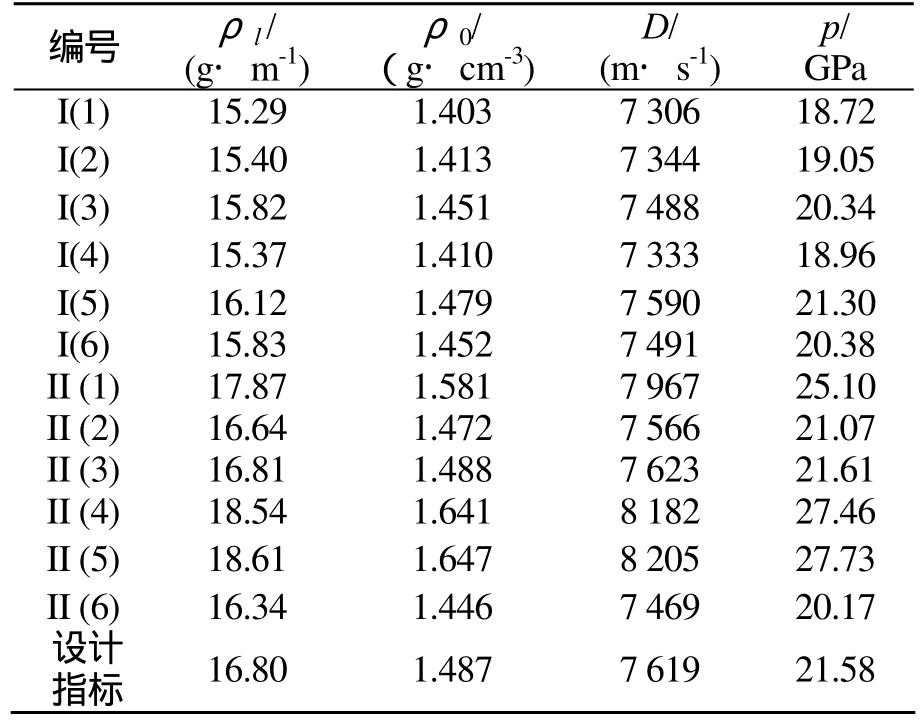

长度测量仪器为数字式游标卡尺,质量测量仪器为精度万分之四的天平。测量结果见表1。

表 1 两种切割器的实测线密度Tab.1 The actually measured linear density of two types of LSCC

4 纠正措施有效性的验证

由表 1可见,I型切割器线密度的变化范围为15.29~16.12g/m,其平均值为15.64g/m,大于其名义值(15.50g/m),但是存在I(1)号、I(2)号和I(4)号3例的线密度低于名义线密度的情况;II型切割器线密度的变化范围为 16.34~18.61g/m,其平均值为17.47g/m,小于其名义值18g/m。在II型切割器的6个被测样品中,小于16.80g/m的有两例,低于设计指标要求。由此可见,以往采用的切割器质量检测方法的确存在问题,不能准确全面地反映真实情况。

4.1 切割器线密度与切割能力计算

依据式(1)~(2),计算切割器切割能力,如表2 所示(k=3,b=5 720,a=0.723)。

由表2可以看出,II型2号和6号切割器在线密度上与设计指标仅相差0.97%和2.72%,但在生成的爆压上却相差了2.73%和6.54%,而爆压正是影响切割器侵彻能力的主要因素,说明切割器的线密度严重影响其切割能力。

表2 I型和II型切割器切割能力计算结果Tab.2 Calculation of LSCC(type I and type II) cutting ability

4.2 实验验证

对采样中所余的12段70mm长的切割器进行爆炸切割实验,其结果表明:采用I型切割器均不能切断铰链板;II型切割器中两例小于16.80g/m的切割器不能切断铰链板。这与实验确定的设计指标一致。

为了复现故障原因并进一步验证测量方法的准确性,随机选取I型切割器进行40次切割实验,均未切断铰链板试件;随机选取II型切割器进行50次切割实验,有2次未切断铰链板试件。随后对II型切割器样品采用改进的方法进行测量,成功切断铰链板的48个样品的紧邻段线密度均达到或超过16.80g/m,未切断铰链板的 2个样品的紧邻段,线密度分别为16.38g/m和16.51g/m,不能满足设计指标。

根据以上实验结果,可以得到如下结论:(1)当线密度的平均值小于16g/m时(例如I型切割器),尽管其某段的实测线密度可能达到16.40g/m,高于其标称值,但切断铰链板试件的概率为0。(2)当线密度的平均值接近17g/m时(例如II型切割器),由于其实测线密度存在小于16.80g/m的可能性,这种切割器切断铰链板试件的成功概率只能评定为不足0.9。(3)当某段切割器在线密度测量中出现低于设计值的样本时,该段切割器应视为不合格。(4)对于检测合格的切割器,在实际应用时,应选择线密度测量值较大样品的紧邻段,可靠性更高。

4.3 产品改进

利用本测量方法,厂家重新生产了标称线密度为18.0g/m的切割器,对该批次切割器进行了严格的线密度检测和切割实验,结果均满足要求,达到了故障归零的目的。

5 结语

在线型聚能切割器发生切割失败后,开展故障归零工作,目前尚不多见,本文所做的工作,可以为以后分析切割故障提供参考。

线密度的精确测量在以往的工程应用中没有得到足够的重视,目前生产厂家普遍采用的测量方法存在缺陷,难以保证测量精度。本文提出的线型聚能切割器线密度的测量方法,有效地克服了原有方法不能精确称量装药质量的缺点,提高了线密度测量的准确性;同时本方法也有利于寻找满足设计指标要求的切割器,较好地克服了由制造工艺带来的切割器质量不均匀的问题。当然,本方法还是一种有损检测,在提高测量精度的同时,不可避免地损失了一部分切割器;另外测量过程使用的丙酮属于有毒害物质,测量时应采取相应的个人防护措施,并注意通风。

[1]林钢,林慧国,赵玉涛.铝合金应用手册[M].北京:机械工业出版社,2006.

[2]张宝平,张庆明,黄风雷.爆轰物理学[M].北京:兵器工业出版社,2009.

[3]崔云航,李裕春.线型聚能装药数值模拟与优化设计[J].爆破,2005,22(3):26-29.

[4]苟瑞君,赵国志,等.线性成型装药的威力研究[J].爆破器材,2005,34(5):25-28.