某电雷管半爆原因分析

耿梅葵,史怀莲

(北方特种能源集团有限公司西安庆华公司,陕西 西安,710025)

某电雷管装配某炮射导弹引信,用于起爆传爆药柱。在入厂验收过程中出现了雷管半爆现象,本文重点对其半爆故障进行原因分析。

1 某电雷管结构及作用原理

1.1 结构

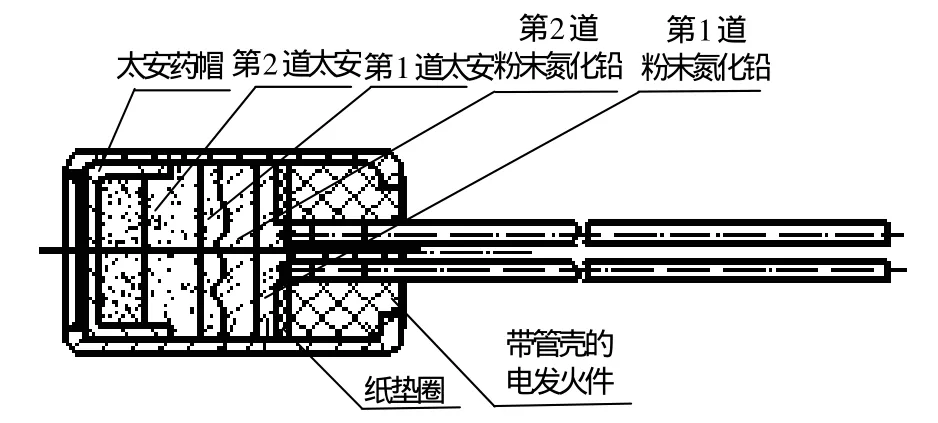

某电雷管(以下简称电雷管)配用于某炮射导弹引信,由管壳、电发火件、纸垫圈、粉末氮化铅、太安和药帽组成,电雷管结构示意图见图1。

1.2 作用原理

电雷管在受到规定的能量刺激后,桥丝发热使粉末氮化铅起爆,继而起爆主装药太安,从而起爆传爆药柱。

图1 电雷管结构示意图Fig.1 Schematic of electric detonator structure

2 半爆故障及原因分析

2.1 故障现象

顾客在进行引信厂验隔爆试验(5发)项目时,出现2发声音、隔板异常,从该批电雷管中抽取做过震动或锤击的 21发产品进行铅板威力试验,出现 1发雷管半爆现象。随机从该批电雷管中抽取60发雷管进行威力试验,试验到第6发和第60发出现半爆。

观察各次半爆雷管残留物状态,结果均相似,雷管底帽变形但仍完整,底帽内留存炸药。仔细观察底帽残留炸药可以看出,不但底帽内原装炸药没有爆轰,在原底帽装药面上还堆积有松装炸药。雷管残留物状态实物照片见图2。

2.2 原因分析

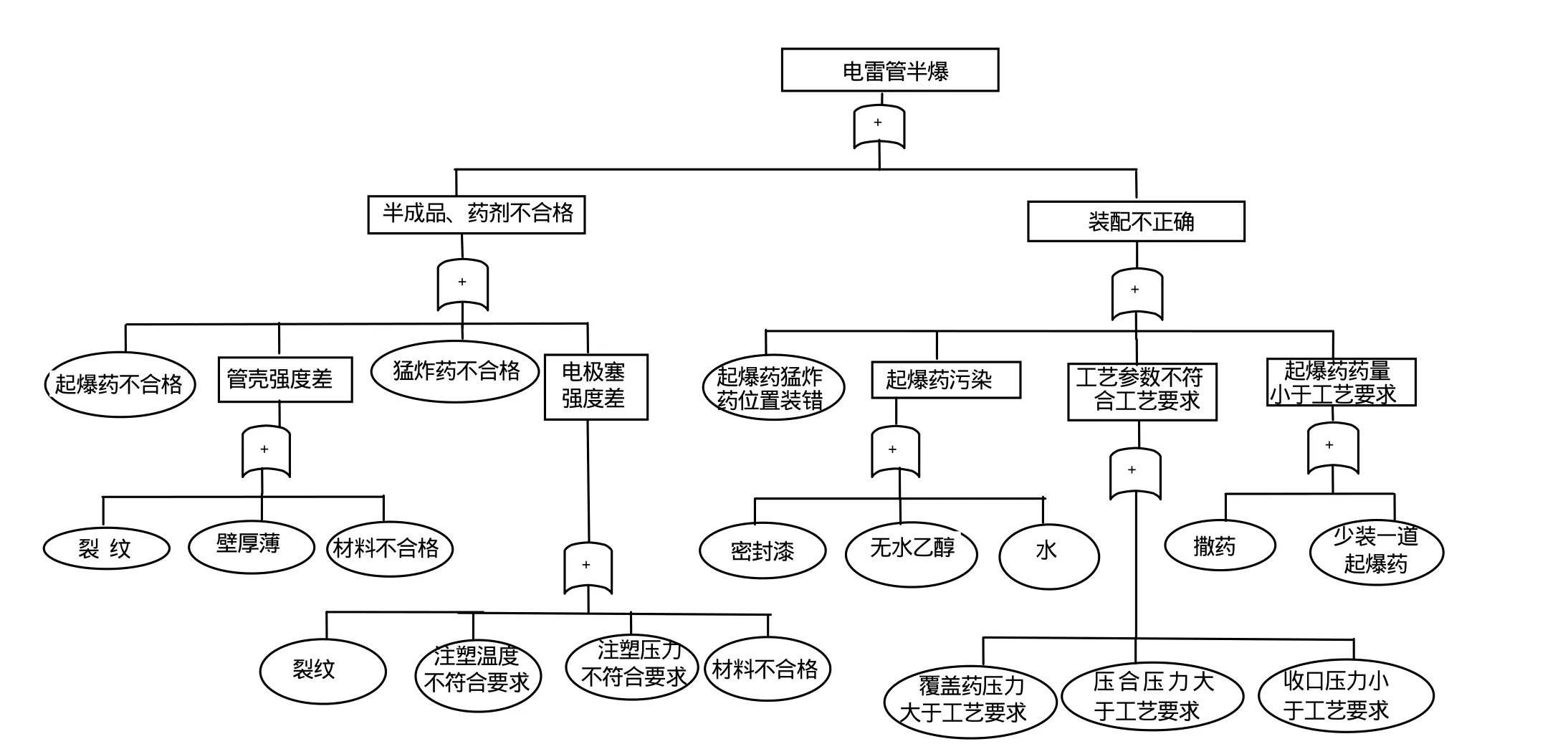

针对产品的故障现象,采用故障树分析方法对可能引起电雷管半爆的原因进行全面的调查和分析。电雷管半爆故障树见图3。

图2 半爆雷管试验残骸Fig.2 The detonator remains of half explosion

图3 某电雷管半爆故障树Fig.3 Fault tree of half explosion of some electric detonator

2.2.1 起爆药不合格

电雷管用粉末氮化铅的全项分析期限、水分分析期限均在有效期内,分析结果符合WJ 2051-1991叠氮化铅标准(粉末氮化铅贮存6个月以上,使用前分析水分及挥发分,贮存1a以上,检验全项)要求,可以排除起爆药不合格导致电雷管半爆的原因。

2.2.2 猛炸药不合格

电雷管采用太安,其全项分析期限在有效期内,分析结果符合GJB 552-1988 太安标准,可以排除猛炸药不合格导致电雷管半爆的原因。

2.2.3 管壳强度差

管壳壁薄、管壳裂纹、管壳材料不合格可造成管壳强度不够,均会使爆炸气体压力减小,疏波入侵,对起爆药、猛炸药的爆轰成长不利,造成雷管半爆。

(2)管壳的壁厚为0.352~0.405mm,在管壳的加工过程中按工艺装模试冲1~3件,进行首件三检,操作者每隔5~10min检查一次质量,数量不少于5发,专职检验人员40~50min全面检查一次,数量不少于10发,检查时用专用量具(量具均在检定周期内)检查内、外径,可以保证管壳的壁厚,故可排除管壳壁薄的因素。

(3)管壳生产单位对管壳的外观进行 100%的检查,并且当产品装配完后,对外观也要进行 100%的检查;从返回的该批500发中抽取150发,对外观进行检查均合格后做威力试验,第139发出现了半爆,故可排除管壳裂纹的因素。

2.2.4 电极塞强度差

压制电极塞时压力及温度不符合要求、原材料不合格、电极塞裂纹可造成电极塞强度不够,会使爆炸气体压力减小,疏波入侵,对起爆药、猛炸药的爆轰成长不利,从而造成雷管半爆。

(1)电雷管所用的电极塞材料入厂验收均合格,故可排除电极塞所用原材料不合格的因素。

(2)电极塞压制时注塑温度设置为 180~200℃,注塑压力设置为17MPa,均符合工艺要求的规定(180~200℃、15~18MPa),故可排除电极塞压制过程注塑温度和压力不符合要求的因素。

(3)电极塞在装配时100%单脚线要经过2kg拉力试验,试验后在8~15倍的放大镜下100%地进行检查,因而可排除电极塞有裂纹的因素。

2.2.5 药剂污染

产品在装配过程中,因班产量大,若控制不严,构成产品的材料无水乙醇可意外进入药剂;产品输出端需涂密封漆,如果操作不当,将使密封漆渗入药剂;此外,工房湿度过大、药剂吸湿等因素也都有可能造成药剂污染,出现半爆。

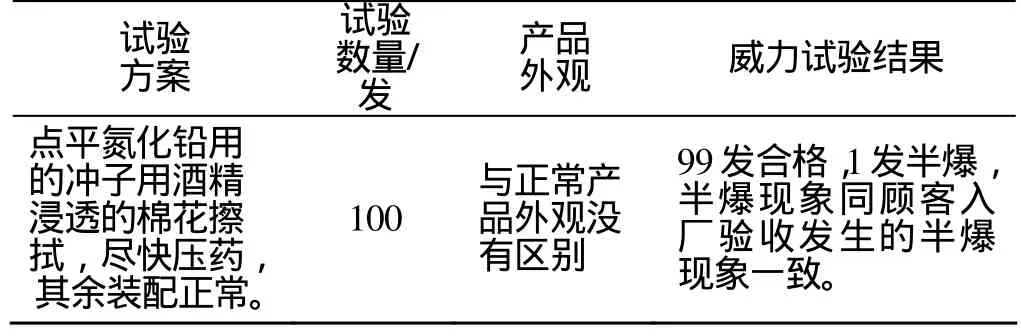

(1)在产品装配过程中,当冲子点平氮化铅后,需要用无水乙醇清擦冲子,清擦后的冲子又直接用来压药,若不慎将无水乙醇带入粉末氮化铅中,将造成粉末氮化铅污染。由于无水乙醇气化点较低,起爆时无水乙醇气化吸收大量的热,造成起爆药起爆能力下降,可导致产品半爆。

用无水乙醇浸透的棉花擦拭点平氮化铅用的冲子,擦拭后的冲子直接压制50发产品,威力试验中出现6发半爆,见图4,故此因素不可排除。

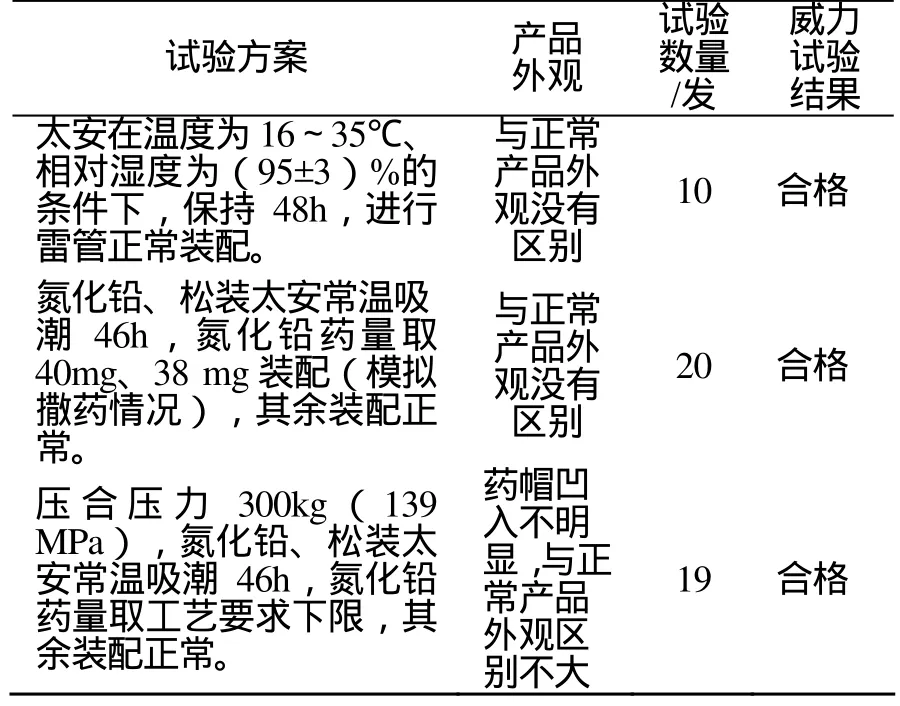

(2)氮化铅不易吸湿,水分含量增加时其起爆力无显著降低,有资料显示,氮化铅中水分含量达到30%时仍可起爆,太安不吸湿,但在水中钝感[1]。经查该批雷管所用氮化铅和太安分析结果均合格,在压药过程中湿度控制在53%~62%,符合火工品生产和该电雷管工艺规程的要求。针对氮化铅、太安受潮对产品性能的影响,进行试验,试验方案、试验数量、试验结果见表1。

图4 半爆残骸Fig.4 Half explosion remains

表1 装药受潮对雷管性能的影响Tab.1 Influence of humidified charge on the performance of detonator

根据表1试验结果,可排除药剂吸湿引起雷管半爆的因素。

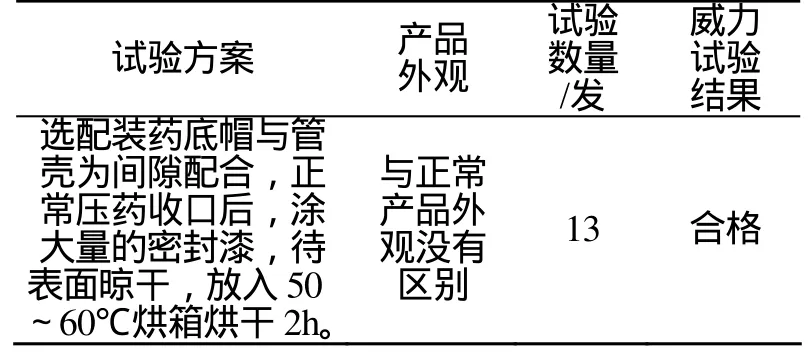

(3)工艺要求雷管输出端涂密封漆后雷管输出端朝下挂起,涂漆过程严格按工艺进行控制,并有检验人员监控。通过表2试验,可排除密封漆渗入药剂引起雷管半爆的因素。

表2 雷管输出端密封漆渗入的影响Tab.2 The influence of sealing adhesive seeping in detonator output end

表2中13发超出工艺极限涂漆的产品,经高温后漆膜迅速晾干,漆膜里面的漆渗入产品中,威力试验结果表明这些产品合格。

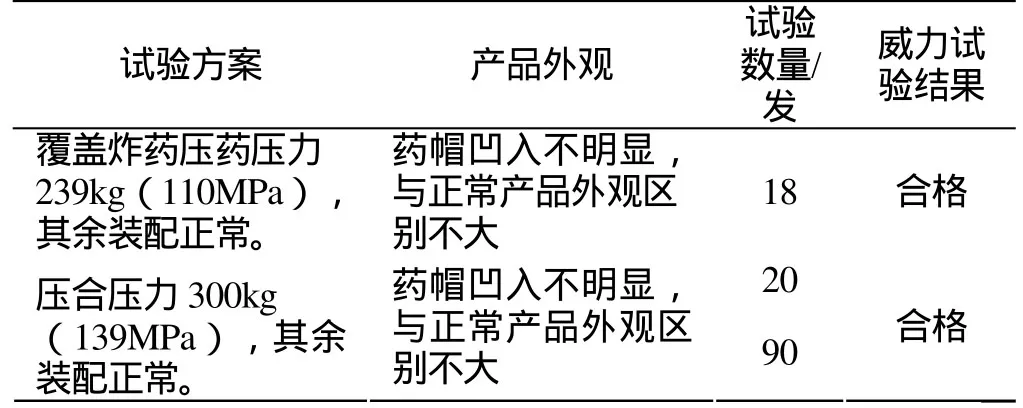

2.2.6 装配时压力超出工艺要求范围

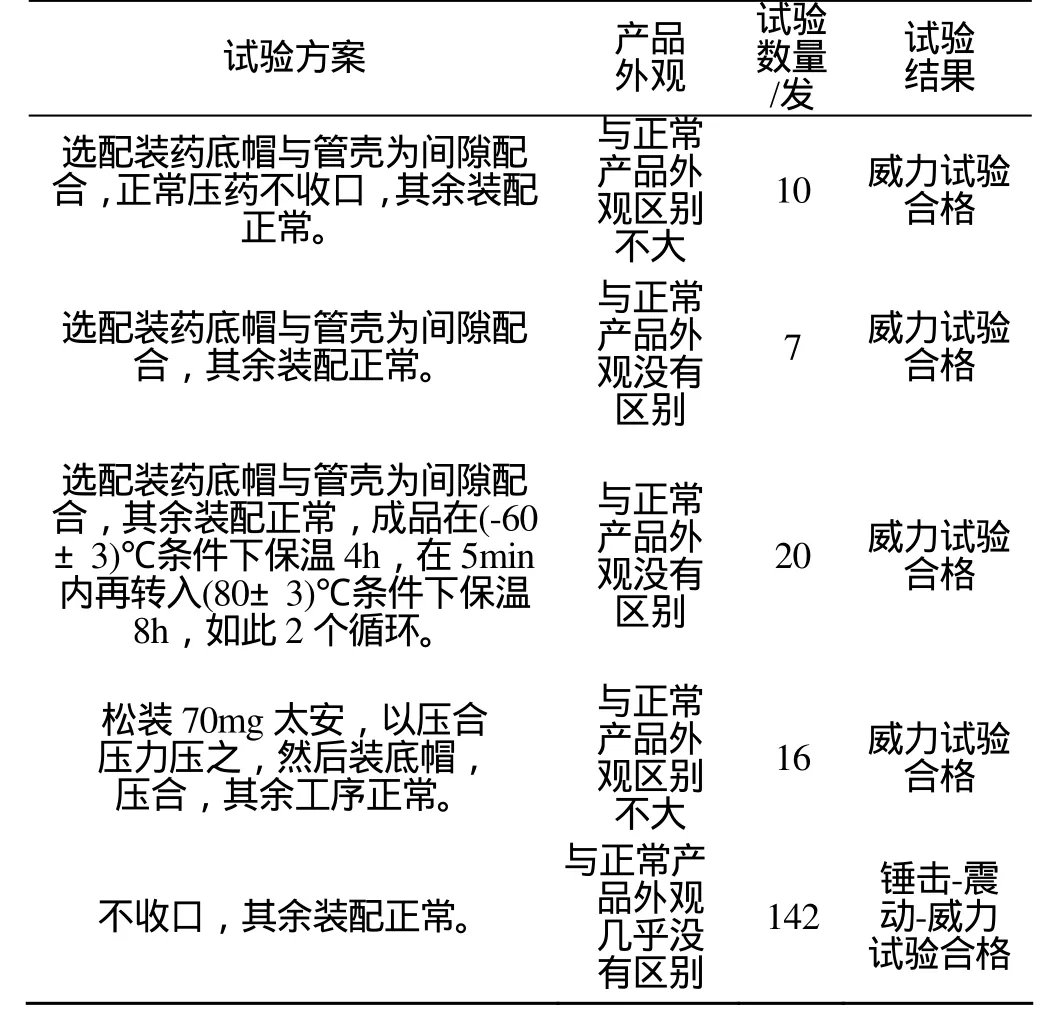

覆盖炸药的压药压力大于工艺要求、压合压力大于工艺要求均可导致猛炸药的临界爆速变大,感度变低,起爆药的爆速如果小于猛炸药的临界爆速,猛炸药不能起爆,可导致半爆。若收口压力小,在雷管经过一定的力学环境后,底帽可能位移导致太安和底帽药面接触面出现间隙,爆速突然下降,致使雷管半爆。

在生产前对压力要进行标定,经查生产过程压力均控制在工艺要求的范围之内,通过表3~4试验,可以排除压力的影响。

表3 压药压力大于工艺要求的试验Tab.3 Test of charge pressure higher than technology rule

表4 收口压力小于工艺要求的试验Tab.4 Test of crimping pressure lower than technology rule

试验方案中覆盖炸药压药压力的实际值为 110 MPa,压合压力实际值为 139MPa,远大于工艺要求的压力:(86±6)MPa、(105±6)MPa,根据 147发产品威力试验结果(包括表1的19发),可排除压药压力引起雷管半爆的因素。

由表4可见,在经过力学环境试验、热循环试验,以及装药底帽与管壳为间隙配合的情况下,产品威力试验结果均合格,故可排除雷管收口压力小于工艺要求引起雷管半爆的因素。

2.2.7 起爆药与猛炸药装药位置出错

氮化铅与太安位置装反会使起爆药药高变低,致使到达起爆药和猛炸药界面上的起爆药爆速变小,如果小于猛炸药的临界爆速,猛炸药将不能起爆,可导致半爆。装配时,第2次装氮化铅与第1次装太安为同一个人操作,可能出现1个配盒单位(20发)装反的情况,对第2道氮化铅与第1道太安位置装反的情况进行试验,结果在压药时出现了爆炸,爆炸残骸见图5。故可排除氮化铅与太安位置装反导致半爆的因素。

图5 爆炸残骸Fig.5 Explosion remains

2.2.8 起爆药药量小于工艺要求

(1)若在装起爆药时撒药,则药量小于工艺要求,起爆药药高变低,可致使到达起爆药和猛炸药界面上的起爆药爆速变小,如果小于猛炸药的临界爆速,则猛炸药不能起爆,从而导致半爆。

产品内的起爆药总量为 90mg,压制 50发少装40mg起爆药的产品,威力试验结果合格,故可排除雷管装起爆药时撒药因素。

(2)整个生产过程中是配盒装药,每1个配盒单位(20发)检查1次装配正确性,若少装1道起爆药,将会在检查时多出1份,故少装1道起爆药的因素可排除。

通过以上故障分析,初步认为引起电雷管半爆的原因是压制过程中冲子上的无水乙醇被带入粉末氮化铅中,造成粉末氮化铅受到污染,在起爆时无水乙醇气化吸收大量的热,使起爆药起爆能力下降,导致产品半爆。

3 故障产品半爆机理分析

该批故障产品所用起爆药在产品装配过程中受到无水乙醇的污染,无水乙醇的作用不仅具有吸热作用,而且具有绝缘层的作用,阻止热量在氮化铅晶粒之间的传播[2]。当氮化铅被无水乙醇包覆后,必须通过乙醇层传热,方能使起爆药晶粒升至开始反应的温度,起爆药爆发点升高,起爆深度加大;同样,被无水乙醇包覆后的粉末氮化铅所达到的爆速远远小于粉末氮化铅的爆速,不足以引爆猛炸药,在起爆药微弱的冲击波下,覆盖的猛炸药只是微弱地爆燃,其余松装药被吹散,从而导致产品半爆。

4 故障复现

为了验证问题定位的准确性,确定了半爆原因试验方案,结果见表5。

表5 产品半爆原因验证试验结果Tab.5 Verification test result of half explosion reason

半爆雷管残留物状态实物照片见图6。

图6 半爆雷管试验残骸Fig.6 Remains of half explosion detonator

5 改进措施

针对产品出现的半爆故障问题,采取以下措施:

(1)在工艺中专设一道清擦冲子的工序,具体规定清擦点平氮化铅工序冲子的工艺要求和操作方法;

(2)工艺要求:用无水乙醇湿润的纱布清擦点平冲子;清擦后的冲子上不允许有浮药、无水乙醇;清擦后的冲子晾干1min以上才可继续使用;

(3)操作方法:将纱布用无水乙醇蘸湿拧干,清擦点平冲子;然后用干纱布清擦冲子;冲子头朝上放入周转盒中晾干;

(4)专职检验员每隔1h检查一次清擦质量。

6 改进措施验证

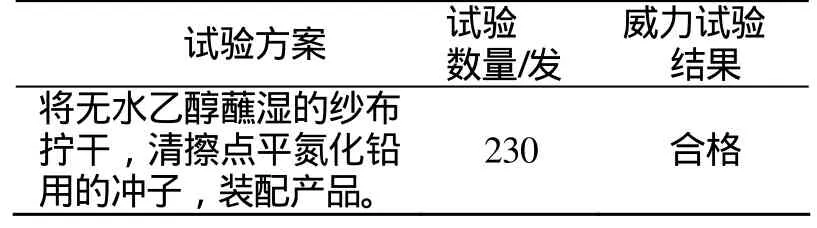

为了验证改进措施的有效性,装配了 230发产品,试验结果见表6。

表6 改进措施验证试验结果Tab.6 Verification test result of improvement measure

表6试验结果表明,采取上述措施后可以杜绝起爆药受无水乙醇的污染,雷管威力试验合格。

7 结论

通过故障树分析和故障复现试验,确定该电雷管半爆的原因是压制过程中冲子上的无水乙醇被带入粉末氮化铅中,造成粉末氮化铅受到污染,在做威力试验时,无水乙醇气化吸收大量的热,造成起爆药起爆能力下降,从而导致产品半爆。

[1]劳允亮.起爆药化学与工艺学[M].北京:北京理工大学,1999.

[2]蔡瑞娇.火工品设计原理[M].北京:北京理工大学,1999.