火药复合焊条胶化工艺研究

常文平,杜仕国,路桂娥,江劲勇,陈明华

(军械工程学院,河北 石家庄,050003)

火药复合焊条以火药和高热剂的燃烧热为焊接热源,利用其燃烧产生的液态金属填补焊缝,进而实现焊接。该焊条以火药为主体并含有一定量的高热剂、阻燃剂、造渣剂等无机组分[1]。

火药传统的制备方法主要分为柯达型和巴利斯太型。柯达型火药借助挥发性溶剂制备而成(如单基药的制备),该工艺也被称之为“溶剂法制造工艺”;巴利斯太型火药利用难挥发性溶剂硝化甘油为溶剂制备而成,由于工艺中没有使用挥发性溶剂,因此该生产工艺也被称之为“无溶剂法制造工艺”[2]。显然,火药复合焊条的制备应采用“溶剂法制备工艺”,其制备流程主要包括胶化、压伸、断切、烘干等环节。研究发现,火药复合焊条的力学性能及燃烧性能受胶化工艺的影响显著,若胶化不理想,焊条容易断裂及断燃。为此,本文详细地研究了温度、溶剂比、醇酮比以及时间对胶化的影响,确定了最佳的胶化条件。

1 实验

1.1 实验药品

火药、高热剂、氧化钙、氧化镁、二氧化硅、乙醇、丙酮。

1.2 实验设备

胶化机、油压机、烘箱、冲击摆、扫描电镜。

1.3 实验方法

采用正交设计实验方法,用正交表L9(34)安排实验[3],因素——水平的设置见表1[3]。根据正交实验方案制得实验样品,进行焊条的力学性能测试,用以考核不同工艺条件下制得的样品韧性,并在扫描电子显微镜下观察实验样品的表面形态结构及冲击断口形貌。

表1 胶化工艺参数水平Tab. 1 The levels of gelatinization technology parameters

2 结果与分析

2.1 正交实验结果分析

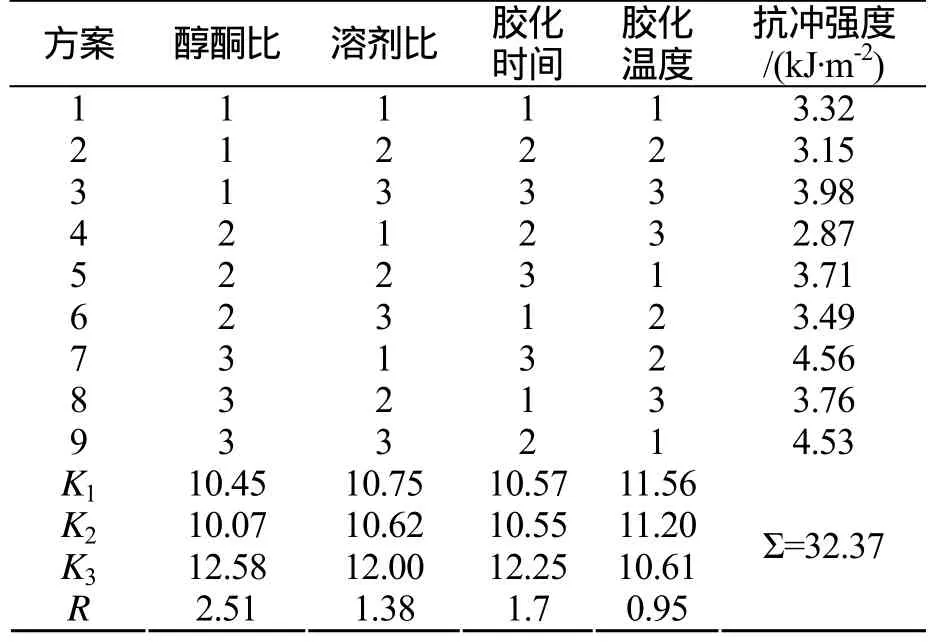

表2为正交实验结果和数据处理结果。

表2 正交实验结果Tab.2 Computation results

根据极差R的大小来判断各因素对实验结果影响的大小,极差越大,所对应的因子越重要。根据表2按极差R的大小,各因子的重要顺序是:醇酮比最重要,胶化时间次之,其次是溶剂比,胶化温度的影响最小。根据正交表中的9个实验结果,可以得出胶化最佳的工艺技术条件为:醇酮比40∶60、溶剂比控制在0.08、胶化时间4.5h、胶化温度30℃。

2.2 实验样品的表面形态结构

采用实验方案1、3、5、7、9制备的样品的表面形态结构见图1。从图1中可以发现不同的工艺条件制备的实验样品的表面形态结构差异很大,主要表现以下几个方面:

(1)均匀性。通过样品的SEM图可以看出,不同的工艺条件样品中各种物料的均匀性差别很大。图1(b)样品3物料的间隙较大,物料的分布比较杂乱,相与相之间存在明显的界面;图1(a)样品1内部存在明显的粒子排列,空隙较大。

图1 样品的SEMFig.1 The SEM of samples

图1(d)样品7的均匀性最好,物料的粒与粒、相与相之间的界面比较模糊,空隙小,基本上看不出存在粒子状的分布,说明物料之间已经得到充分混合。如果各种物料分散的均匀性差,将严重影响焊条的力学性能。

(2)致密性。火药复合焊条是以高分子材料火药为基体,通过溶剂的溶解作用,将焊条中其它的无机成分分散均匀并混合在一起。如果胶化不理想,不仅影响焊条组分的均匀性,还会影响焊条的致密性,进而会降低焊条燃烧的稳定性,严重时会影响焊接操作。

从样品的SEM图可以看出,样品7的均匀性和致密性要好于其它样品,说明该样品具有较好的燃烧性能和力学性能,该结果与样品实际的测试结果基本吻合,再次说明了焊条最佳的胶化条件为方案7。

2.3 焊条断口形貌分析

焊条的冲击断口形貌是指实验样品冲击断裂后断口的形状。一般情况下,材料的断裂过程可分为脆性断裂和韧性断裂。韧性断裂是指材料在受到外力的作用时会发生形变,消耗大量的断裂能,发生断裂的试样断面常常显示有外延的形变,该形变不会立即回复。试样的断裂表面形状和断裂能是区别脆性和韧性断裂最主要的指标。

样品 1、3、5、7、9抗冲击试验后断面的 SEM见图2。

图2 样品断面的SEMFig.2 The SEM of the fracture plane samples

从扫描电镜的结果可以发现:(1)样品1固体颗粒分散地不是很均匀,样品内部有较大孔隙和裂纹,说明该试样承受冲击载荷能力较差;(2)样品3固体颗粒分散较均匀,没有明显韧性断裂带,说明该试样基体承受冲击载荷能力一般,断裂表面类型处于韧性和脆性中间状态;(3)样品 5固体颗粒分散均匀,样品的空隙量较少而且也比较小,断口呈现蜂窝状,说明该样品具有较好的抗冲击性能;(4)样品7基本上看不出存在明显的金属颗粒,说明试样的胶化比较理想,固体颗粒分散性好而且都被高分子火药完全包围,而且该试样的断口明显呈现蜂窝状,说明该试样具有较强的抗冲击强度;(5)样品9同样品7一样,看不出存在明显的金属颗粒,说明试样的胶化比较理想,固体颗粒分散性好而且都被高分子火药完全包围,但是样品中存在较大的间隙,一定程度上影响了试样的力学性能。

通过上面的分析可以看出,样品7的断口明显呈现蜂窝状,而且固体颗粒分布地比较均匀,没有明显的间隙,理论上该试样应具备较强的抗冲击强度,该分析结果与实验结果完全吻合,再次说明了该试样的胶化条件最为理想。

3 结论

(1)火药复合焊条最佳的胶化条件为:醇酮比40∶60、溶剂比控制在0.08、胶化时间4.5h、胶化温度30℃。

(2)扫描电镜结果表明:胶化地越好,焊条各组分之间的均匀性及致密性就越好,焊条的燃烧就更加稳定。

(3)抗冲击试验结果表明:焊条胶化地越好,其抗冲击强度就越大。

[1]常文平, 江劲勇, 杜仕国,等.火药复合焊条及应用[J]. 铸造技术, 2011, 32(10): 1 325-1 327.

[2]黄人俊, 宋洪昌. 火药设计基础[M].北京:北京理工大学出版社, 1997.

[3]李志西, 杜双奎. 试验优化设计与统计分析[M].北京:科学出版社, 2010.