大伙房项目边开挖边衬砌施工技术

吴志勇

(北京振冲工程股份有限公司,北京100102)

1 引言

大伙房TBM1标段TBM1-2施工段位于11#扩大洞和12#主洞上游TBM1拆卸间之间,11#支洞位于西岔沟里,洞长1027.43m,坡度21.49%,支洞运输采用绞车运输。TBM1-2段施工桩号为35+317.5~42+126.4,全长6808.9m,主洞坡度为1/2380,本段衬砌由11#主洞下游同时进行TBM掘进和仰供衬砌施工。采用的施工设备是由中铁西南科学研究院有限公司设计和生产的穿行式仰供衬砌台车,型号为YG16/S型。

穿行式仰拱台车特点

(1)与TBM联合作业,台车上可通过各种运输车辆,为TBM施工服务的各种管线和皮带运输机都可正常工作;

(2)仰拱衬砌循环长度16m,另有两个衬砌循环长度保证混凝土的养护等强之用;

(3)仰拱模板、抗浮油缸、防偏转油缸等在其到达工作位置时,可以用卡箍锁定在确定的位置;

(4)车架上运输轨间的高差,以利于运输车辆通过台车;

(5)台架和模板分离,混凝土养护等强期间,台车上通过运输车辆引起车架下沉不会对混凝土的品质产生影响;

2 穿行式仰拱台车衬砌施工

2.1 施工工艺流程

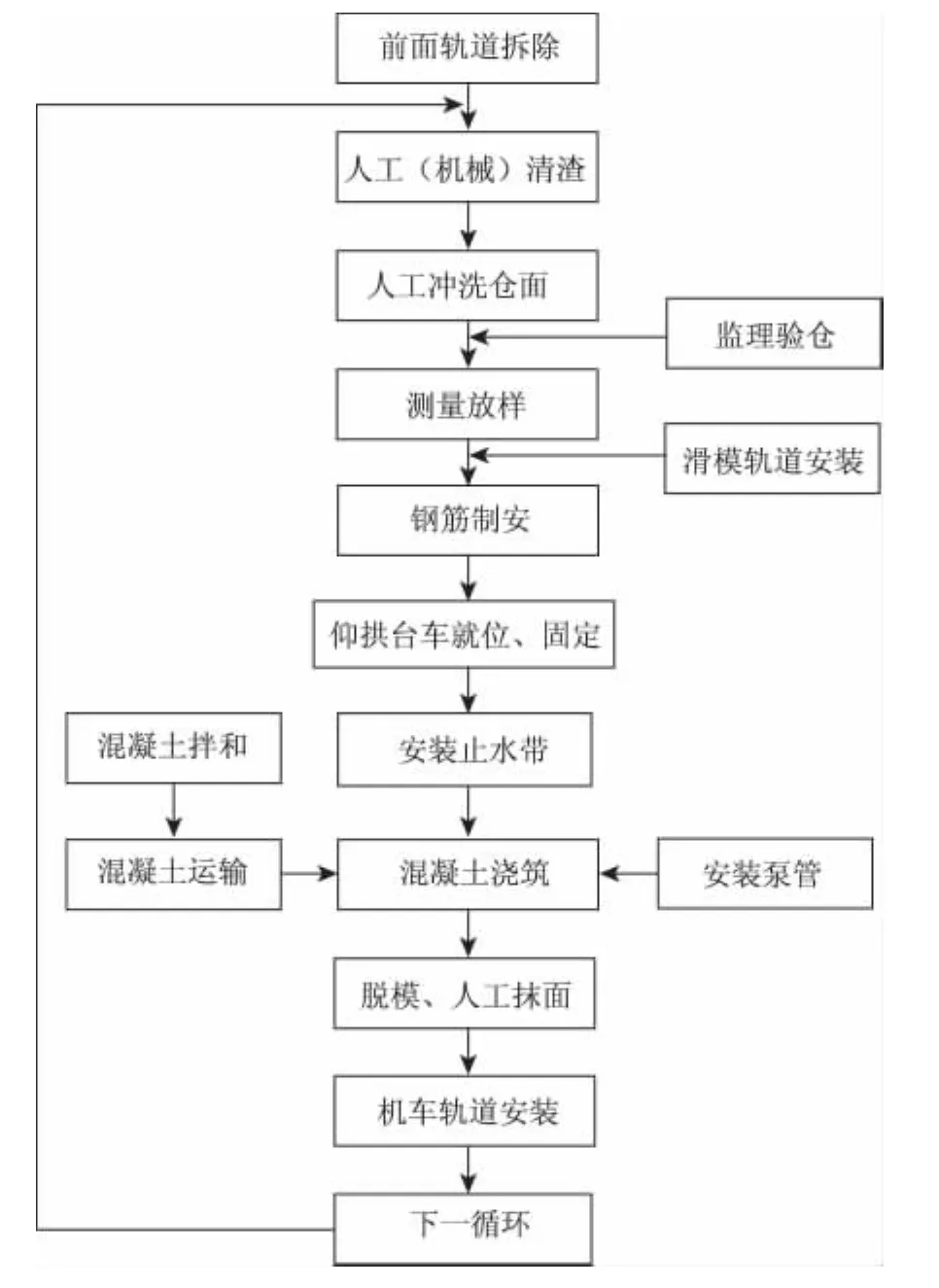

穿行式仰拱台车衬砌施工工艺流程见图2。

2.2 主要施工方法

(1)轨道安装

图1 穿行式仰拱车架断面布置

轨道安装用手板葫芦吊起,吊起后调整轨道间距至测量放置于两侧台车轨道位置,要求轨道平整度、间距±1cm。

轨道安装前先由测量放出台车行车轨道高程点,轨道洞轴线点,然后,由根据高程点拉线定出轨道托架高度,进行轨枕锚杆安装,间距要求1.2~1.5m之间,采用电锤钻孔,锚杆孔与洞壁夹角为60°,采用Φ22,L=30cm锚杆固定轨道托架,轨道托架完后进行轨道安装,轨道采用手板葫芦吊装。

(2)泥渣清理

在台车到达前首先进行初步清理,清理的回弹料、石渣由TBM皮带机和平板车运出,当轨道位于台车前破轨下部时拆除轨道,再进行仓面清洗。

(3)台车定位将台车行走至待浇筑仓,调整浇筑长度后用阻行器固定台车,通过测量定位经台车液压操纵杆调整模板浇筑高程及洞轴线,锁紧液压手动阀,使模板固定,通过液压放下前端堵头模板。然后调整抗浮液压丝杆、左右丝杆使整体台车固定处于待浇筑状态。

(4)钢筋安装

钢筋绑扎安排在台车前坡轨下部施工,不影响机车过往,前破轨支撑立柱部位的钢筋先不进行固定,待所在位置位于台车下部时在最后焊接牢固,钢筋两侧外露部分按设计要求保证焊接长度,并交替错开875mm。

(5)堵头模板、止水带安装

堵头模板采用木模板拼装,橡胶止水带在台车就位固定后随即进行安装,安装时用Φ6钢筋将止水带在中心位置固定牢固,防止止水带在浇筑混凝土时卷边。

图2 穿行式仰拱台车衬砌施工工艺流程

(6)浇筑

先对模板进行打磨处理,涂刷脱模剂,打开模板上施工作业窗进行脱模剂的涂刷,操作时一定要注意安全,特别是机车通过时禁止施工作业,正在施工作业的必须撤离作业面。

混凝土入仓手段采用溜槽,在模板两侧各设置3个下料溜槽,中部利用进人孔下料,下料顺序主要先进行中部水平段自上而下下料,当中部水平段下料满后经过振捣后,再从两侧采取先由模板后端向前端进行浇筑,浇筑时随时进行平仓,塌落度控制在16~18cm,当移动至前一个溜槽时对两个溜槽之间浇筑的混凝土加强振捣,避免出现蜂窝、麻面等质量现象。

边墙混凝土浇筑以达到设计高度为准,对于洞壁上的混凝土及时进行清理利用,对于设计有边顶拱衬砌施工的仓位及时安插搭接筋,搭接钢筋以技术交底为准,钢筋的安插要符合设计规范要求。

(7)脱模

浇筑施工完成后,待混凝土凝固至不粘接模板时及时进行脱模,先将堵头模板与门架总成连接销连上,然后用液压收回堵头模板,收回抗浮液压,左右侧丝杆,根据穿行式台车操作使用说明进行台车下一循环的施工操作。

3 结论

(1)施工干扰较小:根据我标段应用穿行式仰拱衬砌台车的实例可以看出,穿行式仰拱衬砌台车适用于TBM掘进过程中仰拱施工,尤其适用于长距离隧道Ⅱ类围岩衬砌。可以实现开挖和衬砌平行作业,由于每仓仰拱混凝土浇筑量较小,在TBM施工材料运输时段,穿行式仰拱台车安排准备工作。在TBM运输材料时仰拱混凝土罐车随TBM材料运输车后,利用TBM材料运输车在穿行台车至TBM洞段运输间隙,进行浇筑仰拱,在现场施工组织合理的情况下基本可以实现施工互不干扰。

(2)缩短仰拱衬砌工期:以 TBM 每月掘进600m,穿行式仰拱台车衬砌每月400m计算,在TBM贯通时可完成约2/3仰拱衬砌工程,为后期混凝土衬砌创造了非常有利的条件。

(3)根据穿行式仰拱台车在现场的应用,制约仰拱台车衬砌进度的另一因素为混凝土的等强时间,按原设计台架2仓养护等强时间只能满足每天浇注1模的进度要求,如将车架等强长度增加一个衬砌循环16m,可以达到2模/天的进度。