船用钢-聚氨酯复合夹层板的冲击性能分析

李路遥,王 林

(江苏科技大学船舶与海洋工程学院,江苏镇江212003)

0 引言

钢-聚氨酯复合夹层板具有优异的抗冲击性能和抗破损能力,可应用于船舶舷侧等结构部位以提高船舶的耐撞性能,已在船舶修造中推广应用,因此进行钢-聚氨酯夹层板的抗冲击性能的研究具有现实意义。借助有限元方法对其进行碰撞性能的模拟分析时,应选择合适的建模方式,以达到较高的求解精度以及可以接受的效率,同时也应与普通钢板进行对比,分析其应用于结构中的优势。

1 试验及结果

试验的目的在于真实的反应实际情况,比对分析夹层板与钢板在受冲击后的变形位移及能量吸收。撞球选定为标准铅球,重7.26 kg,铅球在距试样5.84 m的正上方自由落下,不计空气阻力,铅球撞击试样的速度为10.7 m/s。在有限元初步模拟的前提下,参照中国船级社CCS《钢夹层板材料船舶结构建造指南》及现有试验条件,确定了质量基本相同的钢板及夹层板试样尺寸。

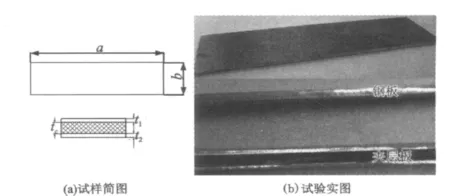

夹层板试样的尺寸定为长a为550 mm,宽b为150 mm,上、下钢板厚度 t1、t2均为2 mm,中间聚氨酯芯层厚度tc为6 mm。钢板的长、宽与夹层板相同,厚度为5 mm。聚氨酯材料的密度为1.2 g/cm3,约为钢板的1/6。这样夹层板试样与钢板试样的质量基本一致。试样具体尺寸见表1,加工后试样实体如图1所示。

表1 试样具体尺寸

图1 加工试样

试样两短边做简支约束处理如图2所示。撞击时记录撞球弹起的高度用于计算剩余能量,撞击发生后测量垂直方向的最大变形位移,具体结果见表2,冲击后的试样如图3所示。

图2 边界条件示意图

图3 冲击后的试样

2 试验结果与有限元模拟结果的分析

有限元作为一种强有力的结构分析工具,在结构的设计中起到很重要的作用。有限元分析与试验相结合可以得到更为有价值的结果,选择合适的有限元建模方式对夹层板抗冲击性能的进一步研究有着重要意义。

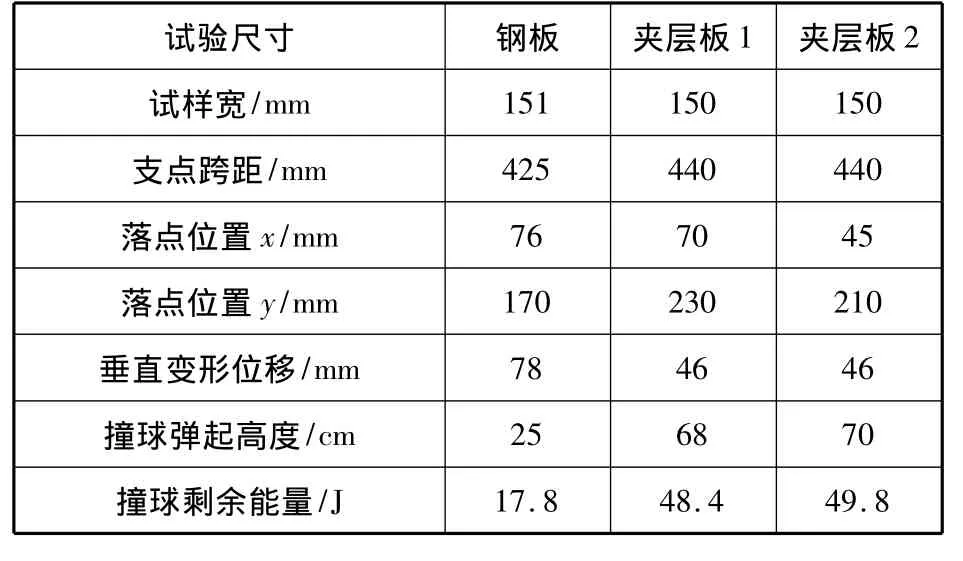

表2 试验结果

2.1 有限元模型单元的选择

板单元主要用于薄板或曲面结构的模拟,板单元分析应用的基本原则是每块面板的主尺寸不低于其厚度的10倍[1]。钢板试样的宽度为150 mm,厚度为5 mm,是厚度的30倍。长度取跨距长度为425 mm,是厚度的85倍,所以钢板的主尺寸与厚度比远大于10。有限元模型见图4(a)。钢-聚氨酯复合夹层板的宽度为150 mm,长度取跨距长度为440 mm,其中2个外板的厚度均为2 mm,宽度是外板厚度的75倍,长度是外板厚度的220倍。芯板厚度为6 mm,宽度是芯板厚度的25倍,长度是芯板厚度的73倍,理论上均可以采用板单元模拟。

图4 有限元建模方式

钢-聚氨酯复合夹层结构由3部分组成,最外层是面板,主要承受弯曲变形引起的正应力;中间是芯材,为夹层结构提供足够的截面惯性矩,主要承受剪应力[2]。复合夹层板在抗冲击性能上的优越也主要因为其夹芯的结构优势,体单元比面单元具有更高的模拟精度。为了达到更为精确的模拟结果,决定使用体单元模拟复合夹层板的芯层,如图4(b)所示。

实心铅球在撞击过程中的变形很小,可以忽略对撞击效果的影响。选用刚性材料的面单元模拟,质量为 7.26 kg。

2.2 材料参数

钢板试样及夹层板试样中的钢材使用Q235,密度 7.85 g/cm3,泊松比0.3,屈服强度235 MPa,采用Cowper-Symonds模型考虑应变率影响[3]。屈服应力与应变率关系为:

式中:σy为屈服应力;σ0为初始屈服应力;ε为应变率;C和P为应变率参数,对于一般钢材,C=40.5,P=5。

夹层板的夹心材质为聚氨酯,屈服强度为18 MPa,密度为 1.2 g/cm3,弹性模量为 480 MPa,泊松比为 0.46。

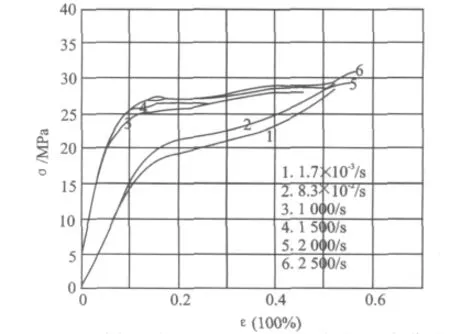

实际中聚氨酯材料具有应变率效应,在中高应变率情况下其材料的应力应变曲线较静力试验结果有变化。中、高应变率下的材料参数不容易获得,文献[4]中试验所用聚氨酯密度为0.472 g/cm3,在不同应变率下所得结果如图5所示,应力应变曲线均随应变率的提高而提高。

试验所用聚氨酯密度为1.2 g/cm3,与文献[4]中试验用材料同为硬质聚氨酯泡沫塑料,静力拉伸曲线也相似,碰撞试验过程中材料应变率数量级在102/s左右。可以认为本试验中所用的聚氨酯在试验冲击情况下的应力应变曲线相对于静力试验结果的变化会与文献[4]中类似,弹性模量及屈服强度会有相应的提高。但复合夹层结构中聚氨酯主要起到支撑的作用,在碰撞发生时的吸能占总吸能很小一部分,对试验进行的有限元模拟结果为5.5%,聚氨酯材料的应变率效应对整个夹层板的吸能影响不大,所以在有限元建模中不考虑应变率对聚氨酯材料参数的影响。

图5 不同应变率情况下聚氨酯的应力-应变曲线

2.3 有限元模拟结果与试验结果的对比

有限元数值模拟详细计算结果与试验结果对比见表3。

表3中有限元模拟及试验结果显示:在垂直方向试样的变形位移及剩余能量上,有限元模拟结果(图6)与实际试验结果基本吻合,误差在10%以内,说明有限元的建模方式选择合理。需要说明的是,在试验时的简支支座非完全刚性,冲击时会产生轻微震动,消耗少部分能量。实际试验剩余能量应略大于试验值,钢板和夹层板的剩余能量有限元模拟结果比试验结果大也验证了这一点。

表3 有限元计算结果与试验结果对比

图6 位移变形图

2.4 夹层板与钢板的抗冲击性能比较

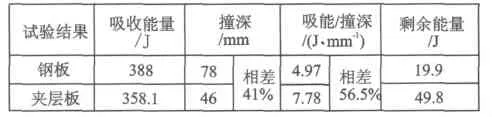

相同质量的钢板与钢-聚氨酯复合夹层板的试验结果对比见表4。

表4 试验结果对比

在夹层板结构中,由于夹层板的厚度增加,惯性矩提高,整体结构刚性增大,弹回的能量较多,吸收的能量比钢板的稍小,但撞深夹层板比钢板要小很多。为了综合比较撞深与吸能,引入吸能与撞深比,即吸能/撞深。

受到同等冲击载荷下,钢板在冲击方向的塑性形变位移即撞深为78 mm,吸能为388 J,吸能与撞深比为4.97 J/mm,夹层板的撞深为46 mm,吸能为358.1 J,吸能与撞深比为7.78 J/mm。受到同等冲击载荷时,夹层板比钢板的变形减少41%;与普通钢板相比,吸能与撞深比较钢板提高56.5%。虽然撞深与吸能不曾完全线性关系,但在结构未发生破坏前吸能是随撞深同步提高的,所以在受到同等冲击条件下,夹层板比钢板发生的形变小很多;在同能的撞深下,夹层板能吸收比钢板更多的能量。相对于普通钢板,钢-聚氨酯夹层板具有更好的抗冲击性能。

3 结语

(1)针对钢-聚氨酯复合夹层板设计并进行了冲击试验,得出了变形位移及吸能的数据,与有限元数值模拟结果相对比,验证了有限元模拟方法的有效性,对进一步利用有限元对夹层板的抗冲击性能研究提供了参考依据。

(2)通过对夹层板与钢板在冲击变形位移及吸能方面的比较,得出质量相同的夹层板与钢板在受到同等冲击载荷情况下,钢-聚氨酯夹层板相对于普通钢板在抗冲击性能方面的优势。

(3)钢-聚氨酯夹层板的整体抗冲击性能优越,但芯板吸收的能量占整个夹层板吸收能量的很小一部分,优化芯板与外板的厚度比,会进一步提高夹层板的抗冲击性能。

[1] 王鑫,麦云飞.有限元分析中单元类型的选择[J].机械研究与应用,2009,22(6):43-46.

[2] 姚秀冬,周叮,刘伟庆.复合材料夹层板芯层内树脂柱对性能的影响[J].材料与科学工程学报,2009,27(6):937-941.

[3] 黄超,姚熊亮,张阿漫.钢夹层板近场水下爆炸抗爆分析及其在舰船抗爆防护中的应用[J].振动与冲击,2010,29(9):73-76.

[4] 胡时胜,刘剑飞.硬质聚氨酯泡沫塑料本构关系的研究[J].力学学报,1998,3(2):151-155.