多级轴流压气机噪声源特性分析

韩 佳,沙云东

(沈阳航空航天大学航空航天工程学部,沈阳 110136)

随着涡轮风扇发动机在飞机上的大量使用,涡扇发动机引起的噪声问题,得到了极大的关注,欧美和俄罗斯等航空强国,投入了巨大的精力和财力研究发动机的噪声问题。发动机的噪声主要由压气机噪声、燃烧噪声、涡轮噪声和喷流噪声组成[1]。随着喷流噪声的减小,压气机噪声成为发动机主要噪声源。压气机叶片在强噪声环境下的疲劳逐渐被重视,所以对压气机进行噪声源分析显得尤为重要。林左鸣等对某型航空发动机压气机高压转子叶片振动故障的原因进行了分析,指出压气机在某种非正常工作状态下产生的高声强噪声中所包含的高强度声波,是激起转子叶片共振或颤振的原凶之一[2]。F.Kameier,W.Neise.在论文中研究了轴流式压气机叶尖间隙噪声的发生机制,并且提认为当叶尖间隙扩大时小于叶片通过频率的频段内噪声水平显著上升[3]。Baumgartner M.等研究发现以声速传播的压力脉动可以引起高水平的机构振动[4]。L.Neuhaus,W.Neise发现轴流式压气机叶尖2次流对压气机的气动和噪声影响很大[5]。Jean Thomassin,HuuDucVo,Njuki W.Mureithi提出了叶尖间隙流和压气机非同步振动:耦合机制射流核心反馈理论,这是以叶顶尾缘碰撞的喷流状流动及以喷射核心区的声反馈为基础的一个新的理论[6]。S.Lewy和 S.Canard-Caruanat认为压气机噪声主要是由进口导流叶片和压气机叶片颤振引起的,目前对压气机噪声的预测主要是通过试验数据,计算模型无法精确的预测高阶加载谐波[7]。

Markus A.Wegner等人使用声波导管对航空发动机内部进行声测量[8]。

1 压气机噪声内部测试

本测试主要目的是对压气机噪声源特性分析。压气机内部有高速旋转的叶片,压力高振动大,无法在机匣内表面或叶片表面直接安装传感器。试验采用声波导管测量某型航空发动机高压压气机的内部噪声。首先在机匣指定位置处开孔,然后将导管使用螺栓安装在机匣开孔上,然后将导管后部与传感器相连,传感器的后端与“无限管“前端相连,由于半无限管很长,保证回声不对传声器进行干扰,“无限管”末端采用密封形式。

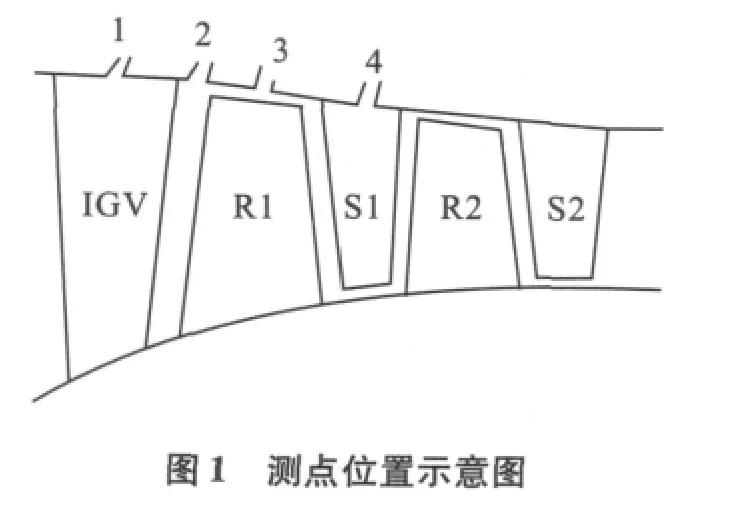

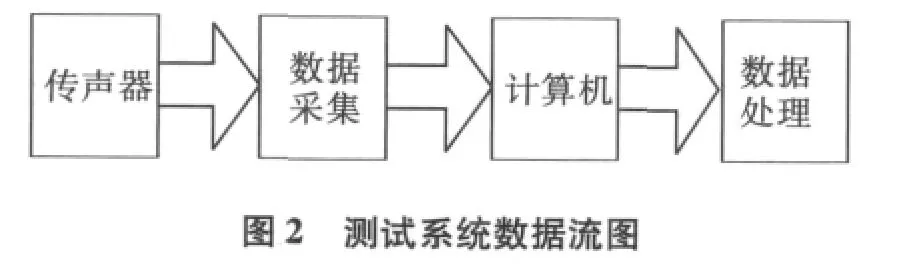

本次测试采用的是电容式CH16传声器4套,上图1是测点位置示意图,其中1号位于IGV(进口导流叶片)的槽道,2号位于IGV和一级转子级间,3号位于一级转子正上方,4号位于一级静子槽道,并且4个传感器位于同一条直线上。在系统测试之前,对系统的传声器进行标定,采用B&K公司的 2431标定器进行标定,频率为250 Hz,声强为124 dB。数据采集器对信号进行整流,滤波之后,以25.6 KHz的采集频率进行数据采集,根据那奎斯特采样准则,完全满足对噪声的采集要求,不会发生数据的失真。采集到数据后我们对通过数据传输总线最后传输到计算上进行存储与分析。图2是测试系统数据流图。

2 试验数据处理与分析

2.1 不同转速频谱分析

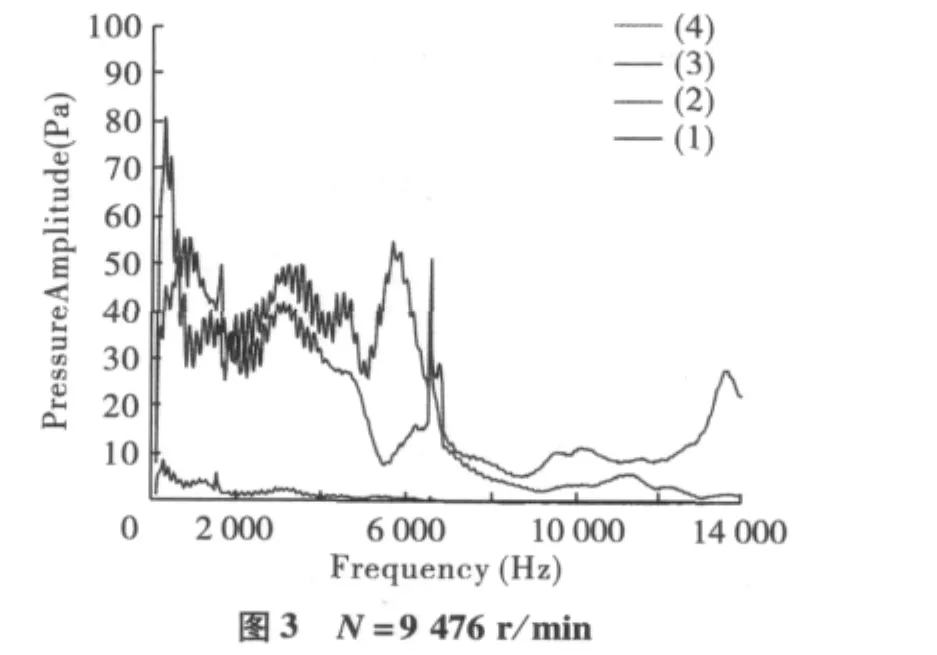

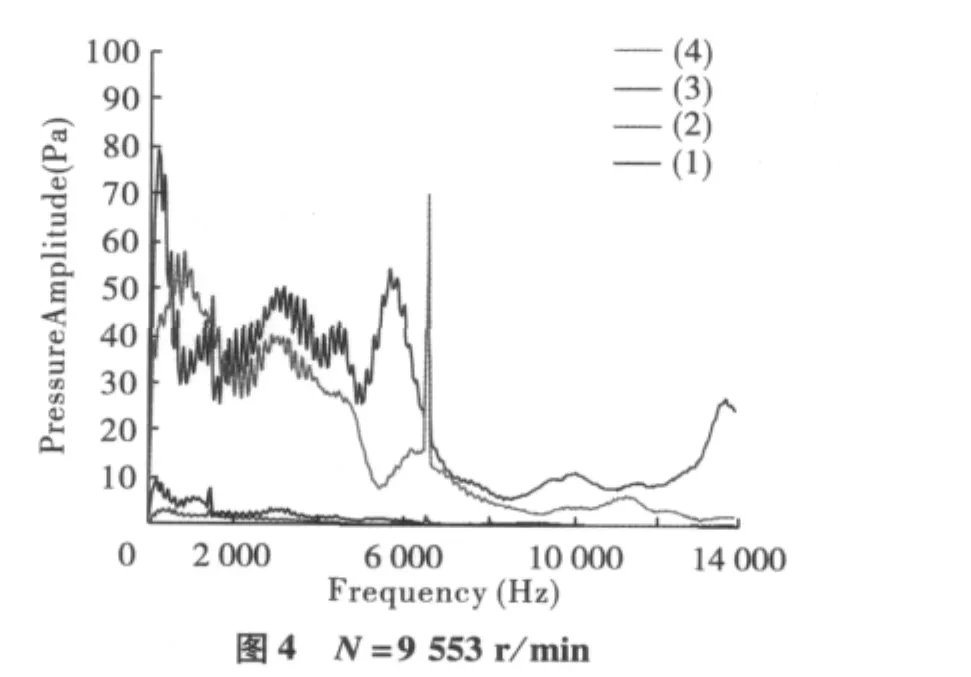

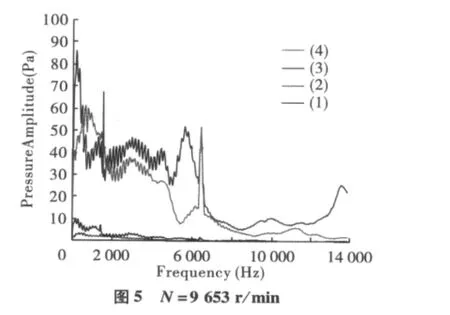

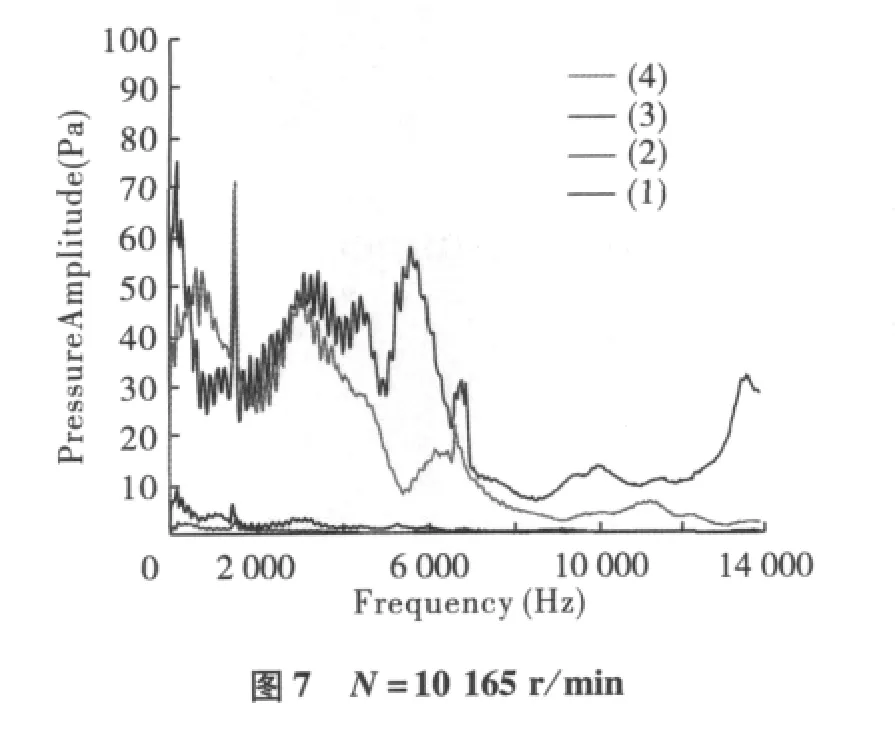

在分析数据的过程中发现叶片的大幅振动,出现在固定的结构调节状态下和固定的转速范围之内,此时噪声特征频率也同步出现。在高压压气机的一级转子叶片出现大幅振动,并且不是转频的谐波的共振频率,即非同步振动。为了研究非同步振动下的噪声信号频谱结构,对时域信号进行自谱分析,下图为各个转速下频谱的特征图:

通过上图频谱分析发现1 402 Hz特征频率出现在N=9 476 r/min时,并且在4个测点同时出现,叶片非同步振动也出现。在N=9 998 r/min时特征频率声压级最高,随之叶片非同步振动也达到最大。在N=10 394 r/min时特征频率消失,随之叶片非同步振动也消失。叶片的非同步振动和特征频率的出现出现在特定的压气机的结构调节状态和特定转速。

2.2 频谱分析

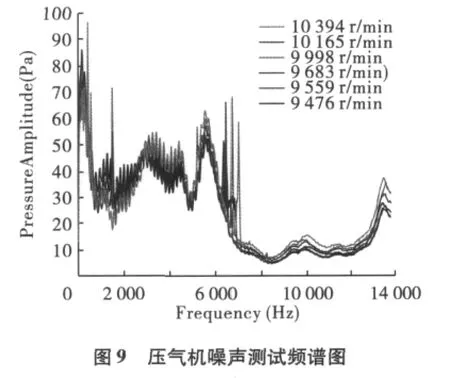

在保持发动机结构调节状态不变的情况下,即进口导流叶片攻角为0°,静子可调叶片攻角的为初始26°通过分析发现在转速N=9 998 r/min时叶片振动幅度达到最大,此时特征信号的声压级也达到最大;3号测点声压级最高,图10是N=9 998 r/min时在3号测点测得的噪声频谱图。

图9为在发动机上推过程中测点3的频谱结构图,1402Hz特征频率从出现到消失,1BPF的频率在逐渐上移。图10为本次试验在高压一级转子上方测得的噪声频谱图。其中1 402 Hz为特征频率,9 998/60*38=6 332 Hz=1 BPF(1倍叶片通过频率),6 332*2=12 664 Hz=2 BPF(2倍叶片通过频率),1 BPF -1 402=4 930 Hz,1 BPF+1 402=7 734 Hz。

3 压气机噪声源特性分析

通过以上的频谱分析,发现压气机的主要噪声为宽频噪声,特征为连续的尖峰和丘峰频谱。由于在频谱图中出现连续的尖峰频谱形状,这是由于脱落涡产生的周期性的叶片表面压力脉动,所以压气机内部存在脱落涡噪声。4个测点在所有转速下,1号和2号测点的噪声水平明显低于3号和4号测点,主要由于叶尖2次流在高压一级转子叶片表面产生压力脉动,产生辐射噪声;高压一级转子叶片势流场与一级静子叶片与静子叶片干涉产生的噪声;静子叶片对高压一级转子尾迹切割产生的噪声;高压一级转子叶片切割静子叶片尾迹的噪声。

4 结论

(1)在保持压气机结构调节状态不变的状态下,转速从N=9 476 r/min到N=10 394 r/min上升的过程中,特征频率从开始出现到最后消失,说明特征频率的出现与转速有着密切的关系;

(2)在比对4个测点的噪声水平后,3号测点的噪声水平是所有测点中最高的,说明在3号测点附近流场变化非常剧烈;

(3)在转速不断升高的过程中,叶片的1倍通过频率和2倍通过频率随着转速不断上升,特征频率1 402 Hz不变,说明特征频率与叶片非同步振动联系紧密。

[1]乔渭阳.航空发动机气动声学[M].北京:北京航空航天大学出版社,2010.

[2]林左鸣,李克安,杨胜群.航空发动机压气机转子叶片声激振试验研究[J].动力学与控制学报,2010,8(1):12-13.

[3] Kameier F,Neise W.Rotating blade flow instability as a source of noise in axial Turbomachines[J].Journal of Sound and Vibration,1997,203(5):833 -853.

[4] Baumgartner M,Kameier F,Hourmouziadis J.Non-engine order blade vibration in a high pressure compressor[C].12th International Symposium on Airbreathing Engines.Melbourne,Australia,1995.

[5] Neuhaus L,Neise W.Active control to improve the aerodynamic performance,and reducethe tip clearance noise of axial turbomachines with steady air injection into the tip clearance gap[J].Active Flow Control,NNFM 95,2007,4(7):293 -306.

[6] Jean Thomassin,HuuDucVo,NjukiW,et al.Blade tip clearance flow and compressor nonsynchronous vibrations:the Jet core feedback theory as the coupling mechanism[J].Journal of Turbomachinery,2009,1(131):156-161.

[7] LewyS,Canard-Caruana S.Experimental study of noise generation and propagation in a turbofan model[J].Journal of Aircraft,1992,5(8):892 -898.

[8] Markus A.Wegner,Donald Nance,K.K.Ahuja.Characterization of short and infinite-line pressure probes for in-duct acoustic measurements under hostile environment[C].28th AIAA Aeroacoustics Conference,2007.