上海石化常减压装置瓦斯现状分析与治理

金丽萍

(中国石化上海石油化工股份有限公司炼油部,200540)

上海石化常减压装置瓦斯现状分析与治理

金丽萍

(中国石化上海石油化工股份有限公司炼油部,200540)

根据常减压装置加工原油趋向进口化的特点,提出常减压装置通过对瓦斯治理方案的对比,选择经济、合理的治理方案。瓦斯的治理改造,大大改善了加热炉烟气排放质量,提高空气环境质量,减轻了加热炉的腐蚀,保证了装置的长周期运行,同时有效回收瓦斯中的碳三和碳四组分,取得了良好的社会效益和经济效益。

常减压装置 瓦斯 治理 回收 脱硫

常减压装置在生产运行中产生的初馏塔塔顶气、常压塔塔顶气、减压塔塔顶气以及脱丁烷塔塔顶气是常减压装置瓦斯的主要来源。在原油资源及经济效益的大背景下,多年来中东等进口含硫及高硫原油逐步取代了国产低硫原油,成为国内大中型炼油企业原油依靠。随着原油性质的快速转变,常减压装置瓦斯的性质随之改变,呈现出富含硫化氢和轻烃的特性。常减压装置瓦斯直接去本装置加热炉燃烧的处理方式已越来越违背清洁生产的原则,因此,常减压装置瓦斯工艺流程急待优化,以适应目前瓦斯性质改变所带来的环境友好、防腐安全以及经济效益最大化的要求。

1 现状分析

1.1 常减压装置瓦斯组成

早期国内常减压装置以加工国产低硫原油为主,原油中碳五以下轻烃质量分数低(一般不到0.5%),由于燃料相对短缺,常减压装置自产初馏塔塔顶气、常压塔塔顶气以及减压塔塔顶气基本上去本装置加热炉作为燃料消耗。目前国内常减压装置加工进口原油的比例越来越高,相对于国产原油,进口原油具有轻烃质量分数高(一般达2%~3%)和硫质量分数偏高的特点,其瓦斯组成中硫化氢、丙烷和丁烷的质量分数明显增加,初馏塔塔顶气,常压塔塔顶气及脱丁烷塔塔顶气中碳三、碳四质量分数较高,分别达 52.2%,40.8%和87.2%,具有一定的回收价值,而减压塔塔顶气中硫化氢体积分数较高(达16.41%),必须进行脱硫处理。

1.2 环保要求

目前全国工业炉窖大气污染物排放标准执行1996年国家发布的《工业炉窖大气污染物排放标准》(GB 9078—1996),2008年上海市为了实现“十一五”时期环境保护规划和举办2010年世博会确定的环境空气质量目标,结合上海市的实际情况及相关法规,又进一步将二氧化硫排放标准降至600 mg/m3以下。

1.3 防腐要求

富含硫化氢的常减压装置瓦斯在加热炉燃烧,不但产生大量二氧化硫,造成超标排放,还会导致高温含硫烟气的硫酸露点腐蚀,危及装置安全生产[1]。烟气露点与燃料气中硫及硫化氢含量有着密切关系,当燃料气中硫含量降低时,烟气的露点也相应降低,通过改善燃料气质量,降低其中的硫含量,就可显著降低烟气的露点温度,从而避免或减轻烟气露点腐蚀[2]。为防止烟气露点腐蚀,空气预热器势必提高排烟温度,避免露点温度产生,但这样将降低加热炉的热效率。

1.4 轻烃回收利用的要求

不断增长的能源需求和日趋紧张的原油资源,已将炼油工业推进到分子炼油的新时代,而常减压装置初馏塔塔顶气、常压塔塔顶气、减压塔塔顶气以及脱丁烷塔塔顶气中碳三和碳四组分含量较高,具有一定的回收价值。当进口含硫原油在国内市场占主导地位时,无论从环境保护、安全生产以及资源利用角度考虑,常减压装置瓦斯脱硫及碳三和碳四轻烃回收都迫在眉睫。

2 常减压装置瓦斯治理方案选择

常减压装置工艺特点造成初馏塔塔顶气、常压塔塔顶气以及减压塔塔顶气压力都接近常压,因此难以输送至脱硫和轻烃回收装置,需要通过设置气体压缩机以实现压力的提升。气体压缩机投资大、能耗高、操作及维护相对复杂,成为常减压装置瓦斯治理首先要权衡的问题。对于各规模不同、产品质量要求不同和工艺流程差异的装置,可综合考虑、权衡利弊,选择适宜的瓦斯治理方案。

2.1 初馏塔塔顶气、常压塔塔顶气治理方案

2.1.1 闪蒸—常压蒸馏—减压蒸馏流程

对于原油蒸馏采用闪蒸—常压蒸馏—减压蒸馏流程的常减压装置,闪蒸塔塔顶气可直接进入常压塔。在加工进口原油时常压塔塔顶气可直接去催化裂化装置或延迟焦化装置气压机入口分液罐,这种方案的优点在于常减压装置不需增加新设备,投资省、操作简单。但对常压塔侧线产品以及汽油有较高质量要求的装置,为确保常压塔分馏精确度,就需尽可能降低常压塔压力。因此,在常减压装置增设气体压缩机将常压塔塔顶气提压后,去催化裂化装置或延迟焦化装置气压机入口分液罐,进吸收稳定系统回收轻烃后再进行干气脱硫处理较为适合。由于提压需要增设压缩机,投资费用相对较高,占地面积相对较大。

2.1.2 初馏—常压蒸馏—减压蒸馏流程

对于原油蒸馏采用初馏—常压蒸馏—减压蒸馏流程的常减压装置,对初馏塔提压操作不失为行之有效的途径。当原油蒸馏装置采用初馏塔工艺时,通过提高初馏塔操作压力,使碳三和碳四组分在较高的压力下被汽油馏分充分吸收后,送到脱丁烷塔进行分馏,回收原油中的轻烃。提压后的初馏塔塔顶气大量减少,甚至能达到初馏塔塔顶气全凝操作;同时提压后的初馏塔塔顶气还可实现直接输送至催化裂化装置或延迟焦化装置气压机入口分液罐。该方案因初馏塔提压操作,会影响初馏塔气化率,如果初馏塔塔底油气通过闪蒸塔再进入常压塔,在提高气化率的同时避免装置能耗上升。由于初馏塔塔顶气量减少,仅常压塔塔顶气需提压增设压缩机,压缩机量级降低,投资费用及占地面积都相对比较节约。

此外,近来新建常减压装置在规模和产品质量上提出更高要求,在设计时将常减压装置瓦斯碳三和碳四组分回收与初馏塔塔顶油、常压塔塔顶油轻烃回收一统考虑,建立完善的吸收—再吸收—脱吸—稳定的四塔轻烃回收流程。四塔流程虽然设备多、流程长、占地面积大、能耗高、操作复杂,但它不但提高了轻烃的回收率,还解决了干气不“干”的问题,满足了液化气饱和蒸气压及碳五以上组分质量标准要求,因而经济效益比较可观。

2.2 减压塔塔顶气的治理方案

减压塔塔顶气主要是常压塔塔底重油经减压炉加热升温过程中产生的裂解气,和初馏塔塔顶气、常压塔塔顶气相比,不仅量小,而且含碳三和碳四组分也很少,但减压塔塔顶气硫化氢含量高,对设备腐蚀严重,故减压塔塔顶气脱硫需要优先考虑。同时在减压塔塔顶气治理过程应注意对减压塔顶抽真空系统的影响,需要单独进行压缩。

单独设置压缩机对减压塔塔顶气进行提压是目前较为广泛使用的减压塔塔顶气治理方法,采用减压塔塔顶气增压喷射脱硫技术。如果下游脱硫装置能力饱和,在本装置内实现减压塔塔顶气提压、脱硫治理,设置1套减压塔塔顶气增压喷射脱硫技术,与增设压缩机—脱硫塔流程相比,具有流程简单、投资省、占地少等优势。减压塔塔顶气增压喷射器的工作原理类似于减压塔塔顶蒸汽抽空器,主要选用甲基二乙醇胺溶液作为喷射动力,经胺液循环泵增压及冷却后送入增压脱硫喷射器。减压塔塔顶气被喷射器吸入,与胺液混合后并增压,在混合过程中硫化氢被胺液吸收脱硫,增压脱硫后的气液混合物排到气液分离罐。脱硫后送入加热炉作为燃料,富胺液由泵抽出后送溶剂再生装置再生。

2.3 脱丁烷塔塔顶气的治理方案

脱丁烷塔塔顶气一般压力为1.0 MPa,治理相对容易,可直接并入气体压缩机出口一并去后续装置回收碳三、碳四及脱硫处理。

3 上海石化常减压装置瓦斯治理

3.1 原设计情况

中国石化上海石油化工股份有限公司(以下简称上海石化)炼油部目前有6 Mt/a的2#常减压装置及8 Mt/a的3#常减压装置,设计加工中东沙特阿拉伯轻质原油及阿曼原油,两套常减压装置瓦斯进加热炉燃烧。6 Mt/a常减压装置轻烃回收系统由脱丁烷塔及脱丁烷塔塔顶气吸收塔组成;8 Mt/a常减压装置轻烃回收系统由脱丁烷塔及脱戊烷塔组成,脱丁烷塔塔顶气进本装置高压瓦斯罐作加热炉燃料。

6 Mt/a常减压装置目前加工低硫原油,原油硫的质量分数小于0.5%,生产负荷低(35%)。而8 Mt/a常减压装置加工高含硫原油,原油硫质量分数从2005年投产开车的1.3%,逐年上升至目前的2%,且长期高负荷生产。随着原油采购趋向劣质化,瓦斯中硫化氢质量浓度也在不断上升,已严重超出加热炉的运行管理要求(低于100 mg/m3),在运行周期内造成空气余热回收系统腐蚀漏风,以致影响加热炉热效率。

3.2 瓦斯治理情况

3.2.1 初馏塔塔顶气、常压塔塔顶气回收液化气及脱硫改造

2009年5月在综合考虑全厂流程、低投入及高效益的前提下,利用原2#炼油联合装置在线火炬气螺杆式压缩机(C-9001),实施两套常减压装置初馏塔塔顶气、常压塔塔顶气(以下简称“常压瓦斯”)进1 Mt/a催化裂化装置富气压缩机入口,用以对常压瓦斯进行脱硫以及回收液化石油气(LPG)。C-9001(包括油泵、分液罐和联锁控制)从2#炼油联合装置移至1#炼油联合装置6 Mt/a常减压装置换热框架东侧空地。投用后运行情况较好,因油品性质及加工负荷不同,压缩机排气量一般在600~1200 m3/h。

3.2.2 脱丁烷塔塔顶气脱硫改造

8 Mt/a常减压脱丁烷塔塔顶气进高压瓦斯罐作加热炉燃料,因其硫化氢体积分数较高(近2%),2010年底对其实施脱硫改造。考虑到其压力高(约为1.1 MPa),临近的3#柴油加氢装置干气脱硫系统能力放空,故将脱丁烷塔塔顶气在进高压瓦斯罐前引出一路至3#柴油加氢装置硫化氢汽提塔顶回流罐出口管线,去干气脱硫系统进行脱硫处理。

3.2.3 减压塔塔顶气脱硫和回收液化气改造

2011年2月,上海石化8 Mt/a常减压装置减压炉因燃烧含硫化氢的瓦斯气,含酸烟气穿过透气性较强的陶瓷纤维衬里,在温度较低的保温钉根部上冷凝,形成腐蚀,造成保温钉断裂,部分衬里失去支托而坍塌,迫使装置停工检修。

2011年10月对8 Mt/a常减压加热炉内衬检修时,增加了瓦斯联锁设施,因受瓦斯压缩机能力限制,通过压缩机将硫化氢含量高的8 Mt/a常减压装置减压塔塔顶气加压送催化装置处理。2012年7月6 Mt/a常减压装置检修,减压塔塔顶气与常压瓦斯管线联通,开车后同8 Mt/a常减压装置减压塔塔顶气一同去C-9001。

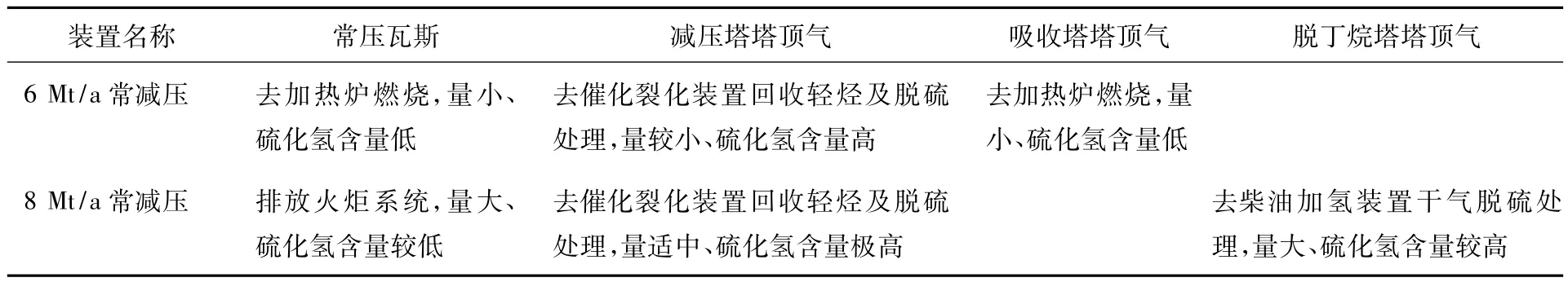

经过改造,目前两套常减压装置瓦斯治理情况见表1。

表1 常减压装置瓦斯治理情况

3.3 瓦斯治理成效

3.3.1 安全环保效应

常压塔塔顶气通过压缩机去催化裂化装置后,8 Mt/a常减压装置加热炉烟气中二氧化硫排放略有下降,从1319 mg/m3降至526~1111 mg/m3;脱丁烷塔塔顶气改造去3#柴油加氢装置干气脱硫,烟气中二氧化硫排放大幅下降至190~355 mg/m3;减压塔塔顶气改去催化装置后,烟气中二氧化硫排放几乎为零。目前6 Mt/a常减压装置加工低硫油,烟气中二氧化硫排放在改造前后没有明显的变化。

3.3.2 经济效益

按两套常减压装置回收常压塔塔顶气时,平均流量为800 m3/h(折合约1.36 t/h),按年运行8400 h,常压塔塔顶气中碳三和碳四的质量分数为40%计,每年可回收碳三和碳四约1.36×40%×8400=4570 t。按液化气与燃料气差价1000元/t计算,每年可增效4570×1000=457万元。

若按回收两套常减压装置减压塔塔顶气时,平均流量为700 m3/h(折合约1.05 t/h),年运行8400 h,减压塔塔顶气中碳三和碳四质量分数为26%计,则年可增效1.05×26% ×8400×1000=229万元。

由此可见,在不考虑投资及操作费用下,回收常压塔塔顶气的经济效益为457万元/a,回收减压塔塔顶气为229万元/a。

4 建议

从上海石化两套常减压装置瓦斯治理现状分析,虽采取了部分措施,但瓦斯治理仍不够彻底,由于减压塔塔顶气与常压塔塔顶气共用1台压缩机、不能单独压缩,因此利用旧的压缩机能力有限。针对上海石化两套常减压装置瓦斯治理情况,提出如下建议。

(1)8 Mt/a常减压装置脱丁烷塔顶气中碳三和碳四质量分数较高(达87.2%),流量大约为1000 m3/h,目前只对其进行脱硫治理。由于压缩机出口管线留有两个预留头,故建议将脱丁烷塔塔顶气以及6 Mt/a常减压装置吸收塔塔顶气(压力达0.3 MPa)引至压缩机出口。

(2)由于中压加氢裂化装置液化气、延迟焦化装置凝缩油含硫化氢质量分数较高,进入6 Mt/a常减压装置轻烃回收系统后,可能造成加热炉烟气超标。因此在目前状况下,建议改去8 Mt/a常减压装置轻烃系统。

(3)从长远看,上海石化16 Mt/a大炼油改造后,常减压装置原油加工量及原油硫含量都将提升,同时面临催化裂化装置停役、3#柴油加氢装置高负荷生产等系列问题,使得常减压装置瓦斯治理问题日益突出,必须进一步对常减压装置瓦斯进行综合治理。故建议在常减压装置内新增1台螺杆压缩机、预脱硫塔及吸收塔,新增压缩机用以对两套常减压装置常压瓦斯提压,利用旧的压缩机提压减压塔塔顶气,同时将两套常减压装置脱丁烷塔塔顶气并入压缩机出口,去新建预脱硫塔,经吸收塔回收碳三和碳四组分后去2#炼油脱硫系统。

[1] 李志强主编.原油蒸馏工艺与工程[C].北京:中国石化出版社,2010:987.

[2] 李志强主编.原油蒸馏工艺与工程[C].北京:中国石化出版社,2010:1186 -1187.

Analysis on Current Status of Gas in Atmospheric and Vacuum Distillation Unit of SINOPEC Shanghai Petrochemical Company Limited and its Treatment

Jin Liping

(Petroleum Refining Division,SINOPEC Shanghai Petrochemical Co.,Ltd.200540)

In view that more and more imported crude oil was processed by atmospheric and vacuum distillation unit,the current status of gas in the unit and necessity of treatment were raised.Based on comparison of several gas treatment schemes,an economic and rational scheme was adopted.Through treatment and reformation of gas,the quality of flue gas discharged was improved greatly,which was helpful for improvement of air quality,and mitigated corrosion of heating furnace,so as to ensure long - period operation of plant.Meanwhile,the C3and C4constituents in gas were recovered effectively,which achieved good social and economic benefit.

atmospheric and vacuum distillation unit,gas,treatment,recovery,desulfurization

1674-1099 (2012)05-0027-04

TE624

A

2012-06-29。

金丽萍,女,1973年出生,2006年毕业于上海电视大学会计学专业,工程师,现从事工艺管理工作。