硫酸尾气达标治理技术发展现状

郝 萌

(金堆城钼业集团, 陕西 华县 714102)

国家环境保护部2010年12月30日发布《硫酸工业污染物排放标准》,要求2013年10月1日起所有硫酸生产企业执行SO2含量低于400 mg/m3的尾气排放标准,比现执行的 860 mg/m3标准降低53.5%。新标准发布后,为了实现尾气按期达标,全国各硫酸企业技术人员及相关环保工作者都在探索技术成熟、经济效益好的硫酸尾气达标治理技术,在降低硫酸企业SO2排放浓度方面做了大量研究与实践,国家环境保护部也跟进编制了《硫酸工业污染防治技术政策》,指导硫酸企业尾气提标治理工作。但在目前国内硫酸工业发展产能过剩,硫酸市场价格低迷的大背景下,无论是老装置或新建装置要选择一个最优技术方案都是相当困难的。在对国内已实施的硫酸尾气达标案例进行深入调研后,介绍分析并探讨国内现行的硫酸尾气达标治理技术。

1 硫酸生产行业与硫酸装置尾气现状

1.1 硫酸生产行业现状

硫酸是十大重要工业化学品之一,广泛应用于各个行业,其中化肥用量占总消费量的比例一直稳定在70%左右。根据国家硫酸工业协会发布的数据,截至2010年底,全国规模以上硫酸生产企业共464家,主要包括硫磺制酸、硫铁矿制酸和冶炼尾气制酸三类。2011年国内硫酸合计产量7 416.6万吨,同比增长12.23%,预计到“十二五”末全国硫酸产能将突破1亿吨,产量预计达9 000万吨。

1.2 硫酸企业烟气治理现状

“十一五”期间,在国家脱硫减排政策促进下,大多数硫酸生产企业和冶炼企业,先后投入巨资建设两转两吸工艺硫酸生产线,在钒催化剂的作用下,一般处理转化率达99.5%以上,硫酸尾气SO2含量可以达到《大气污染物综合排放标准》二级标准,确保了国家“十一五”末SO2年排放总量在2005年基础上削减了14.29%。2009年全国硫酸企业年SO2排放量约10万吨,占全国工业 SO2排放量的0.54%,占化工行业 SO2排放量的9.0%[1]。

1.3 硫酸装置尾气

硫酸生产中,烟气一般要经过配气、除尘、净化、干燥等工序再进人转化、吸收,出口尾气已经十分的洁净,不含尘、不含水,主要污染物成分有低浓度二氧化硫、三氧化硫和硫酸雾,尾气量比较大,温度一般在60~85℃。采用两转两吸工艺的硫磺制酸、硫铁矿制酸、冶炼烟气制酸企业尾气中SO2平均含量分别为 605 、893、817 mg/m3[2],少数一转一吸工艺硫酸装置尾气中SO2浓度高达0.2% ~0.3%。

2 硫酸尾气达标治理技术

研究现有硫酸生产工艺可见,要进行硫酸尾气达标治理,实现尾气SO2达标排放有两个方向:一是前端治理,包括改进制酸装置工艺设备和改进催化剂性能两个方面,主要目的是尽量提高系统总转化率以减少SO2排放;二是末端治理,即通过增设尾气处理设施进行深层次尾气脱硫处理。

2.1 前端治理

2.1.1 制酸装置工艺设备改进

硫酸企业目前广泛采用的两转两吸技术,技术成熟,转化率已达99.5% ~99.7%,按照具体转化流程又主要可分为“3+1”和“3+2”流程,也有少数采用“2+2”或“4+1”流程,目前“3+1”转化流程主要和进口钒催化剂配置(如金钼股份2×200 kt/a装置),“3+2”流程主要和国产催化剂配置(如中化开磷600 kt/a装置),正常情况下处理后尾气可满足现标准要求,但很难达到400 mg/m3的新标准要求。

近年来国内外关于该方向的主要改进工作包括:(1)将两转两吸或一转一吸工艺升级为三转三吸工艺,将两转两吸“2+2”工艺升级为“3+2”或“4+2”流程;(2)提高转化工序气体氧硫比或采用纯氧制酸工艺[3];(3)转化器用电加热取代柴油加热,迅速提高开工时系统转化率,降低开车时高浓度SO2烟气排放;(4)加强现有工艺设备的运行管理,控制烟气流量、转化吸收温度和烟气净化工序各项参数平稳,充分发挥系统催化转化性能,提高转化吸收效率,使尾气达标排放。

然而,由于需要对现有硫酸工艺流程进行较大改动,上述改进工作实施难度很大,而加强现有工艺设备的运行管理,对系统转化率的提高有限,也只能作为制酸系统提标改造的补充优化措施。

2.2.2 催化剂性能改进

国内外关于前端治理的另一个主要方向集中在催化剂性能的改进上,国外主要催化剂生产商已先后研制出了高性能含铯催化剂,比如托普索VK69,都孟莫克SCX- 2000,巴斯夫O4-115[4]。对于目前硫酸企业最为普遍的二转二吸工艺装置,与使用现有钒催化剂的相比,使用含铯催化剂后系统SO2总转化率通常可提高 0.1~0.15个百分点。根据托普索公司对金钼股份硫酸厂2×200 kt/d制酸系统的改进方案,通过在第四段装填高性能含铯催化剂VK 69,并将第四段现有催化剂VK 38含钒催化剂添加到第一、二段顶部,其配套TOPGUN测试结果显示,单系统分别新添加33 m3和41 m3VK 69含铯催化剂,系统转化率可提高至99.87%和99.91%,尾气 SO2浓度可降低至400 mg/Nm3和275 mg/Nm3。

硫酸系统催化剂性能改进的优点包括基本不改变工艺设备、操作方便、基本不增加系统压降,无二次污染,不新增占地面积等优点,增加硫酸产量的同时不会增加水、电消耗,只是增加含铯催化剂的损耗补充费用,这对硫磺制酸装置和气浓、气量相对稳定的铜、镍冶炼烟气制酸装置改造非常有利。

当然该方法也有其使用的局限性:一是硫铁矿制酸和冶炼烟气制酸项目的原料成分复杂、气浓不稳定,单独改进现有制酸系统催化性能,随着催化剂性能降低,尾气很难保证稳定达标排放。二是从环保角度考虑,目前国内电厂烟气和部分环境脆弱地区制酸尾气SO2排放标准已降至200 mg/m3,相信不久以后还会继续趋严,因此,单独依靠增加进口催化剂填充量提高系统转化吸收性能,降低SO2排放浓度的成本将飞速上涨,转化器能否充装足够催化剂也值得考虑。有研究证明目前30万吨(含)以下的硫铁矿制酸装置用催化剂与尾吸的运行费用相当,超过这个规模,催化剂方案的费用就越来越明显超出尾吸的费用。三是该途径也无法解决系统开、停车及事故状态下的高浓度SO2烟气排放问题。如此看来改进系统催化性能和尾吸并行的方法才是长久之计。

2.2 末端治理

2.2.1 末端治理技术综述

末端治理即对硫酸系统增设尾气处理设施进行深层次尾气脱硫处理。国内外烟气脱硫技术很多,但适合硫酸尾气气量大、浓度低、不含尘特点,并已完成工业化应用的不是很多,主要包括氨法、石灰/石灰石-石膏法、钠碱法、有机溶液循环吸收法、活性焦吸附法、新型炭催化法、DS-低浓度二氧化硫治理技术等,其中应用最广泛的是氨法(包括氨酸法、氨肥法、超重力法)。由于硫酸尾气SO2浓度本身较低,各种工艺脱硫效率通常均能达到90%以上,均能满足新标准要求。

末端治理的优点包括:(1)适应范围大,尤其适用气量、气浓不稳定的硫铁矿和冶炼烟气制酸装置、废硫酸再生装置等。(2)可显著提高系统SO2脱除率,且即使硫酸装置超负荷生产或催化剂状况恶化致使二吸塔后烟气SO2浓度超高,尾气经脱硫后仍能达标排放。(3)解决制酸系统开、停车及事故状态下的高浓度SO2烟气排放问题。

增设末端处理装置必然涉及对现有硫酸工艺运行的影响,一是需要解决尾气脱硫系统占地空间问题,新增系统对占地面积和空间有一定要求。二是新增末端处理装置必然加长工艺流程,增大系统压力降,现有系统主风机富余压力如若不够,还需增设接力风机。三是脱硫副产物出路问题也必须考虑,否则会加大系统运行成本,这对目前处在盈亏线边缘的硫酸产业是直接的考验。

迫于新标准的压力,国内主要硫酸生产企业先后积极开展尾气提标改造。川化集团[5]、云天化红磷公司等采用三级氨法尾气回收生产固体亚硫酸铵或高浓度亚硫酸氢铵溶液;浙江巨化公司采用超重力技术,以亚硫酸铵/亚硫酸氢铵溶液为脱硫吸收剂脱除制酸尾气中的SO2,生成亚硫酸铵[6];铜陵有色第一冶炼厂[7]、四川鲲鹏化工等采用动力波逆喷石灰洗涤脱硫技术,实现硫酸尾气治理;金川集团化工厂[8]、江西德兴铜矿化工厂、河南金利公司均采用碱法吸收脱硫,副产七水亚硫酸钠;江铜集团贵溪冶炼厂[9]、中条山垣曲冶炼厂采用活性焦吸附法工艺,并回收高浓度SO2等;大冶有色[10]、汉中锌业等公司硫酸装置采用新型炭催化法脱除制酸尾气中的SO2,并生成30%的稀硫酸,用于硫酸装置配酸;巴彦淖尔紫金有色采用“离子液烟气脱硫技术”实现制酸尾气SO2浓度低至14 mg/m3[11]。其他还在招标中未确定方案的有铜陵有色铜冠冶化分公司、豫光锌业、白银有色等。

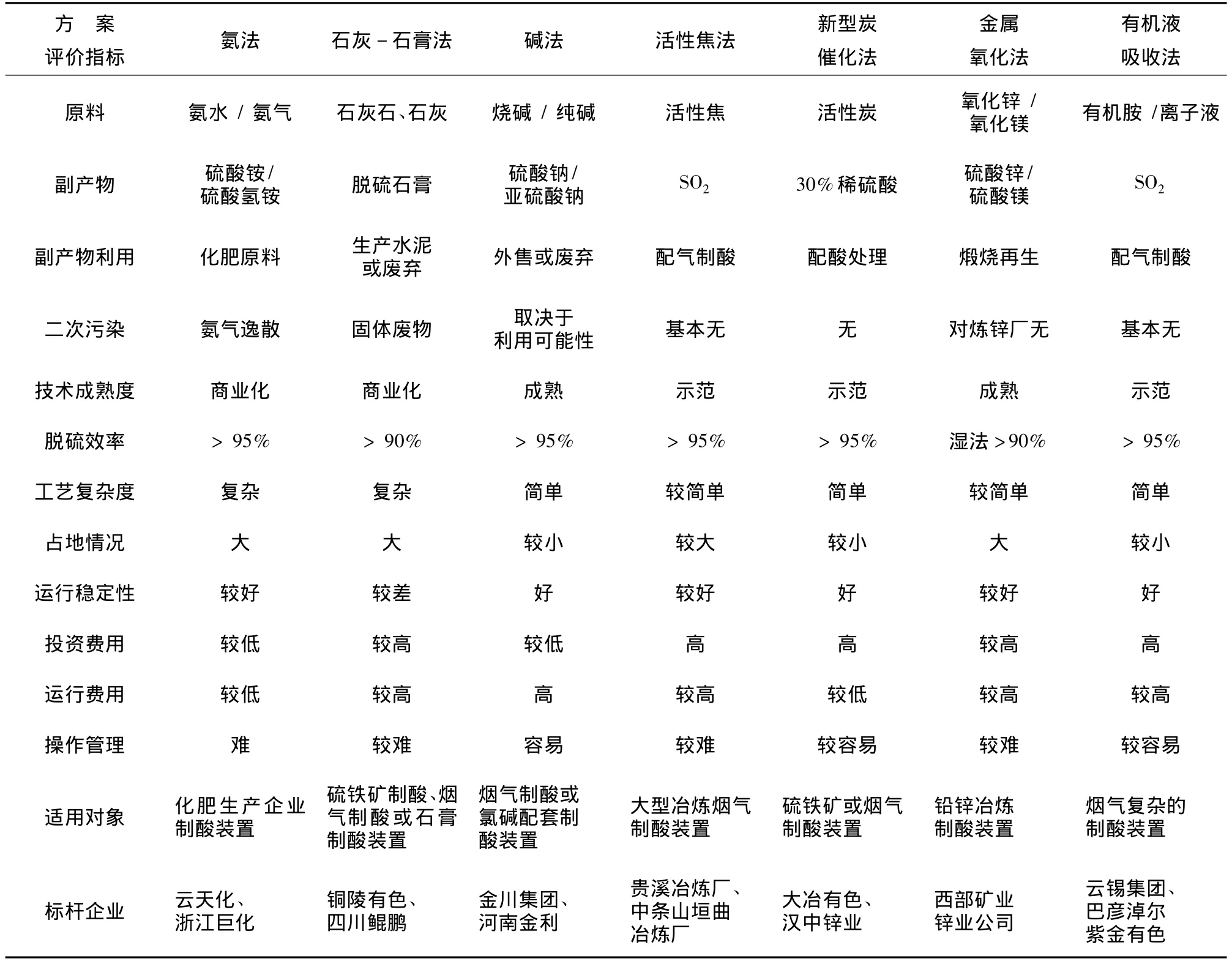

2.2.2 末端治理技术适用性比较

硫酸厂采用尾气脱硫减少SO2排放首先要考虑脱硫副产物的出路问题,其次考虑选择技术成熟、运行可靠并有不错应用业绩的技术,最后权衡投资、运行成本等经济性问题。诸多SO2烟气处理技术在其他文献上多有说明,笔者在此不再赘述,仅根据调研结果就目前已工业化应用情况进行比较(表1)。在如此多的可选方案面前,笔者认为现有硫酸企业应综合自身现有生产工艺及所处区域经济环境进行针对性选择,不可固定模式。

3 硫酸尾气提标改造技术选择

3.1 新建硫酸生产装置

对于新建烟气制酸装置,方案设计选择空间比较大,可以参照江西朝盛矿冶有限公司新建硫酸生产线采用的“3+2”两转两吸工艺+尾气碱液吸收工艺,也可以参照云锡集团铅分公司采用的有机胺双吸收塔,一塔对冶炼烟气吸收,一塔对硫酸尾气吸收,吸收后尾气统一排放保证尾气SO2达标排放。制酸系统本身应优先考虑前端治理技术,适当选用高性能含铯催化剂,或三转三吸工艺,提高系统转化率,降低尾气脱硫系统压力。尾气脱硫工艺也应优先选择资源化利用途径,对于化肥联产硫酸装置优先选择氨法,对于那些蒸汽有富余的冶炼烟气制酸装置还可考虑采用近些年发展较快的新型炭催化法、有机液吸收法或活性焦吸附法。

3.2 现有硫酸生产装置

现有硫酸装置为实现硫酸尾气SO2按期达标排放,大多必须选择一条合适的提标治理途径。笔者对国内已实施硫酸达标治理的案例充分调研后认为,在目前技术条件下,现有硫酸生产装置尾气治理首先应切合自身实际,利用现有工艺设施积极寻求资源化利用途径,系统催化性能改良+简单尾吸工艺是现有冶炼烟气制酸企业尾气治理的最佳选择。选择尾吸改造方案时要充分考虑四个方面的问题:一是新脱硫系统占地空间问题;二是新增脱硫系统压力降如何解决;三是副产物资源化利用问题;四是投资费用与后续运行费用问题。

表1 国内硫酸尾气脱硫处理方案比较

大型硫磺制酸装置和气浓、气量相对稳定的铜、镍冶炼烟气制酸装置可采取前端治理,在转化最后一段更换高性能含铯催化剂,同时适当增加其他转化段催化剂用量,加强运行管理即可保证工况下出口尾气SO2含量达到新标准要求。

化肥联产硫酸装置或者有氨水来源、副产物去向的硫酸厂家建议优先参照云天化、川化集团制酸系统选用氨法脱硫工艺,结合原料来源和副产品资源化途径可具体选择目前已有工业化应用的氨酸法、氨肥法或者超重力技术。

老硫铁矿和冶炼烟气制酸装置的原料成分复杂、气量气浓不稳定,可选用石灰一石膏法脱硫工艺,石膏制酸装置选用石灰一石膏法脱硫工艺还可实现原料、产品的自给自足,通过控制烟气低含氧量、吸收浆液低碱度和适当添加阻垢剂缓解系统结垢堵塞问题,副产物脱硫石膏应积极寻求资源化利用,或同酸性废水中和石膏渣一同处置。

有氯碱配套工艺的制酸装置建议参照金川集团,小型烟气制酸装置建议参照金利公司,选用投资小,工艺简单的碱法或钠-钙双碱法工艺对制酸尾气进行脱硫处理。

有蒸汽富余的大型冶炼烟气制酸装置可参照江铜集团贵溪冶炼厂选用活性焦干法脱硫工艺,副产物高浓度SO2可返回制酸系统与冶炼烟气进行配气制酸,实现资源化回用。

设备较新的硫铁矿和冶炼烟气制酸装置建议可参照大冶有色冶炼制酸系统选用新型炭催化剂法,利用湿润条件下活性炭的化学催化作用,利用尾气中的SO2、H20、O2直接制酸实现尾气中SO2的达标排放,催化剂再生含30%H2SO4的稀硫酸可用于制酸系统配酸处理。

烟气来源复杂的制酸装置建议参照云锡集团铅分公司或巴彦淖尔紫金有色选用有机液吸收脱硫工艺,对硫酸尾气中的SO2选择性吸收后达标排放,有机液解吸出来的高浓度SO2可返回制酸系统与冶炼烟气进行配气制酸,实现资源化回用。

现有铅锌冶炼制酸装置或有废氧化锌、氧化镁来源的烟气制酸装置也可选用金属氧化法吸收硫酸尾气中的SO2,副产品硫酸锌可返回电解或冶炼系统,这样可使原料和副产品在系统内循环;硫酸镁煅烧解吸出来的SO2可返回制酸系统资源化回用[12]。

此外,现有硫酸装置也可以对就其他SO2烟气处理技术进行实验研究,或因地制宜,按照DS-低浓度二氧化硫治理思想,积极寻求以废治废的途径,实现硫酸尾气的达标治理。

4 硫酸尾气治理技术产业化发展现状

随着这些年来国内外环保要求的不断趋严,硫酸行业循环经济相关产业迅猛发展,在国家环境保护部最新发布的《硫酸工业污染防治技术政策》(征求意见稿)中,国家鼓励硫酸产业相关技术的研究、开发和推广,支持硫酸工业三废资源化产业发展。近几年国内各科研院所针对硫酸尾气治理开展了大量的研究实践,四川大学、北京化工大学先后研发出针对硫酸尾气治理的新型炭催化技术、超重力氨法烟气脱硫技术,国内还引进了有机胺法、离子液法等先进的烟气脱硫工艺,国外托普索公司开发了的REGESOX工艺[13]和VK-701 LEAP5高效催化剂。在国家硫酸尾气提标政策的影响下,国内包括云南亚太环保、成都国化环保、宜兴成套化工、上海克硫环保等主要从事硫酸尾气脱硫的公司发展迅速。与新技术发展迅速相对比,现有两转两吸制酸装置副产物脱硫石膏及粉化钒系催化剂的资源化问题却没有任何新进展,大多企业产生的脱硫石膏只能废弃处理,系统筛分产生的粉化钒系催化剂只能当作危险废物委托处置,无法缓解硫酸企业的运行成本。

5 结论

(1)“十一五”期间在国家环保政策的引导下,国内大部分硫酸生产装置更新采用了两转两吸配合钒系催化剂的制酸工艺,系统工况条件下基本能满足现行标准的要求,但为了应对即将执行的新标准,都将面临着系统提标改造的重担。近两年国内硫酸行业针对硫酸尾气达标治理已经进行了大量实践研究,一些有远见的硫酸企业已提前完成硫酸尾气达标治理并取得成功,但针对性选择一个最优技术方案仍十分困难。

(2)笔者在对国内硫酸尾气达标治理技术进行深入调研后认为现有硫酸装置尾气提标治理没有固定模式,首先应切合自身实际,利用现有工艺设施积极寻求资源化利用途径,目前国内应用最为广泛的尾吸工艺是氨法,新型炭催化法和有机液吸收法未来必将广泛应用[14],系统催化性能改良+简单尾吸工艺是现有冶炼烟气制酸企业尾气治理的最佳选择。

(3)近几年,国内国际硫酸尾气治理技术产业化发展迅速,但传统工艺副产物脱硫石膏及粉化钒系催化剂的资源化却进展不明显,这将是硫酸企业降本增效的重点途径。

(4)随着《硫酸工业污染物排放标准》及《硫酸工业污染防治技术政策》的相继出台,可以预见的是国家逐步推进硫酸工业污染减排工作是一个长期计划,也许在不久将来要求硫酸企业SO2零排放也有可能,国内硫酸企业要保证不被淘汰,必须配合相关政策持续开展硫酸生产全方位资源化研究,保证企业环保工作的持续改进。

[1]韩国刚,苏艺,刘晓宇,等.“十一五”SO2排放总量后评[J].电力科技与环保,2012,28(1):10 -11.

[2]杨波,张彦军,李玲玲,等.《硫酸工业污染防治技术政策》编制说明,2012年4月.

[3]庞婷,梁斌,谭英杰.硫磺纯氧制酸新工艺[J].硫酸工业,2010(2):32-32.

[4]纪罗军,周开敏,金苏闽.硫酸厂如何应对更低SO2排放的挑战[J].硫酸工业,2011(1):14-21.

[5]汪家铭.氨法脱硫在硫磺制酸尾气处理中的应用[J].化肥工业,2010,37(4):14 -17.

[6]王柏林,袁纪文.超重力技术在硫酸尾气脱硫中的工业化应用[J].硫酸工业,2011(5):48-52.

[7]汪满清.动力波洗涤技术在硫酸装置尾气处理中的应用[J].硫酸工业,2004(4):35-36.

[8]沙业汪.硫酸工业尾气脱硫技术和装备简介[J].硫磷设计与粉体工程,2011(4):23-25.

[9]胡滔.贵溪冶炼厂硫酸尾气脱硫实践[J].铜业工程,2011(4):31-33.

[10]李新,李月丽 ,李建军,等.新型催化法脱硫技术在硫酸尾气处理工程上的应用[J].磷肥与复肥,2012,27(1):63-65.

[11]范明英,马红霞,宋利平.“离子液”新技术在巴彦淖尔紫金制酸尾气脱硫工程的应用[J].内蒙古环境科学,2008,20(6):64 -67.

[12]丛文俊.氧化镁法尾气回收的可行性实验和总结[J].大化科技,2005(2):13-14.

[13]Connock Lisa.Upgrade options for single absorption plants[J].Sulphur,2001(273):33 -44.

[15]唐玉凤,刘超,任吉萍,等.硫酸尾气处理技术现状与趋势[J].四川化工,2012,l5(1):12-15.