基于切片技术的曲面特征识别研究*

舒海生 余豪华 张书宇

(①哈尔滨工程大学机电工程学院,黑龙江哈尔滨 150001;②哈一机第17分厂,黑龙江哈尔滨 150001)

自动特征识别技术作为CAD/CAPP/CAM一体化研究领域的基础,是实现CAD与CAPP以及CAM之间的数据和信息自动传递与转换的理想接口[1]。

作为整个特征识别领域内公认的难点之一[2],相对于棱柱类特征,曲面特征由复杂曲面组成,由于其几何形状多样性与复杂性,导致对于曲面特征识别问题的研究遇到了很多困难,存在着许多难点问题需要解决。现有的曲面特征识别方法主要有:二维半曲面加工特征识别、主曲率检测法、模板匹配法及点集匹配法等[3]。这些方法对于解决曲面识别问题进行了一些尝试,取得了一定的研究成果。但是这些方法所能处理的曲面类型和特征种类十分有限,而且对于包含曲面特征的复杂零件的识别研究还很少,存在许多不足,其中的许多关键技术问题有待深入研究。同时,由于现有的曲面特征研究主要是将特征识别与曲面加工轨迹作为两个不同的阶段,分开处理的,而且尚未考虑曲面特征识别与后续曲面加工轨迹之间的有机联系,人为地将两者割裂开来,这样无论是对CAPP还是CAM都会产生不利影响。

因此,本文在借鉴医学CT扫描成像原理和参考曲面特征加工轨迹规划中截平面法的基础上,提出了一种基于切片技术的曲面特征识别新方法。利用切片技术直接截取曲面的特征面,将得到的切片(切片序列)信息直接作为曲面特征加工轨迹规划中截平面信息,从而直接从特征零件模型的STEP文件[4]几何信息中获取曲面特征的数控加工轨迹信息,实现曲面特征识别与后续数控加工轨迹的联系。

1 基本原理

针对曲面特征零件模型的STEP文件,利用切片技术直接将STEP文件中包含的曲面特征几何信息转化为对应的切片(切片序列)信息,并将这些切片(切片序列)信息直接作为曲面特征加工轨迹规划中获得的截平面信息,从而直接从曲面特征的几何信息中获取零件特征的数控加工轨迹规划信息,实现曲面特征识别和后续加工轨迹规划的无缝集成。

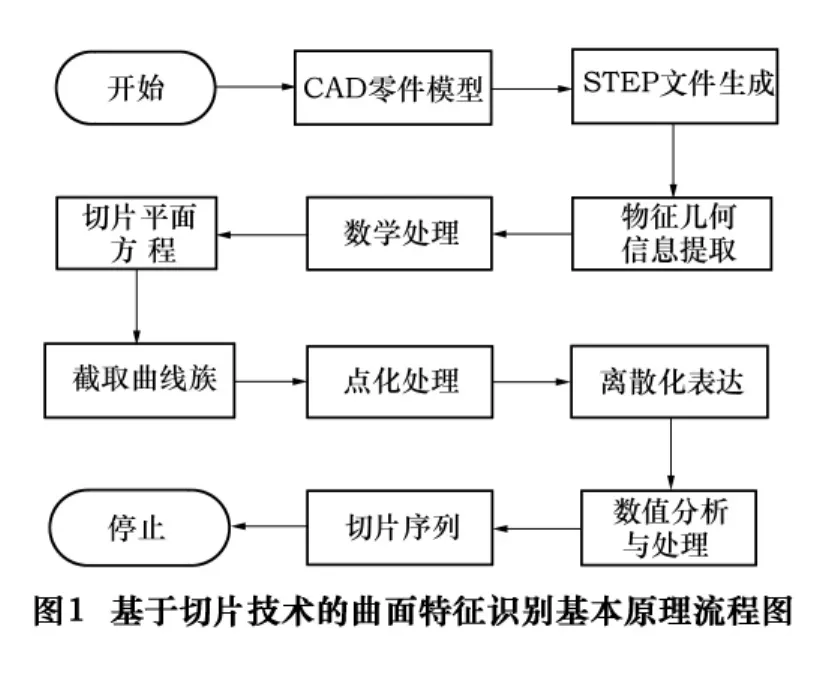

首先,利用支持STEP标准的三维CAD软件建立适当的零件模型,该零件模型中包含有曲面特征,并生成与该零件模型相对应的STEP文件,该文件中包含有该零件的全部特征几何信息(b-rep描述)。并从该STEP文件中提取所需的特征几何信息,如曲面、曲线、点、向量等。其次,根据不同的曲面造型方法,如拉伸、旋转、剖面等,选择与该曲面对应的曲线信息,保证该曲线上每一曲面特征点的法矢量和切矢量均在切片平面内,从而使得切片平面与拉伸平面、旋转轴、剖面垂直,保持切片平面与该曲面垂直,并得到切片平面方程。然后,利用切片平面方程与该曲面特征相交,截得一系列的规则曲线族或拟合曲线族,并通过对这些曲线族的处理,利用得到的点集、矢量集等信息来实现曲面特征的表达。最后,通过对这些点集、矢量集等信息进行数值分析与处理,完成切片序列的生成,得到的这些切片序列信息就代表着曲面特征数控加工轨迹规划中切触点信息。其基本步骤如下:

步骤1:STEP文件生成。利用支持STEP标准的三维CAD软件建立适当的零件模型,建立符合STEP标准的零件模型。这里采用Pro/ENGINEER Wildfire 4.0软件建立模型,并自动生成对应STEP文件。

步骤2:特征几何信息的提取。采用关键字的形式提取STEP文件中的曲面特征几何信息,如体、壳、曲面(面)、环、曲线(边)、点(顶点)以及向量等。同时按照自上而下的搜索策略模式,即先体再曲面最后点的顺序,建立和明晰它们之间的组织和包含关系。

步骤3切片平面的生成。根据三维设计软件的不同曲面造型方法,如拉伸、旋转、剖面等,得到对应曲线上每一曲面特征点及其法矢量、切矢量。并由这些法矢量、切矢量得到切片平面方程,保证曲面特征在该曲线范围内与该切片平面垂直,且其运动范围随曲线变化而变化。

步骤4:曲面特征的表达。利用切片平面方程与该曲面特征面相交截得一系列的规则曲线族或拟合曲线族。通过对每一曲线做点化处理,即通过一系列有限的点集来代替每一条曲线。从而最终完成该曲面特征的离散化表达,即通过一系列的离散点来代替和表达该曲面特征。

步骤5:切片序列生成。对得到的离散点信息进行曲线插值、曲线拟合等数值分析与处理,完成切片序列的生成。这些切片序列信息就代表着曲面特征数控加工轨迹规划信息,即曲面特征数控加工轨迹规划中切触点信息。

综上所述,可知基于切片技术的曲面特征识别基本原理流程图,如图1所示。

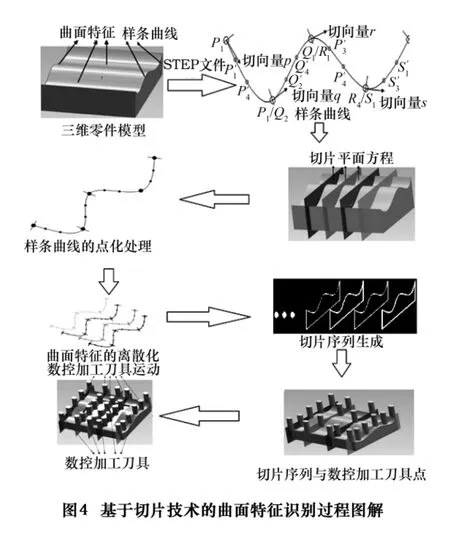

这里以图2所示的零件模型为例,并结合曲面特征识别的基本原理,具体说明基于切片技术的曲面特征识别方法关键技术及其实施过程。该三维零件模型是利用Pro/ENGINER Wildfire 4.0软件,以样条曲线为母线,沿一定方向线性拉伸而成的曲面特征模型。

2 关键技术

利用切片技术实现曲面特征识别的关键技术,主要有:特征几何信息的提取、切片平面的生成、曲面特征表达、切片序列生成。

(1)特征几何信息的提取 对于曲面特征几何信息的提取,有以下两个规则:

规则1:以关键字的形式提取信息[5]。STEP文件中的曲面特征几何信息是以顶点(点)、曲线(边)、曲面(面)、向量(矢量)、壳、体等基本信息的形式存在的,这些基本信息在STEP文件中都对应着各自的关键字。通过提取这些关键字ID后对应的顶点(点)、曲线(边)、曲面(面)、向量(矢量)、壳、体等数据信息,再通过数学方法处理、存储这些基本信息,从而完成STEP文件中特征几何信息提取。以关键字的形式提取STEP文件中的特征几何信息,简单易行,便于处理。

规则2:提取策略采用自上而下模式[5]。对于STEP文件中的关键字,采用由高级别元素到低级别元素依次提取的模式,简称为自上而下模式。如SOLID⊇SHELL⊇SURFACE⊇CURVE⊇POINT等。这种由上一级元素向下一级元素逐级搜索的策略,便于建立上下联系,使得各元素间的组织和包含关系更加简单明晰。

利用以上两个规则,可提取STEP文件中的顶点(点)、曲线(边)、曲面(面)、向量(矢量)、壳、体等基本信息,是后续进行特征识别的基础。

(2)切片平面生成 由于该曲面特征是由样条曲线[7]经线性拉伸形成的,因此切片平面的生成与该样条曲线密切相关。如图2所示的该样条曲线,由4小段曲线拼接拟合而成,拼接点连续,4小段曲线分为P1P4、Q1Q4、R1R4、S1S4,其中每一小段曲线由首尾两点控制,即分别由P1、P4/Q1、Q4/R1、R4/S1、S4等点控制,通过这5个控制点可以调节该样条曲线的大小、位置、形状等。同时每小段曲线首尾两点之间还存在另外2个点,如图 3 小段曲线P1P4之间存在P2′、P3′,Q1Q4之间存在Q2′、Q3′,R1R4之间存在R2′、R3′,S1S4之间存在S2′、S3′。在STEP文件中,每一小段曲线均给出了这样的4个点,通过这4个点可表达出每一小段曲线,具体如图3所示。

由以上可知,该样条曲线可在二维空间范围内表示,同时可得到该样条曲线的5个控制点P1、P4/Q1、Q4/R1、R4/S1、S4及切矢量p、q、r、s、s4,使得切片平面方程F满足:

满足上式的切片平面方程F垂直于该曲面,同时切片平面方程的运动方向沿该样条曲线线性拉伸方向运动,运动范围与线性拉伸的长度或高度一致,从初始样条曲线到终止样条曲线,运动步长可根据不同加工精度要求确定,精度要求越高,则运动步长取值越小,精度要求低,则取值越大。这里以运动步长取1 mm为例,若最后一步长不足1 mm的按照1 mm处理。

(3)曲面特征表达 利用切片平面方程与曲面特征面相交截得一系列的规则曲线族或拟合曲线族,这些曲线族代表着该曲面加工轨迹信息,这里得到的曲线族就是一系列的样条曲线族。为便于处理这些样条曲线族,需对这些样条曲线族进行点化处理,即得到一系列点化点集合,通过有限个点集合,来代替和表达每一条样条曲线。

针对样条曲线,可得其点化处理规则:针对在三维CAD设计阶段样条曲线控制点的多少,在每相邻的两个控制点内的小段曲线上选择另外两个点,即将每一小段曲线点化为4个点。如图3所示,小段曲线P1P4之间存在P2′、P3′,则该小段曲线可点化为相邻控制点P1、P4和P2′、P3′四个点。

设任一样条曲线,在三维CAD设计阶段取控制点数为n。则可知,小段曲线个数为n-1;每一小段曲线包括首尾控制点在内,有四个点,于是由该样条曲线可得点化点个数为(3n-2)个。

在完成样条曲线的点化处理后,即可完成曲面特征的离散化处理。这里取拉伸长度或高度为l,则可知:若l∈N,N为自然数,曲面特征的离散点个数为3nl-2l;若l∉N,N为自然数,则离散点个数为3n([l]+1)-2([l]+1),[l]为取整。

(4)切片序列的生成 在完成样条曲线的点化处理和曲面特征离散化处理后,对得到一系列的点化点和离散点进行插值、拟合等数值分析与处理,从而得到一系列的拟合曲线族。因此切片序列的生成对应于这些曲线族,这些切片序列信息就代表着曲面特征数控加工轨迹规划信息。

对于如图3所示的由样条曲线经线性拉伸形成的曲面特征,每条样条曲线的点化点为13个,包含4小段曲线,每一小段曲线的点化点为4个。首先对每一小段内的4个点化点进行插值拟合,由于线性插值较为简单,插值点太少,得到曲线比较粗糙,不平滑。这里可根据不同加工精度要求,选择的插值方法有抛物线插值、Lagrange插值、逐次线性插值等进行插值拟合。在完成全部样条曲线族的插值拟合后,得到一系列经插值拟合后的曲线族,即为切片序列。因此切片序列的生成也就是在完成所有点化点和离散点拟合后,得到的一系列曲线族。对于如图2所示的曲面特征零件模型,其基于切片技术的曲面特征识别过程图解,如图4所示。

3 结语

在曲面特征识别领域,传统方法多停留在理论层面。本文提出的基于切片技术的曲面特征识别方法,目前国内外还未见相关报道,现在还处于初步研究阶段,还存在一些问题需要进一步研究。但是该方法相比传统曲面特征识别方法,在理论上具有很大的优越性,主要体现在:

(1)现有的传统曲面特征识别方法,是将特征识别过程与后续曲面数控加工过程分开处理的,这两个过程相互分开、彼此孤立的。而本文提出的新方法可以直接实现曲面特征识别过程与后续数控加工轨迹的直接联系,将这两个过程合二为一。

(2)与传统方法比较,新方法体现了自动特征识别为CAM服务的本质要求,这样不仅极大地提高了曲面特征的分析处理效率,而且避免了以往曲面特征参数的提取与分析过程中在技术上、方法上所遇到的各种困难;从而最终有利于提高CAD/CAPP/CAM的集成化,实现CAPP与CAM之间的无缝集成,这是传统方法所不具备的。

(3)由于是初步研究,整个曲面特征识别过程是针对零件模型的STEP标准文件的,是以该文件为特征几何信息的载体,该STEP标准文件可由PRO/E三维设计软件直接生成的,而现在STEP标准仍还在不断完善之中。因此,在具体的曲面特征模型实例的选择上,受到具体的STEP标准和Pro/E等三维设计软件特征建模的限制。

[1]高曙明.自动特征识别技术综述[J].计算机学报,1998,21(3):281-288.

[2]花广如,周雄辉.特征识别的现状与存在的问题及解决方案[J].机床与液压,2008,36(4):19 -22.

[3]陈正铭,唐敏霞.曲面特征技术研究的现状及展望[J].河海大学常州分报,2004,18(1):10 -15.

[4]张伟.基于STEP的CAD/CAPP/CAM集成技术研究[D].南京:南京航空航天大学,2006.

[5]王锐,张承瑞,刘日良.STEP中性文件的信息提取与图形显示[J].机械科学与技术,2004,23(9):117 -1119.

[6]宁汝新,赵汝嘉.CAD/CAM 技术[M].北京:机械工业出版社,2006.