干式切削和微量润滑条件下的螺纹车削机理分析及试验研究*

姜 立 刘志强 安庆龙 陈 明②

(①上海交通大学机械与动力工程学院,上海 200240;②浙江大学流体动力与机电系统国家重点实验室,浙江杭州 310027)

螺纹车削是一种成形车削,由于螺纹车刀与工件材料成楔形接触,随着切削深度的增加,参与切削的切削刃长度也在增加,而主副两切削刃同时参与切削。相对于普通车削,螺纹车削的切削力更大,排屑相对困难,切削热更难散发。在螺纹加工过程中通过添加切削液来降低切削热和切削力,增加刀具寿命和螺纹精度。但是通常所使用的切削液对人体和环境都具有较大的损害,并且成本相对较高。对于这种情况,人们提出采用无毒、无副作用及无三废污染的绿色切削来代替传统切削[1]。干式切削无切削液污染,具有相对低廉的成本,但是高切削热和高切削力对刀具基体材料和涂层材料提出了更高的要求。采用一种新的润滑方式能够同时兼顾干式切削和传统切削的优点必然是未来的发展方向。

微量润滑技术(MQL)一般采用高压气流雾化喷嘴,通过高压空气作为雾化介质,将无毒、可降解的植物基润滑油雾化为细小雾滴。通过高速的气流将破碎成微米级的润滑油雾滴带入切削区域。由于微量润滑中润滑油是以10~50 μm的雾滴形式存在,而且在高速气流的带动下进入切削区域,相比于传统的切削液具有更好的渗透性,更容易在刀具与切屑之间形成润滑膜,从而降低切削温度、提高刀具寿命和改善加工表面质量[2-3]。

本文研究外螺纹的绿色车削,采用PVD涂层硬质合金刀具对牌号为1215的硫系低碳钢在干式切削和微量润滑的润滑条件下进行外螺纹车削试验,通过试验获得的切削力、切屑宏观形态、切屑微观形貌研究两种润滑条件下的螺纹车削机理。

1 试验设计

1.1 螺纹尺寸与加工方式选择

螺纹车削是一种成形车削,随着切削深度的增加,刀尖进入工件内部而且主、副切削刃同时参与切削,切削刃切削宽度随着径向进给的增加而增加(在加工螺距为3 mm的外螺纹时,最后一次进刀的切削宽度最大达到4.5 mm)。选择合理的进刀方式是减小切削力、切削振动,提高刀具寿命和工件表面质量的一个重要方法。

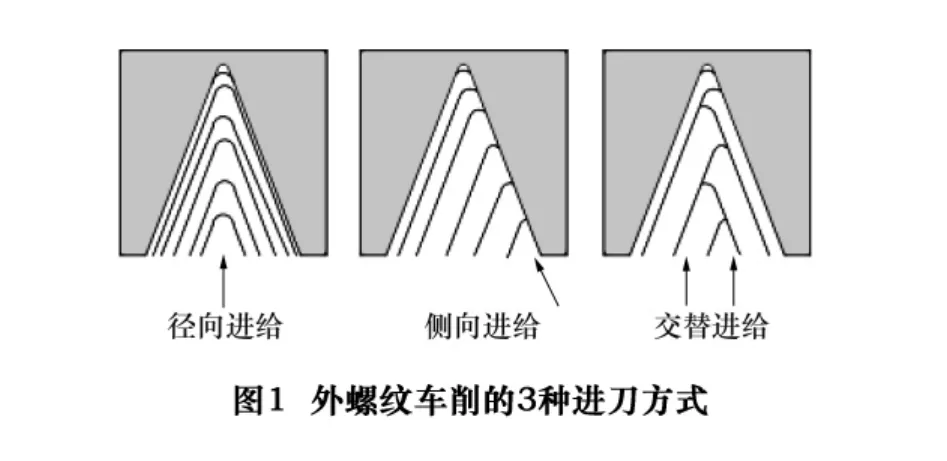

螺纹车削中常见的进刀方式有3种,如图1所示:(1)径向进给是最常用进给方法,在切削刃的两侧形成较硬的V形切屑,而且两侧的磨损比较均衡;(2)侧向进给可以减小切削过程中的振动和刀刃上的热量产生,从而减小侧面磨损;(3)交替进给以左右交替的方式切入工件,可以获得均匀的刀具磨损,适合加工粗牙螺纹[4]。

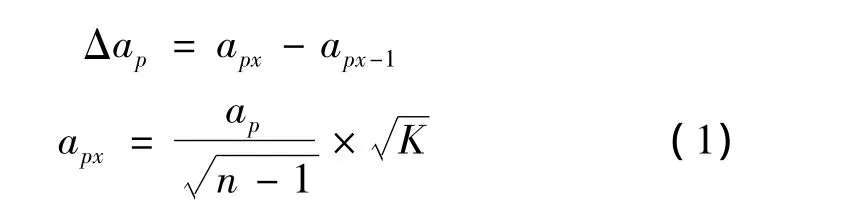

本文的切削试验采用径向进给的方法加工螺距3.0 mm的普通粗牙螺纹,切削速度为34 m/min,轴向进给速度为3.0 mm/r,总径向进给量为1.89 mm,分12次进刀,每次进刀分配在刀齿上的径向进给量根据式(1)进行计算,所得结果如表1所示。

式中:Δap表示径向进给量;apx表示第x次进刀的径向总进给量;apx-1表示第x-1次进刀的径向总进给量;x表示进刀次序,x=1,2,…,n;ap表示总进给量,本文ap=1.89 mm;n表示总的进刀次数,本文n=12;K第一次进刀时取0.3,第二次进刀为1,第x次进刀为x-1。

1.2 试验条件确定

1.2.1 试验材料与刀具

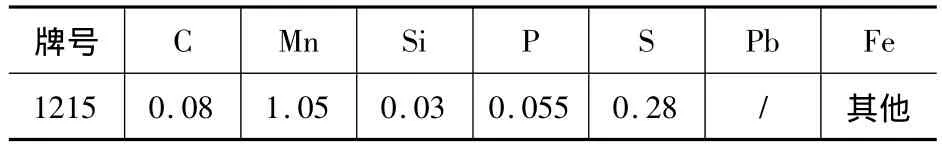

切削试验采用的加工材料选择尺寸为长170 mm外径24 mm的1215硫系低碳钢圆棒,其化学成分(质量分数计)如表2所示。此款硫系低碳钢的铁素体和珠光体质量分数超过99%,贝氏体质量分数不到1%,其组织形貌显微结构如图2所示。试验所使用的螺纹车刀片是表面涂覆2.5 μm PVD(TiAlN)涂层的硬质合金刀具,此刀具切削刃钝圆半径为23 μm,前角为5°,后角为 9.5°。

表2 1215硫系低碳钢化学成分 %

1.2.2 切削试验设计

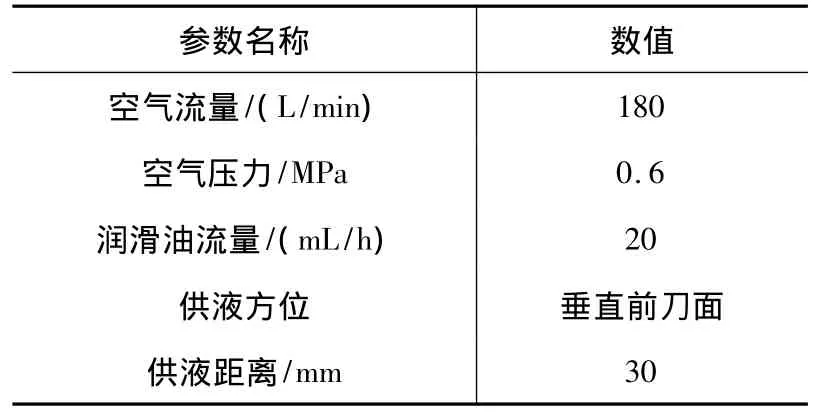

本文试验在INDEX G200高速车削加工中心上完成;采用外置式雾化系统,试验示意图和喷嘴雾化示意图如图3所示。在试验过程中采用KISTLER9272型四向压电式测力仪监测每次进刀的切削力变化情况;采用Nikon数码相机拍摄切屑宏观形貌;使用S150 SEM扫描电镜拍摄切屑非自由面形貌和切屑金相。具体试验所用润滑系统参数如表3所示。

表3 润滑系统参数

2 试验结果及分析

2.1 切削力

在螺纹车削中,由于刀片偏转了一个大小近似为螺纹升角的角度(本试验为1°),因此试验中测得的主切削力为包含轴向进给力的合力,但是由于轴向进给力对合力的贡献较小,可忽略不计。

学生管理队伍建设力度不足。对于学生人数相对较小的学院,学院的师生配比问题尚未显现,但对于学生人数相对较多的学院,这种矛盾则体现的较为全面。学生工作细碎而繁杂,管理人员的精力难以全面覆盖。管理队伍建设滞后的问题不但表现在管理教师人数严重不足,同时也体现为管理教师综合素质不高与年龄结构失衡,具体表现在从事对口专业的管理人员不足、管理人员年龄偏大、管理激情减退等方面,这个问题不利于学生管理信息化工作的推进。

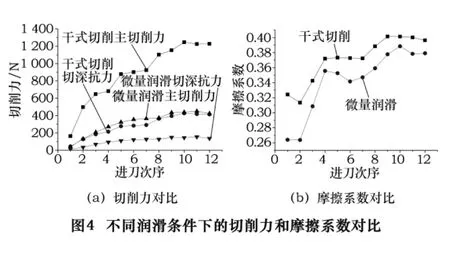

图4a为在两种不同润滑条件下的切削力对比。从主切削力比值中可知干式切削下的主切削力至少为微量润滑下的2.52倍,平均为2.8倍。绿色润滑方式中的微量润滑切削相比于干式切削能够大大减小切削力。随着径向进给量的增加,刀具的切削环境持续恶化,切削力也随之增大,但是微量润滑对于减小切削力的效果并没有降低,两种润滑条件下的切削力比值都保持在2.5倍以上。微量润滑的高速细小雾滴能够更好地渗透到切屑与刀具前刀面的交界面,在工件与刀具之间形成润滑膜,从而减小切削力。

通过式(2)计算所得的摩擦系数如图4b所示。可知微量润滑下的摩擦系数比干式切削平均小0.025,因而微量润滑能够有效减小摩擦系数,增加剪切角,从而减小切削力[5]。随着径向总进给的增加,两种润滑条件下的摩擦系数都有所增大。除在开始两次进刀中干式切削与微量润滑的摩擦系数具有较大的差值外,在之后的进刀中摩擦系数差值都稳定在0.025。这是由于随着径向总进给的增加,雾滴更难进入切削区域,切削热更难散发,雾滴在切削区的蒸发加快,降低了润滑效果。

式中:μ为摩擦系数,γ0为刀具前角,FR为切深抗力,FT为主切削力。

2.2 切屑宏观形态

选取两种不同润滑条件下的典型切屑,如表4所示,开始进刀与结束进刀得到的切屑形态没有太大差别,随着进刀次数的增加,切屑的变形越来越明显而且切屑长度大幅减小。在第6次进刀时干式切削下的切屑两侧出现了撕裂而微量润滑切削下的切屑依然比较平滑,但是最后一次进刀时,两种润滑条件下的切屑两侧都出现明显的撕裂甚至是宏观裂纹。造成切屑两侧出现宏观裂纹主要原因是随着进刀次数的增加,径向进给量大大减小(最后一次进刀时为0.08 mm),在最后一刀时切削刃钝圆半径(0.023 mm)已达径向进给量的1/4,所以切削过程中的耕犁现象使刀具对工件材料已经不是切削而是挤压。

2.3 切屑微观形貌

2.3.1 切屑非自由面形貌

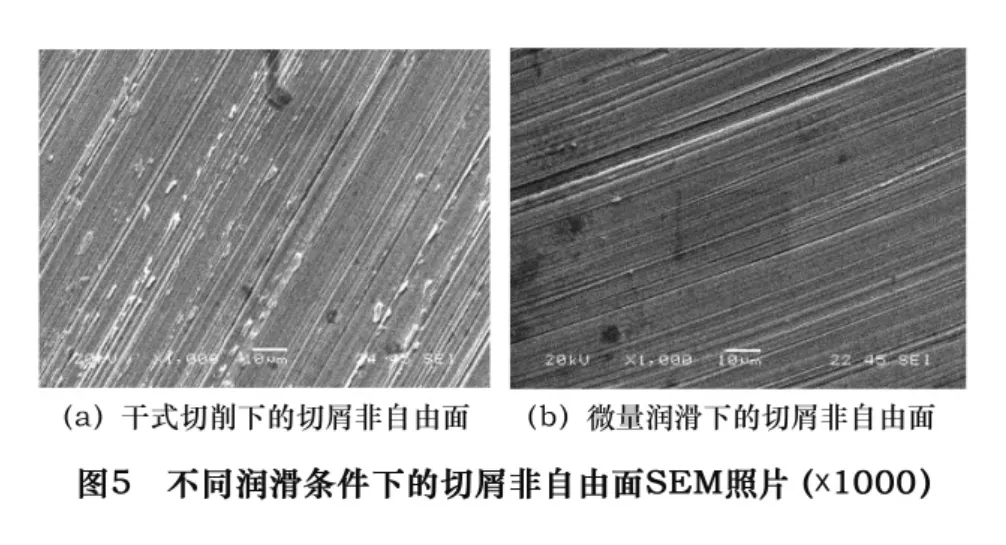

使用SEM扫描电镜拍摄两种不同润滑条件下的切屑非自由表面,如图5所示。两种润滑条件下的切屑表面都观察到了明显的微沟槽,这些沟槽是嵌入到切屑中的硬质点在刀具前刀面的带动下切除切屑中的工件材料从而形成的。而且从图5a可知切屑非自由表面的微沟槽周围有明显的类鳞刺现象,而这些类鳞刺是硬质点切除切屑材料的过程中形成的。本文所用的工件材料为硫系低碳钢材料,本身具有较高的塑性,而干式切削时的高温将进一步增加材料塑性,相比于微量润滑切削工件更容易产生类鳞刺[6]。同时在微量润滑条件下润滑油雾滴在高速的压缩空气带动下能够有效渗透进入这些微沟槽形成的毛细管网形成润滑膜,从而降低刀具-切屑间的摩擦系数和切削区温度。因此微量润滑中雾滴化的润滑油具有良好的润滑性和渗透性,能够降低刀-屑间的摩擦从而降低切削温度,对控制切屑非自由表面类鳞刺具有良好效果。

2.3.2 切屑金相

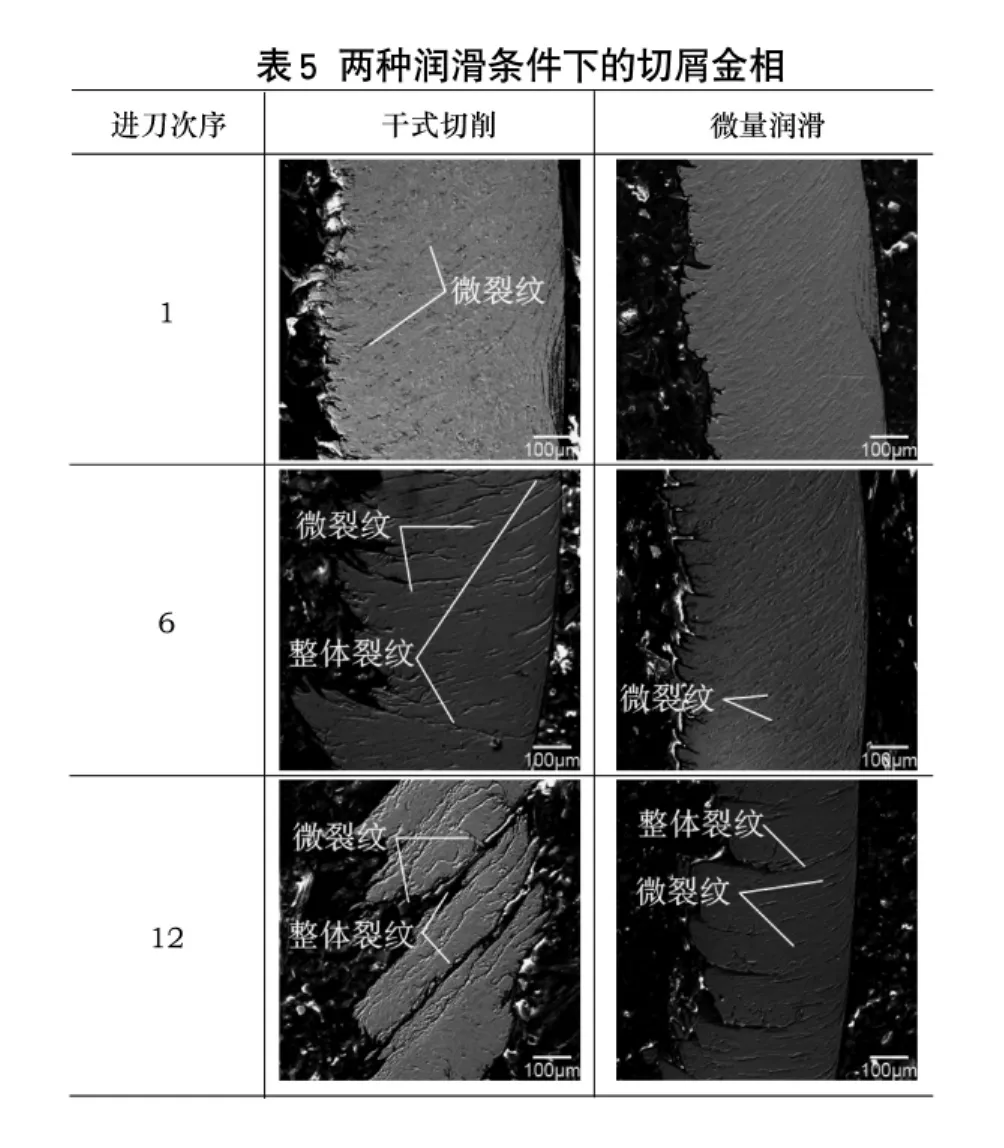

切屑的断裂可分为整体断裂区和微裂纹区,而这两种裂纹都具有方向性,即迎着剪切面从切屑自由面向非自由面扩展。从表5可知,硫系低碳钢的螺纹车削得到的切屑同样由整体断裂区与微裂纹区组成,而根据微裂纹随着径向总进给的变化趋势可知整体断裂区是由微裂纹的延展连接而成的。微裂纹主要由切屑自由面的裂纹和切屑内部的裂纹两部分组成,随着切削深度的增加,切削力增大而切削厚度减小使切屑内部裂纹扩展,最终连成一体使切屑整体断裂。对比干式切削和微量润滑下的切屑可知,干式切削的切屑在第一次进刀时就观察到明显的微裂纹,而微量润滑切削在第6次进刀时才发现微裂纹。最后一次进刀时干式切削的微裂纹已经完全连接成整体断裂区,使切屑断裂成碎片。微量润滑最后一次进刀的切屑裂纹扩展情况只与干式切削的第6次进刀相同。

3 结语

通过试验手段分析干式切削和微量润滑切削条件下的螺纹车削机理,得到如下结论:

(1)干式切削和微量润滑切削情况下切削力和摩擦系数都随着进刀次数的增加而增大,但是干式切削的主切削力是微量润滑切削的2.5倍以上,而摩擦系数比微量润滑切削平均大0.025。因此,微量润滑切削相比于干式切削能够有效减小切削力和摩擦系数。

(2)切屑光滑表面的微沟槽是润滑油渗透生成润滑膜的通道,而且由于微量润滑能够降低切削温度进而阻止工件材料塑性增加,从而防止了微沟槽周围类鳞刺的产生。

(3)两种润滑条件下刀具开始进刀和结束进刀时得到切屑形态相同,特别是最后几次进刀中得到的切屑两侧有明显的宏观裂纹。但是微量润滑对微裂纹产生和生长的抑制作用使切屑整体裂纹的扩展减缓。

[1]Vishal S Sharma,Manu Dogra,Suri N M.Cooling techniques for improved productivity in turning[J].Machine Tools and Manufacture,2009,49:435-453.

[2]戚宝运,何宁,李亮,等.低温微量润滑技术及其作用机理研究[J].机械科学与技术,2010,29(6):826-831.

[3]Ueda Takashi,Hosokawa Akira,Yamada Keiji.Effect of oil mist on tool temperature in cutting[J].Manufacturing Science and Engineering,2006,128:130-135.

[4]陈雪敏.高钢级高Cr合金钢偏梯形油井管螺纹车削加工性能[D].上海:上海交通大学,2008.

[5]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[6]Aurich J C.Burrs- analysis,control and removal[M].United States:Springer,2009.