国外ASR处理方法*

赵清华 陈 铭

(上海交通大学机械与动力工程学院,上海 200240)

众所周知,为了应对能源短缺,汽车尾气排放和石油价格上涨,汽车变得越来越轻了。由于塑料材料的成本更低,重量更轻,具有更大的设计灵活性,与金属相比,同样强度的塑料零件可以节省约20%~30%的重量,所以越来越多的汽车塑料零件代替金属零件。正如Zobolietal[1]所述:1965年,欧洲车包括约82%黑色金属和有色金属(2%铝)和2%的塑料。在20世纪80年代中期,黑色金属和有色金属平均为74% ~75%(4.5%的铝)和塑料估计为8% ~10%。使用轻质材料,可以提高燃油经济性和减少尾气排放量。据说,汽车重量减少100 kg可以节省燃料约0.7 L/100 km。车辆使用更轻的材料,也可以增加汽车的舒适性和安全性。几十年来,各国都在努力提高汽车回收利用率。由于占汽车重量大约70%的钢已经成功回收,如果每个国家想实现他们的汽车回收目标,就必须把目光转向非金属材料回收。汽车塑料是汽车非金属材料的主要部分而且成分复杂,汽车塑料回收特别困难。汽车塑料也是ASR(汽车粉碎残余物)的主要成分,本文介绍国外处理ASR的一些方法,希望对我国汽车塑料的回收有一些有益的启示。

1 国外汽车回收利用相关法规

为了更好地保护环境,提高报废汽车的回收利用率,做好报废汽车有毒有害物质的无害化处理,欧盟成员国、日本、韩国等汽车生产和消费大国已陆续出台报废汽车处理的相关法规,对汽车回收利用提出了一系列的要求。

2000年9月18日,欧盟发布了2000/53/EC报废汽车回收指令,2002年6月27日发布补充文件2002/523/EEC,提出了一系列报废汽车回收利用的若干规定和报废汽车的回收利用率目标,规定要求报废汽车回收利用率到2005年要达到85%,到2015年达到95%[2-3]。

2002年9月,日本国际贸易与工业部制订了《汽车回收利用法》,并于2005年1月1日正式实施[4]。该法案规定了汽车生产商的责任、报废汽车回收费用由车主负担和报废汽车回收利用率目标,即到2005年利用率为88%,2010年为92%,2015年为95%。

2007年4月,韩国制定了“电气电子产品及汽车的资源循环法”于2008年1月1日开始实施[5]。该法规规定了报废汽车的回收利用率,从2008年开始报废汽车的回收利用率达到85%以上,2015年1月1日开始,努力达到95%以上。

2 国外ASR处理方法

现在由于很多汽车塑料零件使用了不可逆联接,如:粘接、铆接和焊接,手工拆解这些零件很耗费时间。在发达国家,由于劳动力成本比较昂贵,拆车厂不愿在车体粉碎前把塑料零件拆解下来,而是和车体一起粉碎。发达国家报废汽车拆解和ASR产生的流程:(1)拆解可再使用和再制造的零件(如:车轮、保险杠、挡风玻璃、座椅、门板、变速箱和发动机);(2)拆解电池和安全气囊,收集润滑油、汽油、防冻液和制动液;(3)车体粉碎;(4)用磁选机分选出黑色金属铁;(5)用涡流电选机分选出有色金属。剩下的部分就是汽车粉碎残余物(ASR)。ASR(如图1)是成分十分复杂的多种物质的混合物,不仅包括塑料、橡胶、玻璃和少量金属,还包括木材、纤维和帆布,而且ASR的成分还会随着报废汽车型号不同而变化。目前,发达国家处理ASR的方法有以下几种。

2.1 填埋

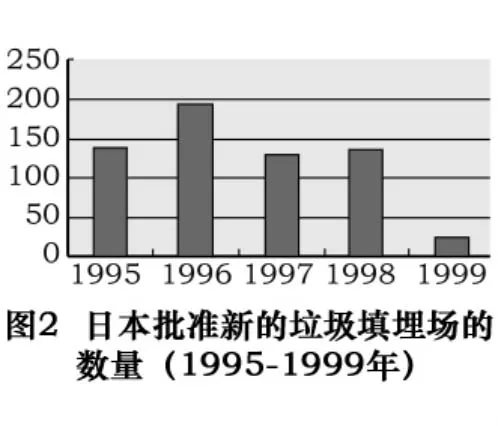

20世纪80年代以前,处置ASR的主要方法是填埋场填埋。由于塑料里添加了具有潜在有害的化学物质稳定剂、着色剂和增塑剂,填埋处理ASR的方法受到越来越多的人反对,人们害怕土壤及地下水受到污染。越来越多的政府限制或禁止填埋处理ASR。在美国一些州要求ASR中的重金属处理后才能用于填埋。近几年日本[6]批准新的垃圾填埋场的数量已大大减少,并且呈持续下降的趋势(如图2)。欧盟1999年颁布1999/31/EC指令指出,只有经过处理的ASR才可以堆填。所有这些都会导致ASR填埋价格增加,在一些地方填埋成本已经十分昂贵。据预测,在发达国家,ASR填埋价格还会上升,用于填埋处理的ASR的量将会逐渐减少。

2.2 机械回收

用机械回收方法从ASR中分离和回收塑料做的比较成功的是美国阿贡国家实验室[7]的机械分离系统。依次通过磁分选、涡流分选和风选,ASR主要分选出3个部分:富含铁的组分、非铁金属组分和聚合物组分,其中聚合物组分还含有木材和橡胶。聚合物组分中木材和橡胶的含量是可变的,木材的含量约占粉碎残渣重量的1%~4%,橡胶的含量约占粉碎残渣重量的10%~15%。随后聚合物组分被送到泡沬浮选设备进行泡沬浮选,泡沬浮选设备包括6个连续的溶剂池。泡沬浮选的基本原理是选择一种溶剂,它可以改变目标塑料的亲水性或疏水性,但不会改变其他塑料的疏水性或亲水性,即使有的话,也非常小,因此它可以从塑料混合物分离出目标塑料。每个溶剂池包含已经申请专利的溶剂,结合塑料的特定密度、表面张力和pH值,使气泡吸附于一个目标塑料,但不吸附于其他塑料。捕获到气泡的塑料漂浮,而其他塑料下沉,被转移到下一个溶剂池。也许是保密的原因,美国阿贡国家实验室没有报告这些已经申请专利的溶剂是什么。据说,阿贡国家实验室已经分离出4种纯塑料,这些再生塑料有足够的质量满足新的汽车零部件性能的需要。现在,研究人员正在研究其他聚合物组分的分离。

2.3 燃烧

ASR的平均热量值约12 561 kJ/kg,是所有废弃物的热值最高的,可以使ASR的重量减少50%和体积减少75%,许多国家认为燃烧是减少ASR填埋量的一个有效的方法,以满足各国ASR回收目标。然而,不同国家遇到的情况不同,所取得的效果是不一样的。瑞士成为世界第一个完全通过燃烧处理ASR国家。每年在都市废物焚化设施焚化处理的ASR已超过275 000 t。Dean K C 等[8]估计:到1973 年底,美国至少建成23个焚化处理ASR焚化厂,但现在所有这些ASR焚化厂都消失了。阿贡国家实验室的一个报告揭示了这些ASR焚化厂消失的原因:公众反对、经济问题和物流问题。由于ASR含有氯化材料(多氯联苯和聚氯乙烯)和重金属,ASR的燃烧产生有毒气体二恶英和氯化氢(HCl)等有毒气体,焚烧的残留物中含有重金属。公众怀疑ASR的焚烧会带来严重的环境污染,损害人们的身体健康,引起人们的强烈反对,而且氯化氢腐蚀燃烧设备,增加了设备维护成本。多氯联苯无毒化焚烧,需要高温(约2 000℉)。高温焚化炉建设和维护成本是非常昂贵的。所有这些导致燃烧处理ASR不会在美国继续下去。在日本,处置ASR的主要方法是焚烧[4],ASR的燃烧产生热量用于发电。从ASR的焚化后剩下的残灰中回收少量的金属和重金属。焚化炉安装有有毒废气净化装置,净化后排放的废气中有毒气体的浓度低于日本的国家标准。但是仍有部分日本民众担心焚烧ASR产生的废气会危害他们的身体健康。

2.4 高温分解

高温分解是有机物质在缺氧的环境中的热分解,是一个从有机原料(如木材,煤炭,塑料,轮胎,和城市废弃物)中高温分解油、混合燃气和焦炭的著名技术。热分解产物类型和产物相对量一般是原料的成分、反应状况、温度、压力和反应时间的函数。Leidner[9]在1981年论述了ASR高温分解过程产生的一些问题:(1)塑料高温分解比其他碳氢化合物高温分解需要更多的时间,因为塑料热传输特性比较差;(2)塑料高温分解产生的焦炭会粘结在反应炉的墙壁上。1996年,Day M等[10]描述了在500℃分解ASR过程中产生油(21%)、天然气(26%)、水(10%)和包括有色金属材料和焦炭的固体混合物(43%)。气体的热值是45 MJ/kg,它主要包含甲烷、氢气、一氧化碳、二氧化碳和其他碳氢化合物。油包含86.2%的碳、8.7%的 H、2.4%的氮和2%的氧,还含有0.36%的硫和0.18%的氯。据报道,油的热值高达41 MJ/kg。Rausa R等[11]在1997年描述了ASR在氦气中以每分钟20℃速度升温达到850℃进行高温分解,然后引入氧气燃烧一些焦炭。结果表明,在200~340℃时ASR分解产生气体和水蒸气,ASR质量减少15%左右,在340~550℃时ASR质量减少55%,在700~850℃时ASR质量再减少5%。当在最后通氧气时,由于某些焦炭氧化作用,ASR质量再减少5%。ASR中约有80%的氯在350℃时生成HCl,剩下的20%的氯在490℃时生成HCl。最后的灰量只占ASR重量的13%。气体组成为:60%碳氢化合物、19%CO2和 CO、5%水、3.5%HCl、2.5%NH3、0.4%SO2和其他物质。

2.5 气化

气化是一个热化学过程,该过程可以将有机物(如ASR)转化成一氧化碳、氢气、二氧化碳的混合气体和轻质碳氢化合物。除了向反应堆输送有机原料外,还需要输送水和空气(或氧气)。然而,提供的空气或氧气量是受到限制的,实现部分氧化的有机物,以提高反应所需的温度,这个温度通常在500℃和1 500℃,取决于这个过程的需要。常用的3种气化类型:(1)移动床;(2)流化床;(3)气流床。文献[12-13]和文献[6]讲述了 TwinRec Process气化过程;文献[14]在2002年讲述了 Siemens Venture Capital Gmbh Process气化过程;文献[15]在2004年讲述了Plasma Process气化过程;文献[16]在2005年讲述了PyroArc Technology气化过程;文献[17]在2001年,文献[18]在2005年讲述了The RESHMENT®Process气化过程;文献[19]在2001年,文献[20]在2000年讲述了Dry Distillation/Gasification气化过程。这些气化过程由于给料不同(有的在反应炉中添加了废旧生活塑料)或者反应条件不同(比如温度、气压等),反应产物的成分和含量也不相同。

2.6 阿贡实验室开发从粉碎残余物去除多氯联苯技术

由于多氯联苯(PCBs)会污染土壤,食物链对人体健康造成严重的危害,而且还会影响回收物质的性能,因此从粉碎残余物回收的聚合物中除去PCBs的技术极为重要。PCBs含量以百万分之级水平,经常出现在粉碎残余物中。PCBs的来源还不完全清楚,但是历史上认为它与含液态PCB元件(电容、稳定剂、变压器)有关,它们在车体粉碎时不经意逃避检测和控制。选择清洗方法的标准必须包括:(1)清洗对聚合物的性能影响;(2)清洗产生的废物的性质和处理清洗废物的成本;(3)清洗过程综合成本。粉碎残余物中塑料清洗工作表明不同的清洗方法和溶剂能够在其短时间内减少多氯联苯的浓度大约百万分之5~10。进一步减少多氯联苯的浓度需要在新鲜溶剂里更大规模清洗并延长清洗时间。除了增加成本,延长清洗时间,特别是在有机溶剂中塑料会吸收溶剂,会使问题更加复杂化:这将改变塑料的性质和价值。这种现象表明目前塑料中的PCBs不是一种机理作用的结果,一些PCBs存在于塑料上的油污中,一些PCBs被塑料吸收。在清洗过程中,在实验室验证这个假设。用多种方法和溶剂清洗塑料,包括在塑料最小吸收溶剂的条件下用阻燃剂溶剂清洗。在一系列操作条件下这个过程把PCBs的含量从百万分之30减少到大约百万分之5~10。然后将清洗过的塑料在一定的高温、压力下进行解吸附。PCBs的含量从百万分之5~10减少到百万分之2。还在同样的解吸附环境下对未清洗样本进行试验。在同样的操作环境下,PCBs的含量不会低于百万分之2。建立在这个概念上,开发了一个两阶段工艺流程,并在阿贡首次进行验证,然后在一个处理能力为2.3 kg的试验装置进行试验,每次试验处理量为2.3 kg。它已多次使PP/PE样品PCBs的含量小于百万分之2。例如,在不引起塑料氧化和在充足的处理时间和温度条件下,能够把回收的聚烯烃中PCBs的含量从百万分之32减少到百万分之0.58。

3 结语

随着环境保护意识的提高,填埋处理费用的飞涨,填埋处理ASR的越来越少了。日本和欧盟的很多国家多采用焚烧处理ASR,美国开始建造的几十座焚烧炉由于人们的强烈反对和经济原因早已不见踪影,很多研究者进而研发其他环保的和经济的方法处理ASR。随着全球报废汽车愈来愈多,ASR也会越来越多,ASR回收问题必将是现在和将来相当长时间内人们要认真对待的问题。中国目前由于劳动力便宜,汽车塑料、玻璃和轮胎在车体粉碎前都已被拆除和分类回收,中国暂时不受ASR问题的困扰。但是由于我国汽车产量飞速增长,2009年已达到世界第一位,汽车保有量也飞速增长,2010年将近一亿辆,我国的报废车辆也将飞速增长。相信在不久的将来,自动化拆解报废汽车一定会在中国实现,到那时我国也将面临如何处理ASR问题,我们应该借鉴世界各国先进的ASR处理技术,未雨绸缪,提前抓紧科技攻关,在大量的ASR还没在我国出现之前,攻破ASR回收的技术难题。

[1]Roberto Z,Giancarlo B,Riccardo L,et al.Regulation and innovation in the area of end-of-life vehicles EUR 19598 EN,ed.F.Leone(Milan,Italy:IDSE-CNR,March 2000).

[2]European Union.Directive 2000/53/EC of the European Parliament and of the Council of 18 September 2000,on end-life-vehicles[J].Official Journal of the European Union,2003-10-21,L269:34-42.

[3]European Union.Commission decision of 27 June 2002 amending annex of directive 2000/53/EC of the European Parliament and of the Council,on end-life- vehicles[J].Official Journal of the European Union,2003-10-21,L269:42-43.

[4]Sakai S,Noma Y,Kida A.End-of-life vehicle recycling and automobile shredder residue management in Japan[J].Journal of Material Cycles and Waste Management,2007,9(2):151 -158.

[5]Korea's act for resource recycling of electrical and electronic equipment and vehicles [S/OL]. http://www.rsjtechnical.com/WhatisKoreaRoHS.htm,2007.

[6]Ando G,Steiner C,Selinger A,Shin K.Automobile shredder residue treatment in Japan - experience of 95’000 t ASR recycling and recovery available for Europe through TwinRec[C].International Automobile Recycling Congress,Geneva2002.

[7]Jody B J,Pomykala Jr J A,Spangenberger J S,et al.Recycling end -of- life vehicles of the future[R].Argonne National Laboratory,December 1,2009

[8]Dean K C,Sterner J W,Shirts M B,et al.1985,Bureau of mines research on recycling scrapped automobiles[R].U.S.Department of Interior Bulletin 684,Washington,D.C.

[9]Leidner J.Plastics waste:recovery of economic value[J].Marcel Dekker,Inc.,New York,1981.

[10]Day M,Cooney J D,Shen Z.Pyrolysis of automobile shredder residue:an analysis of the products of a commercial screw kiln process[J].Journal of Analytical and Applied Pyrolysis,1996,37(1):49 -67.

[11]Rausa R,Pollesel P.Pyrolysis of automotive shredder residue(asr):influence of temperature on the distribution of products[J].Journal of analytical and applied pyrolysis,1997(40/41):383-401.

[12]Kummer B.Problems with automobile shredder residue(ASR)and solutions for ASR[C].International Automobile Recycling Congress,March 12-14,2003,Geneva,Switzerland.

[13]Selinger A,Steiner C,Shin K.TwinRec— bridging the gap of car recycling in Europe[C].International Automotive Recycling Congress,March 12 -14,2003,Geneva.

[14]Obermeier T,Markowski J,Gasification of shredder residue at SVZ Schwarze Pumpe[C].International Automobile Recycling Congress,Geneva,Switzerland,March 13 -15,2002.

[15]Leal- Quiros E,Plasma processing of municipal solid waste[J].Brazilian Journal of Physics 2004,34(4B).

[16]Gustavsson B.The PyroArc®Process-An economically and environmentally friendly process for treatment of car fluf[C].The 5thInternational Automobile Recycling Congress,March 9-11,2005,Amsterdam,Netherlands.

[17]Sauert F,Schaub M,Christ F,et al.,2001,RESHMENT®- An ASR process for maximized recycling,reuse and recovery[J].SAE Paper 2001-01-3757.

[18]Sauert F.RESHMENT®- The shredder residue solution for Switzerland[C].The 5thInternational Recycling Congress,March 9 - 11,2005,Amsterdam,Netherlands.

[19]Horii M,Iida S.Gasification and Dry Distillation of Automobile Shredder Residue(ASR)[J].SAE 2001,22:63 -68.

[20]Kusakam K.Iida S.Sorting,compaction and solidification technology for automobile shredder residue(ASR)[J].SAE Review,2000,21:549-554.