双辐板涡轮盘结构强度分析

栾永先

(中航工业沈阳发动机设计研究所,沈阳 110015)

0 引言

随着现代航空发动机推重比的不断增大,涡轮盘的工作温度和转速也不断提高,从而使其设计向着耐高温和高强度、低质量的方向发展。传统的涡轮盘结构很难满足未来先进发动机的设计要求,因此,亟需开发1种先进的涡轮盘结构设计技术。美国PW公司在IHPTET计划ATEGG分计划第III阶段的XTC67/1验证机上,对双辐板涡轮盘进行了试验验证,与传统涡轮盘相比,双辐板涡轮盘质量减轻了17%,转速提高了9%。

本文对双辐板涡轮盘的结构特点、加工工艺和技术难点进行了介绍,并应用ANSYS有限元软件对传统涡轮盘和双辐板涡轮盘的强度进行了对比分析。

1 双辐板涡轮盘结构分析

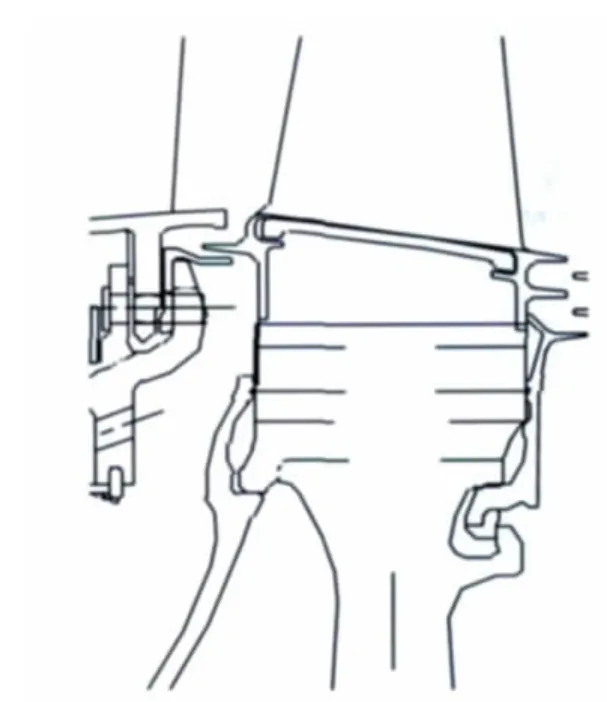

双辐板涡轮盘是由2个对称半盘零件焊接成的中空双辐板结构,具有减轻质量和提高AN2值等优势。在内孔进气冷却叶片方案中,具有滑出的小舌,转子旋转时小舌固定到位,以收集冷却空气,并将其引到盘缘对叶片进行冷却。美国PW公司对双辐板涡轮盘进行了试验验证,所采用的涡轮盘结构形式如图1所示。

从图1中可见,双辐板涡轮盘与传统涡轮盘有很大差异,其结构设计中有2大优点。

(1)在涡轮部件结构设计中,可以利用双辐板涡轮盘中的空腔形成冷却气体通道,一方面利用高压气对涡轮工作叶片进行冷却,另一方面可以让高压气充分冷却盘体,使涡轮盘在相对较低的温度下工作,有利于提高盘的强度和寿命或利于减重设计。

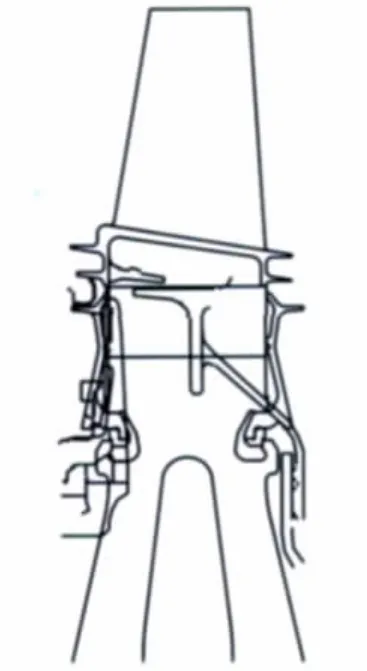

(2)在传统涡轮结构中,高压涡轮盘和盘前封严盘之间形成冷气通道,高压气流经此通道来冷却叶片和涡轮盘,其结构如图2所示。而在双辐板涡轮结构中,高压气可以从盘心流经盘体并冷却工作叶片,从而可以根据涡轮工作状态和叶片气动力状态,采用无螺栓挡板结构设计方法将涡轮盘前、后封严盘设计成无螺栓挡板结构形式,不仅可以减轻质量,而且能提高发动机可靠性,其结构如图3所示。

图2 传统高压涡轮结构

图3 双辐板涡轮结构

在加工过程中,首先加工出2个对称的半盘结构,然后通过热等静压或者摩擦焊等方式将2个半盘粘合在一起,利用机械加工等方式完成盘的最后成形。在加工过程中需要解决以下关键问题:

(1)保证2个半盘之间具有足够的连接强度,避免双辐板涡轮盘在工作中分开;

(2)保证2个半盘之间的同心度,避免不同心带来附加应力,影响涡轮正常工作;

(3)处理好轮盘焊接后结合部位产生的飞边,尤其是冷气通道内部的飞边。

2 双辐板涡轮盘强度分析

与传统涡轮盘相比,双辐板涡轮盘的结构和强度都具有很大优势,下文分别对传统结构涡轮盘和双辐板涡轮盘进行了有限元分析,对比说明双辐板涡轮盘结构在强度方面的优势。

2.1 边界条件计算

为使传统结构涡轮盘和双辐板涡轮盘的计算结果具有可对比性,在分析过程中采用相同的材料数据、边界条件和间接热固耦合计算方法,有限元模型具有相同的盘缘和盘心直径。计算中考虑了工作叶片离心拉力、热应力和自转离心力的影响,工作叶片离心拉力以载荷形式施加在轮盘相应位置,具体数值为

式中:F为叶片离心拉力;n为叶片数;m为单个叶片质量;r为叶片质心半径;w为轮盘工作角速度。

经计算得出F=15249046 N。

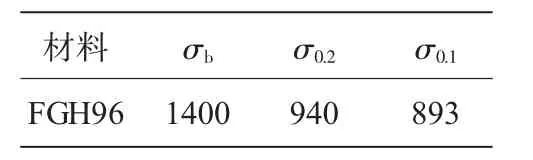

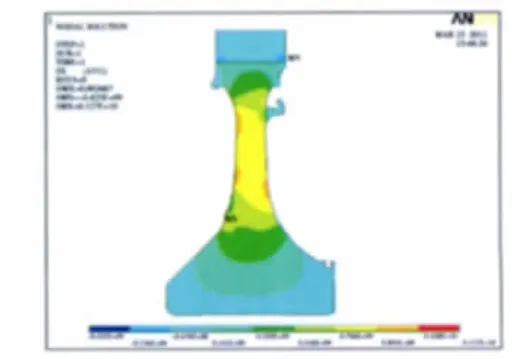

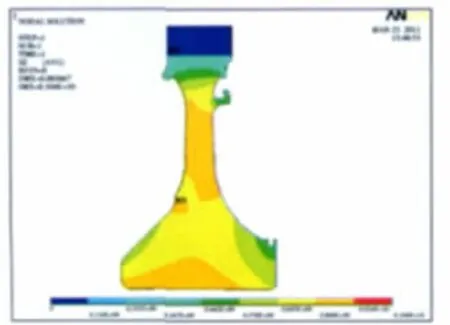

计算中的涡轮盘均采用较成熟的FGH96粉末合金,采用非线性计算方法,考虑了材料性能随温度的变化。参照某涡轮盘的温度分布,计算中涡轮盘的温度场分布如图4所示。

在结果分析中,采用FGH96合金在工作温度下的拉伸性能数据(见表1)来判定轮盘的应力水平。以涡轮盘的辐板最大平均径向应力、辐板截面最大平均周向应力和盘心平均周向应力的安全系数为考核判定依据,按照强度设计规范,安全系数应达到要求,见表2。

图4 涡轮盘温度场分布

表1 FGH96合金拉伸性能数据 MPa

表2 强度校核用安全系数要求 MPa

2.2 传统涡轮盘强度分析

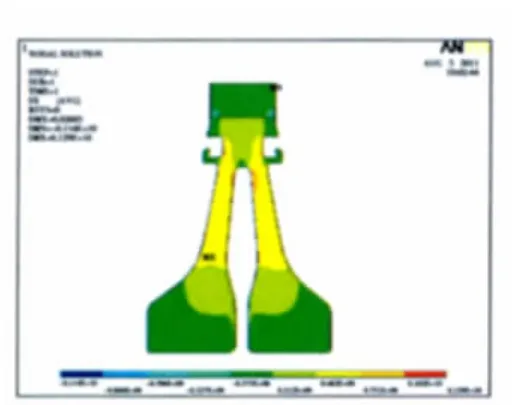

在对传统涡轮盘进行强度计算时,以某涡轮盘为初始模型,采用轴对称8节点4边形单元建立涡轮盘的2维轴对称模型,榫槽部位采用平面应力单元模拟,共建立987个平面应力单元,8996个轴对称单元。涡轮盘采用单点轴向约束,施加离心载荷、温度载荷和叶片离心拉力并求解,计算得到传统涡轮盘的径向应力和周向应力分布,分别如图5、6所示。

通过后处理分析,得到质量为85.4 kg的传统涡轮盘的应力水平,见表3。从表3中可见,传统涡轮盘的应力水平很高,安全系数与强度规范要求数值相差较大。

图5 传统涡轮盘径向应力分布

图6 传统涡轮盘周向应力分布

表3 传统涡轮盘计算结果 MPa

2.3 双辐板涡轮盘2维强度分析

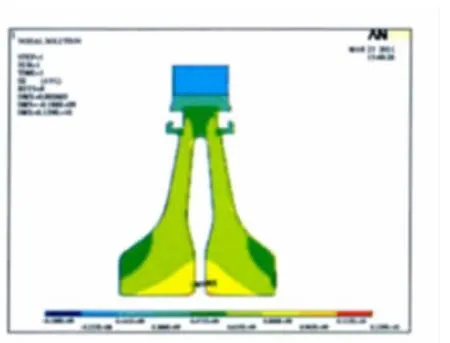

计算中所用双辐板涡轮盘是根据传统涡轮盘特点而自行设计的,其盘缘和盘心直径均与传统涡轮盘的相同。采用轴对称8节点4边形单元建立涡轮盘的2维轴对称模型,榫槽部位采用平面应力单元模拟,共生成987个平面应力单元,11552个轴对称单元。轮盘采用单点轴向约束,2个对称半盘在盘心冷气入口部位采用轴向位移耦合约束,施加离心载荷、温度载荷和叶片离心拉力并求解,未考虑盘心冷气的影响,最终得到涡轮盘的径向应力和周向应力分布,分别如图7、8所示。

图7 双辐板涡轮盘径向应力分布

图8 双辐板涡轮盘周向应力分布

通过后处理分析可以得到质量为78.8 kg的双辐板涡轮盘的应力水平,见表4。从表4中可见,双辐板涡轮盘的应力水平比传统轮盘的有所减小,辐板截面最大平均周向应力和盘心平均周向应力的安全系数略低于强度规范要求。

表4 双辐板涡轮盘计算结果 MPa

2.4 双辐板涡轮盘3维强度分析

对双辐板涡轮盘进行的2维分析可知其结构强度基本满足要求。为考察冷气孔对强度的影响,对双辐板涡轮盘进行了3维有限元分析。在3维计算中所用模型是根据上节中2维截面旋转而成的,在榫槽底部沿径向设计冷气通道,2个对称半盘在盘心处设计多个间断凸块,防止在工作中半盘向对称平面弯曲产生较大的弯曲应力。其盘缘和盘心直径均与传统涡轮盘的相同,3维模型扇形段如图9所示。

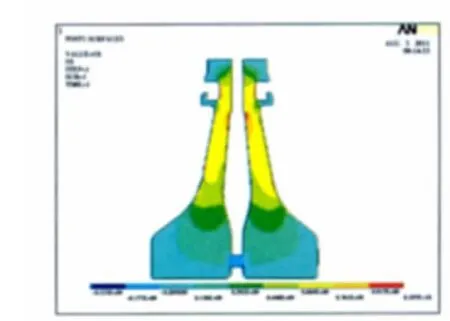

采用4节点4面体3维单元建立双辐板涡轮盘的循环对称模型,并以循环对称方法进行计算,涡轮盘采用单点轴向约束,施加离心载荷、温度载荷和叶片离心拉力并求解,最终得到双辐板涡轮盘的径向应力和周向应力分布,冷气通道所在截面的应力分布分别如图10和图11所示。

图9 双辐板涡轮盘3维模型扇形段

图10 双辐板涡轮盘径向应力分布

图11 双辐板涡轮盘周向应力分布

通过后处理分析,得到质量为77.3 kg双辐板涡轮盘的3维计算结果,见表5。从表5中可见,在冷气通道的影响下,双辐板涡轮盘的3维应力计算水平较2维计算值有所减小,比较符合客观实际,各考核部位的安全系数略低于强度规范要求。

表5 双辐板涡轮盘3维计算结果 MPa

2.5 计算分析总结

通过上述计算分析,可以看出双辐板涡轮盘较传统涡轮盘在强度和质量方面具有一定优势,传统涡轮盘2维计算结果和双辐板涡轮盘3维计算结果对比情况见表6。

表6 传统涡轮盘与双辐板涡轮盘计算结果对比

2.6 双辐板涡轮盘的改进措施

经计算分析可知,双辐板涡轮盘的强度计算结果与规范要求仍然存在一定差距,可以通过采取如下措施来弥补,为其应用奠定基础。

(1)上述计算模型仅是方案设计阶段的初始模型,在今后研究中应以改模型为基础开展结构优化工作,以降低轮盘局部的工作应力,提高其安全系数。

(2)上述双辐板涡轮盘计算采用的盘体温度场分布与传统涡轮盘的相同,而实际上双辐板轮盘的温度要略低,其实际安全系数应高于上述计算结果,今后的工作中要精确计算双辐板涡轮盘的温度分布,为结构设计提供依据。

(3)新结构必须与新材料相对应,未来研究会将下一代粉末材料应用于双辐板涡轮盘结构设计,这样可使盘体强度提高80 MPa左右,大大增加了轮盘的安全系数。

3 结论

(1)双辐板涡轮盘可以使发动机结构更优,零件数量减少,可靠性和推重比提高。

(2)双辐板涡轮盘与传统涡轮盘的应力分布有一定区别,改善了涡轮盘的应力状态,有利于延长寿命。

(3)在应力水平大致相当的情况下,双辐板涡轮盘较传统涡轮盘在质量方面有较大优势,可以进一步降低涡轮部件质量,有利于提高发动机推重比。

(4)通过今后的结构优化和新材料的使用,可以进一步提高双辐板涡轮盘的强度,必将在未来的高推重比发动机设计中有着广泛的应用前景。

[1]中国航空材料手册编辑委员会.中国航空材料手册 [M].北京:中国标准出版社,2002:44-48.

[2]国际航空编辑部.EGD-3应力标准[M].北京:国际航空编辑部,1979:6-12.

[3]张朝晖,范群波.ANSYS 8.0热分析教程与实例解析[M].北京:中国铁道出版社,2005:82-115.

[4]航空航天工业部高效节能发动机文集编委会.高效节能发动机文集:第五分册 [M].北京:航空工业出版社,1991:248-263.

[5]徐芝纶.弹性力学[M].北京:高等教育出版社,1990:11-39.

[6]高阳,杨昌军,白广忱,等.涡轮盘低循环疲劳可靠性设计方法[J].航空发动机,2011,37(1):4-8.

[7]张原,郁大照,张浩然.自由涡轮叶片/轮盘耦合振动特性分析[J].航空发动机,2011,37(6):21-25.

[8]王占学,刘增文,蔡元虎,等.推重比15一级发动机关键技术及分析[J].2010,36(1):58-62.

[9]刘鸿文.材料力学 [M].北京:高等教育出版社,1992:284-332.

[10]宋迎东,陈伟,温卫东,等.粉末治金涡轮盘有限元应力分析[J].航空动力学报,1997,12(4):422-424.