航标船作业流程及设备配置设计研究

王振瑯 刘树祥

(中国船舶及海洋工程设计研究院 上海 200011)

0 引 言

我国海岸线长,港口、江河多,有大量的航道需要航标布设维护,这就离不开航标船为其执行任务。为了适应不同的海区、海况以及航标大小的布设,有大型、中型、小型航标船之分,但任务大致相同,即为港口航道提供灯浮标等助航设施,并对浮标进行抛设、撤除、检查、维修等。目前的航标类型有灯浮标、船浮标、冰浮标等,浮标直径有1.8 m、2.4 m、3.0 m、3.6 m,大小不一。传统的中型航标船,其作业设备主要配有单臂航标起重机、锚链绞盘、带缆桩、水平导链滚柱、电动葫芦、液压泵站。起重机为电动或液压单臂吊机,当作业起吊航标时,由于吊臂长、晃动厉害,航标工难以控制,且对起重机的冲击厉害,影响寿命,强度及安全性差。

依靠锚链绞盘起链,需有航标工引链、排链,所需人力多、劳动强度大,放沉石弃链也不安全。主要存在以下问题:

(1)起重机吊标晃动厉害,对起重机冲击大,影响起重机寿命;作业人员劳动强度大,安全性差。

(2)采用绞盘绞收,绞盘出端需人工牵引排链,劳动强度大,所需人力多。

(3)锚链绞收时,锚链与沉石对船体磨损、碰撞厉害,降低船舶寿命。

(4)布标弃链、抛沉石、系带操作既麻烦又不安全。

本文针对航标作业流程中的布标、撤标、检查、维修,对作业设备及液压系统优化配置提出设计研究、分析,力求完善作业设备、减轻劳动强度、提高工作效率及安全性。大型航标船为假想船型,针对航标作业特点,预配置航标起重机、锚链绞车、牵引绞车、导链滚轮、弃链装置、带缆桩、电动葫芦、航标捕捉机械手、液压泵站等,并就这些设备进行分析研究,为设计提供借鉴。

1 主要设备功能分析

1.1 航标起重机

航标起重机是航标工作船的主要作业机械设备,需从布置及起吊能力进行考虑选型。

1.1.1 起重机布置分析

根据航标船的总体设计,考虑其航标的作业面,并对船上的功能设备进行综合布置。考虑到起重机的主要任务是吊标,兼顾吊放甲板机械设备及舱内物品,故首先考虑航标的最佳吊放区域应尽量选择船舯,且要考虑与锚链绞车的锚链绞收及起吊沉石的协调性,以确定吊机自身的最大吊距和最小吊距及采用的吊机型式:是电动或液压、还是单臂或伸缩臂。

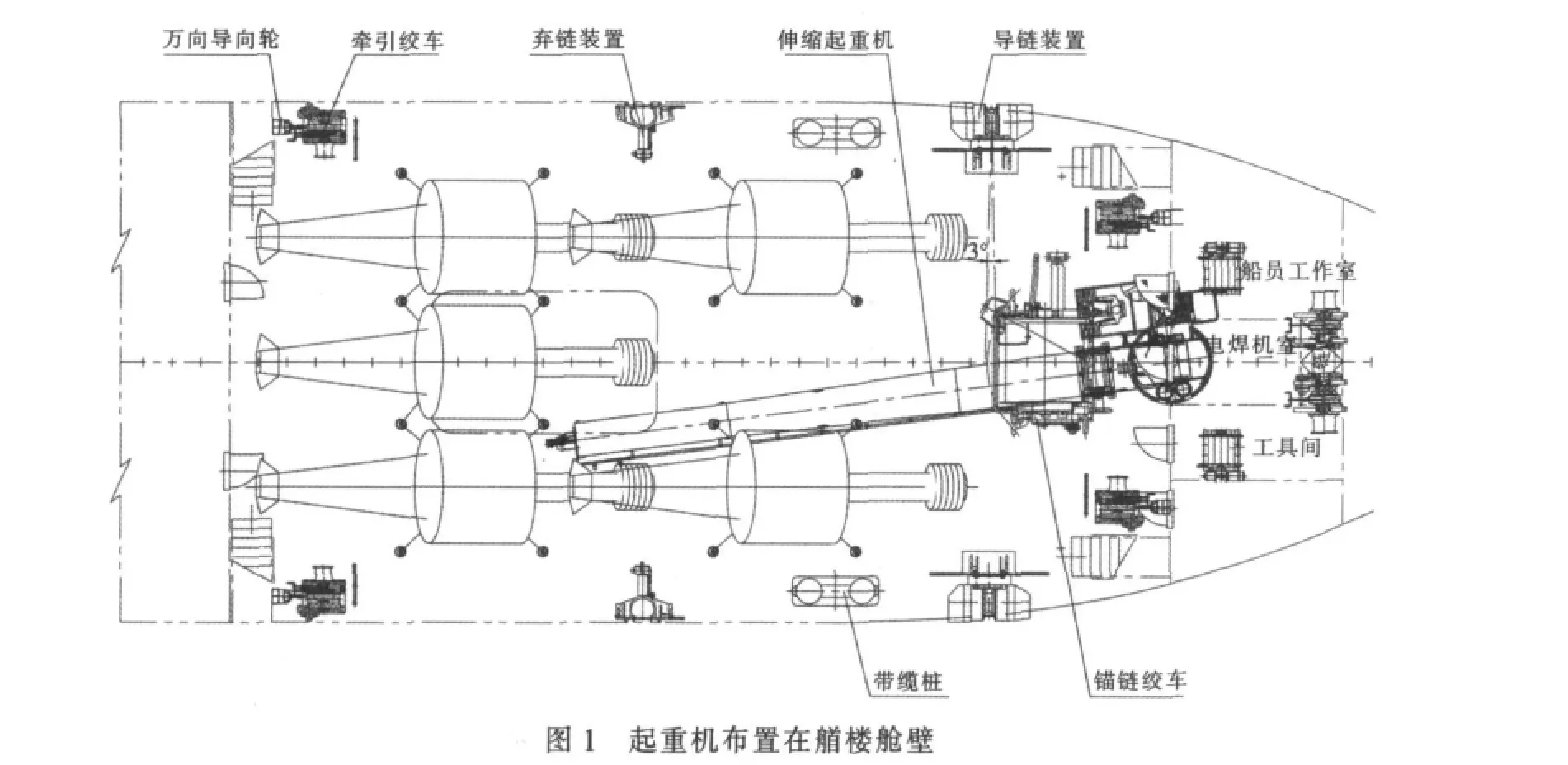

根据目前使用的经验及起重机技术的进步,初步考虑吊机为全液压伸缩式吊机更为合适。现以大型航标船为例,起重机既可布置在艏楼舱壁处,如图1所示;或不在艏楼舱壁处、而向后移,如图2所示;也可以布置在驾驶室前部,如图3所示。而锚链绞车及相关设备也随之相应设置。

1.1.1.1 起重机布置在艏楼舱壁处(图1)

优点:

(1)该布置不占作业甲板面,扩大作业甲板空间;

(2)起重机立柱较强;

(3)驾驶台的操作视野较好;

(4)有利于对艏部锚机检修及锚的起吊。

缺点:

(1)船体结构对于前端壁的处理较麻烦,且占据了部分舱室空间;

(2)起重机必须升高,要保证有足够的回转空间;这样重心需加高,对于整船稳性要求高;

(3)起吊半径需加大1~2 m。起重力矩也会随之加大。

此时锚链绞车相应布置在起重机下侧。

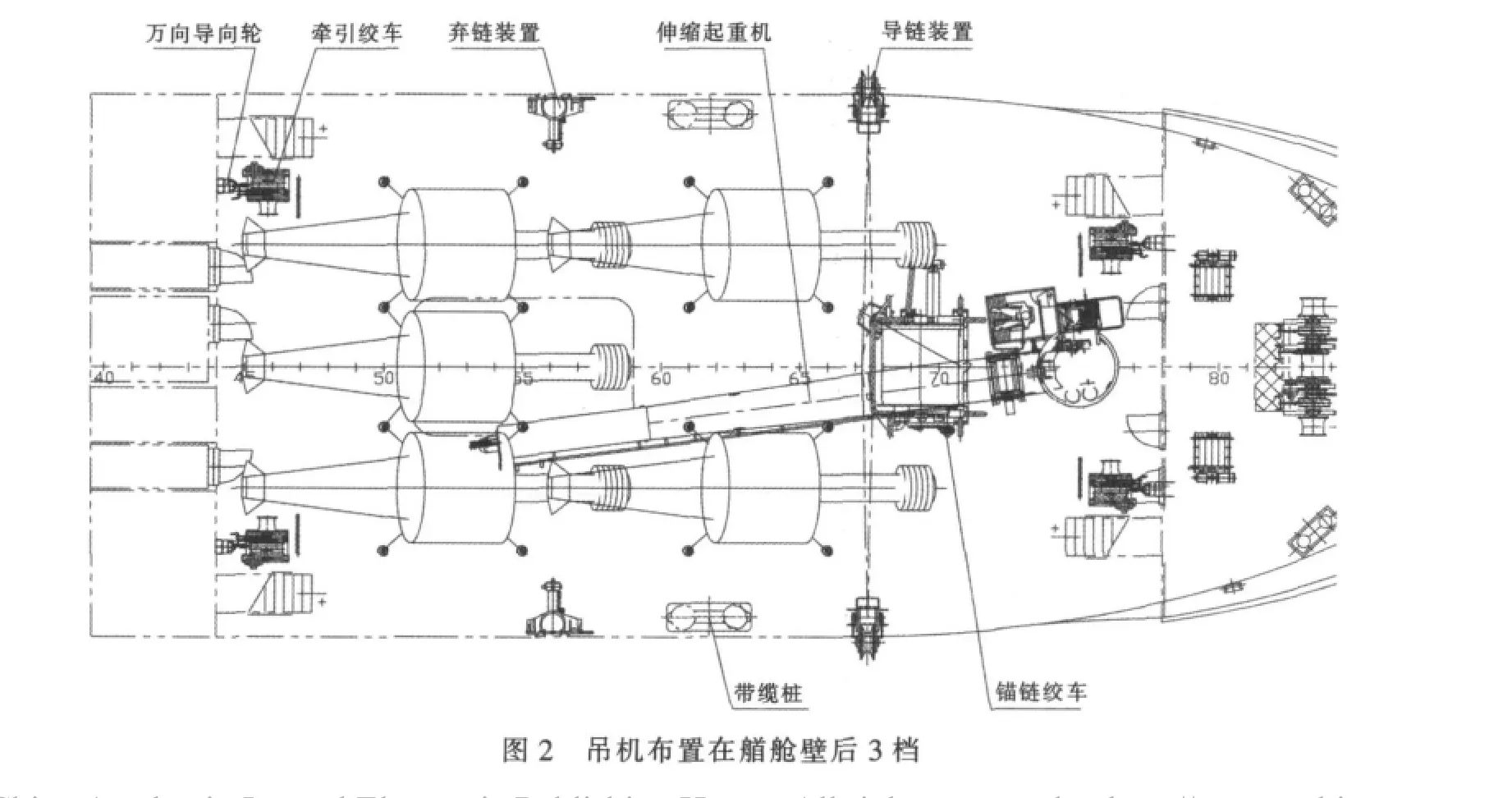

1.1.1.2 起重机不设置在艏楼舱壁处,而是向后移

三档肋位(图2)

优点:

(1)重心比较低,对总体的稳性较好;

(2)起吊半径无需加大,起重力矩也较小,对船体起吊稳性较好;

(3)不占用艏楼舱室空间;

(4)起重机立柱施工方便;

缺点:

(1)占用了部分作业甲板面;

(2)需要设置通舱立柱;

此时锚链绞车相应布置在起重机下侧。

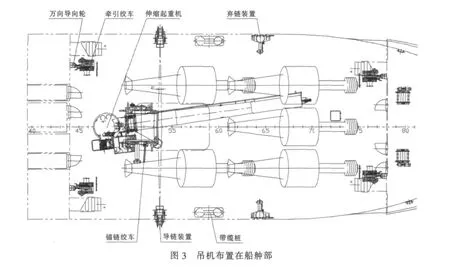

1.1.1.3 起重机布置在驾驶室前部(图3)

此时锚链绞车同样布置在起重机下方,此为传统型的航标布置方式,对船舶重心位置较好,也有利于航标作业位置起吊。但对驾驶室操作视角有影响,且驾驶室对锚链绞车的操作视角也有影响。

综上分析,根据起重机位置的不同,航标作业设备位置也不相同,可根据使用者的习惯进行选择。当然也可以考虑将航标的作业面移到艉部甲板,这里不作赘述。

航标起重机吊臂可以搁置在主甲板的托架上,吊钩用吊装带拉紧固定在主甲板的地令上,托架为可拆式结构。作业期间,可以将托架放倒或拆除吊离作业区甲板。当进行长途调遣或长期不工作时,再将搁架重新安装好,托住起重臂。对于伸缩式起重机,伸缩与变幅油缸均收缩至极限位,然后吊钩挂于地令收紧,也可防晃,且无需设托架,起重机强度能满足其惯性力。

1.1.2 起重机性能参数确定

基于航标起重机采用全液压伸缩式结构,吊重可根据航标的直径尺寸和重量选取,再考虑部分锚链重。在最大起吊半径内,按动载系数1.15选取起重量;在1/3~2/3的最大起吊半径内,选取最大起重量,这样当航标破损进水时也可以起吊。

吊钩采用单索吊绳,为防止旋转绞缠,臂架取360°全回转,采用液压油缸变幅,其起升、变幅均有限位保护,起升可无级调速。作业海况≤Ⅲ级,满足横倾5°、纵倾2°的情况下仍可正常工作。

起重机自带液压泵站,由船上提供电源,电制为380 V/50 Hz/3 PH。为了方便作业,起重机带一套便携式无线遥控装置。

1.2 锚链绞车的配置

配置锚链绞车,其目的是为了使浮标的沉石锚链较好地卷入锚链滚筒,排列整齐又减轻劳动强度,有利二次作业理链。该锚链绞车必须考虑其牵引力、破土力,以及排列的整齐性、可操作性,并适应左右舷作业需求。其驱动方式可电动或液动。

1.2.1 锚链绞车参数选择

绞车的拉力考虑:应根据航标船的作业能力,规定的浮标规格及其所配置的沉石重量和其上锚链长度重量,并按3倍破土力考虑,取其最大结构强度。而马达驱动力则按2倍的锚链及沉石重量起吊,这样对绞车的功率选取较为经济实用。当然也可不考虑其破土力,破土采用其他方式,如借助掣链器或带缆桩辅以动船破土。这样最大拉力可以小一些。整机机械强度及制动满足最大拉力要求。

1.2.2 锚链绞车布置及型式分析比较

该锚链绞车根据两舷均可作业的特点,有两种选择:横向布置与纵向布置作业,由此来考虑绞车结构的设计方式。

1.2.2.1 横向布置的绞车型式及其特点

横向布置的锚链绞车结构型式,考虑左右舷起收锚链,根据美国设计的航标船,排链装置采用排链臂,由液压油缸推拉,适应其左右舷起链时锚链卷筒的排链走向及排链速度调节,确保卷筒旋转与排链同步。

锚链绞车布置于船舯的前后处,通常取在起重机的下前方为宜。锚链绞车可为液压或电驱动,主要结构由马达、减速器、卷筒、排链油缸及滚轮、棘轮棘爪装置等组成,其操作通过手动比例换向阀实现无级调速。锚链的排列依靠油缸推动排链臂与滚筒转速同步来实现。

该结构型式优点:

(1)排链型式简单。采用油缸推拉,能承受较大的牵引力,泵功率小,随机可调性好;

(2)卷筒的受力与旋向不受左右舷作业的影响;

(3)纵向方向所占的甲板面较少,有利甲板排链、吊标作业及浮标的布置;

(4)技术相对成熟,卷筒马达的驱动功率较小。

1.2.2.2 纵向布置的绞车型式及其特点

纵向布置侧滚筒对准左右舷,此时排链宜采用链轮螺杆型式。由于左右舷作业,故需设置2套,设在滚筒的前后下出索方向与滚筒的转速同步。这样左右舷收链时,滚筒必须正反转调换承受牵引力。绞车的主要结构包括马达、减速器、卷筒、2套链轮螺杆排链装置、排链器离合器、棘轮棘爪等。液压驱动同样可设计为内装式。

纵向布置的绞车型式,其优点是排链的同步性较好。该型式存在问题:

(1)结构复杂,排链装置设计精度要求高;链轮螺杆传动由主滚筒通过链条带动,其传动阻力大,增加了主滚筒马达的驱动功率,泵总驱动功率较大。

(2)左右舷工作排链转换操作麻烦;

(3)排链导向轮的工作夹角受船宽限制较大,约20°,该导向角不适合;

(4)纵向方向所占的甲板面积较大,且对甲板理链条、吊标作业及对浮标置放不利;

(5)技术成熟度较差。

综上分析,采用横向布置的锚链绞车结构型式,较有利于排链、理链作业。

1.3 牵引绞车

牵引绞车的设置主要用于起重机吊标时稳定航标,防止波浪较大时航标左右摇晃。另外,还可以对收上来的锚链进行排列以便捆扎。牵引绞车带有摩擦卷筒,方便船上进行带缆作业。为了适应牵引航标的不同方向,在绞车的上侧甲板配有万向导轮,使钢丝绳受力不受绞车固定出绳角的影响,方便牵引。刹车装置可设计为脚刹或手刹。

牵引绞车可设4台,分布于主甲板两个对角线上,以适应整个甲板空间的吊放牵引受力稳定。如果只设2台,分布于主甲板的一个对角线上,则只能在一个对角线牵引受力,另一个对角线则无法受力。航标在甲板上的放置,需要考虑整个甲板面的两个对角线都能够牵引。所以,应设置4台牵引绞车,方能满足第2个对角线的航标布置时的牵引受力,有利于整个甲板的综合作业。

牵引绞车主要结构可采用马达、减速箱(或不带减速箱)、主卷筒、摩擦卷筒、离合器、万向导轮等组成。绞车由液压或电驱动,可以正反转及无级调速。其牵引力可根据航标的惯性力大小来进行设计选取。

1.4 导链滚轮

导链滚轮的设置主要为配合锚链绞车起锚链、沉石在舷侧的导向作用。需考虑设在左右两舷侧,可根据总体布置方案确定。该导链滚轮设计有3种型式:顶升导链滚轮、翻转导链滚轮以及垂直水平导向滚柱。导链滚柱的设置必须考虑防止链条舷侧磨损船体。

1.4.1 液压缸顶升导链滚轮

该型式是带止链板的液压缸顶升的导链滚轮。该导向装置液压缸埋入舱内,导向滚轮露出甲板,止链板在导链滚轮后面焊接在甲板上。锚链绞车起链时,导链滚轮由液压缸顶升超过止链板并超出舷外;当要止链时,液压缸收缩,链条卡入止链板,可以止链、悬挂沉石或辅助动船破土。液压油缸顶升力和行程可根据锚链的规格、沉石的大小合理选取。

该型式导链滚轮存在以下问题:结构布置埋入舱内,不仅施工不方便,也占用了舱室空间,体积比较大,并对船体结构也有破坏。

1.4.2 液压缸翻转导链滚轮

该型式采用翻转式的导向链轮装置。该导向链轮完全布置在甲板上,由导链轮、转轴、翻转油缸、掣链闸刀、底座、安全销等组成,链轮装在成90°角的转臂双耳板上。平时不用时,翻入甲板的内侧,由安全销锁住;当要启用时,拔出安全销,依靠液压油缸推拉向外翻,搁置在甲板上锁住。导链轮应超出舷外,起导链作用。当需要掣链时,闸刀人工合闸,用销子锁住;不用时依靠重锤人工翻转。

该型式的优点是结构简单,甲板布置施工方便,不占用舱室空间,占甲板面积也小,还可供止链动船辅助破土之用。

1.4.3 垂直水平导向滚柱

该型式与常规的钢丝绳导缆滚柱相同,设有两个垂直滚柱与一个水平滚柱。

1.5 弃链装置

船上配置弃链装置2台,设置于作业甲板左右两舷侧,具体位置以总体布置方案确定,主要用于布标时悬挂锚链抛出沉石,抛设方式为手动或油缸两种。

该装置主要结构包括止链板、缓冲器、转动臂、拉扣、脱扣油缸或控制绳。

结构及工作原理为:止链板与转动臂构成一体,缓冲器设在转动臂下侧,拉扣挂在转动臂末端,而油缸与拉扣连接。当要弃链时,油缸推动拉扣或用人工拉动拉扣,使转动臂失去止动的作用,止链板在外力的作用下翻转,达到弃链的目的。工作后依靠人工复位,扣住锁紧。

1.6 带缆桩

带缆桩为双立柱的普通型带缆桩,共2台,设置于作业甲板两舷侧,方便系固航标、辅助沉石破土,当沉石埋入泥中较深,锚链绞车拉力不够时,可以将锚链暂时固定于带缆桩上,船舶动车辅助破土。

1.7 电动葫芦

船上可设2台电动葫芦,固定在航标舱内左右舷强梁上,用于舱内航标、沉石及杂件的搬运与位置移动。

1.8 液压系统设计

该液压系统主要为锚链绞车 (马达及排链油缸)、弃链装置油缸2台、牵引绞车4台、液压锚机2台、艉绞盘1台、导链滚轮装置油缸及其他甲板机械提供动力。

起重机的液压动力源由其自行配套,整体设计为宜。若整合在一起,需统筹处理,也可能会带来很多麻烦,例如PLC控制、电磁阀的通断电、需对通用起重机的协调修改和日后检修问题等等,故本液压系统仅考虑为航标作业的配套设备提供动力源。

根据航标作业的特点,锚链绞车及锚机这两大主要设备所需的功率较大,但又不同时工作。而4台牵引绞车虽有可能同时工作,但最大负载出现在其中2台同时受力,另外2台是松绳工况,这样功率可以按2台计算。弃链装置只在布标时使用,使用时间短、压力流量小、又是独立工作,故可忽略不计。所以液压系统的动力站可仅以锚链绞车的需求来考虑选择其压力、流量、功率,可考虑设置2台小功率泵组同时工作。2台互为备用,当一台泵组损坏时,另一台还可以工作,但速度减半。另外增设一台小型齿轮泵用于排链油缸、弃链器油缸、翻转导链滚轮油缸等。

通常其主要工况为:

(1)抛锚作业:仅1台锚机工作,其余不工作。

(2)布标作业:2台牵引绞车或弃链装置油缸工作,其余不工作。

(3)收锚链作业:锚链绞车,排链油缸及导链轮油缸瞬时工作,其余不工作。

(4)吊标作业:4台牵引绞车工作,其余不工作。

(5)登标作业:航标捕捉机械工作,其余不工作。

鉴于上述工况,该液压系统可采用并联恒功率系统。其优点:系统压力随外负载变化,功率优化。当重载时,系统压力高,泵出口流量小,适合于沉石以及锚机破土,此时拉力大、速度低;当轻载时,系统压力低、流量大、适合回收沉石及锚链,此时绞收速度快、拉力小。

此外,由于锚链绞车的排链是采用液压油缸推拉,并与主卷筒同时工作,但其所需流量较小,故宜另设一台小功率齿轮泵供给,并可兼供弃链装置油缸、翻转式导链滚轮油缸,无需启动大功率泵站。

在液压系统控制方面,着重研究锚链绞车转速与油缸排链的同步问题,进行流量与工作状态的调节。换向阀采用手动比例换向阀和电磁液控换向阀相结合。

油箱采用不锈钢材质,散热面积需满足自然冷却要求,并装有液位油温计、空气滤清器、电加热器、回油过滤器、液位报警、油温报警、过滤器堵塞报警等。

2 航标维护保养设施

传统航标船若要对航标维护、保养,其登标方式均采用跳标的方法。当风浪小、天气晴好时,这对于年轻的航标工来说,不费吹灰之力,但气象条件恶劣的情况下仍需作业,则较为危险,特别对于年纪较大的航标工极不安全。近年来在小型航标巡检船上,在其船艏安装航标夹持装置或航标捕捉机械手,为航标工提供了安全可靠的登标保证,减轻劳动强度,颇受航标工欢迎与青睐。为此可考虑在航标船的艉部安装该装置为航标工提供登标的方便。该设备是一种可翻转于甲板与水面之间,能对航标进行捕捉夹持,然后航标工从容地从甲板走向航标进行维护、保养。其翻转与夹持均采用液压驱动来实现。

该设备的液压驱动可借助航标作业系统的液压泵站提供。

3 航标作业流程及登标作业

航标作业方式随各海事局的航标区不同,操纵方式也不尽一致,本文针对配备的设备来说明航标作业方式,以及一般所采用的方式,供设计者参考。

航标作业通常主要有布标和收标两种。

3.1 布标

布标利用航标起重机、牵引绞车、弃链装置等作业设备来协调完成。

在进行布标前,首先应对航标及锚链进行梳理,按照布标习惯及顺序排列整齐,并分别连接好浮标与沉石。梳理锚链可通过起重机起吊及牵引绞车的协助来完成。

布设浮标是采用手动或油缸弃链装置来完成。起重机先将航标吊起回转至舷外放入水中并系于舷边带缆桩,接着起重机在距沉石有6 m长左右的锚链处吊住锚链并将沉石吊入水中(沉石距船底以下1 m左右),然后将锚链搁置在弃链装置的止链板上,检查牢靠后,起重机下放解开吊绳,由船长指定指挥员下令弃链,操作工在甲板控制台操作阀件使小油缸推开止链臂,止链板在沉石重力作用下围绕转动铰点向舷外转动,将锚链抛入水中,锚链全部下水后,可解开舷边的浮标系索,完成布标工作。

3.2 收标

收标是利用航标起重机、导链滚轮、止链装置与液压锚链绞车、牵引绞车协调完成。

收浮标前准备,先将带手动脱钩的吊杆采用卸扣与起重机吊钩钩住,再用长约20 m麻绳与手动脱钩的连杆一端系牢,另一绳端则由航标工拉住;接着锚链绞车上储备的套标钢绳放出若干长度并使其挂在手动脱钩上,一切准备就绪即可套标(也可采用其他型式套标)。

操作工将起重机吊臂转到舷外,待船靠近航标前,起重机对准航标,航标工拉紧脱钩上的麻绳使套标钢绳脱钩掉入水中套住航标。套住航标后,锚链绞车就可准备绞收套标钢绳。其先翻出导链滚轮或顶升导链滚轮,再将套标钢绳搁置在导链滚轮上,锚链绞车开始绞收钢绳直至锚链上来。船舶靠浮标后由航标工登标系好吊点索并与起重机挂钩连接,航标工离标后,起重机开始吊标离开水面;再由起重机与牵引绞车协调将航标下端锚链与升降式导链滚轮对准,并由止链板卡住;然后下放航标、解下链条、使航标与链条脱离,此时由起重机吊标,其中2台牵引绞车拉标。为防止晃动过大,协调将航标移位到指定位置固定好。

航标工将缠绕在液压锚链绞车上的引缆引链钩与锚链钩住,由液压锚链绞车绞收锚链,锚链通过排链导向轮导向将锚链整齐有序地排列在锚链绞车上,直至将沉石拉出水面或因过载显示时停止绞收,准备破土。

当沉石深埋泥中,液压锚链绞车则无法破土。此时可下降导链滚轮并由止链板卡住锚链或直接由闸刀止链,或系于带缆桩上,船舶动车将沉石破土,破土后再顶升导链滚轮使锚链离开止链板或由导链轮直接导向起升,由液压锚链绞车继续绞收,当沉石拉出水面,再用起重机将沉石吊至甲板或进舱完成整个起标过程。锚链的冲洗可用消防泵高压水龙头在甲板上冲刷。

3.3 航标维护保养登标作业

翻转艉部航标夹持装置至水面,展开夹持臂,使船舶后退对准航标。当航标进入夹持状态后,操作夹持臂夹紧,航标工可从容地走向航标作业;不工作时,航标捕捉机械手可翻至甲板上。

4 结 论

本文结合早期对大型航标船设计、探索和实践中遇到的工艺问题及近期的研究,进行了综合分析,提出了航标船作业功能、流程及设备配置的设计思路,以减轻航标工的劳动强度、提高工作效率和安全性。鉴于有关专利的限制,相关图样及技术参数不能展示与说明,只以文字进行描述,敬请读者谅解。

[1]天津海事局.大型航标船建造技术规格书[Z].

[2]中国船级社.船舶与海上设施起重设备规范[M].北京:人民交通出版社,2001.

[3]成大先.机械设计手册[M].北京:化学工业出版社,2007.

[4]中国船舶工业总公司.中华人民共和国船舶行业标准[R].1992.