由辉锑矿低温固硫熔炼制取粗锑

刘小文,杨建广,伍永田,李 静,唐朝波,陈永明,唐谟堂

(1. 中南大学 冶金科学与工程学院,长沙 410083; 2. 广西堂汉锌铟股份有限公司 博士后科研工作站,南丹 547200)

由辉锑矿低温固硫熔炼制取粗锑

刘小文1,杨建广1,伍永田2,李 静1,唐朝波1,陈永明1,唐谟堂1

(1. 中南大学 冶金科学与工程学院,长沙 410083; 2. 广西堂汉锌铟股份有限公司 博士后科研工作站,南丹 547200)

采用低温固硫熔炼新工艺对辉锑矿一步熔炼进行研究。结果表明:在液固比为5(质量比)、m(Na2CO3)/m(KCl)为4(质量比)、粉煤质量过量系数为2倍、ZnO质量过量系数为1.2倍、熔炼温度为850 ℃、熔炼时间为2 h的最优条件下,Sb的直收率为90%(质量分数),粗锑品位为92%(质量分数),辉锑矿中的硫以ZnS的形态固定于渣中,渣中硫固定量为84%(质量分数)。较传统冶火法炼锑工艺,熔炼温度降低350 ℃以上,降低了能耗,解决了辉锑矿熔炼过程中低浓度SO2污染的问题。

辉锑矿;低温;熔盐;固硫;清洁冶金

现行从硫化锑精矿中提取金属锑的工艺主要以“鼓风炉挥发熔炼—反射炉还原熔炼”[1−2]工艺为主。此工艺对原料适应性强,处理能力大,但普遍存在焦率高、能耗大、收尘系统庞大、操作繁杂等缺陷。尤其是在鼓风炉挥发熔炼工序中和产生的低浓度SO2烟气,严重污染生态环境, 是一个至今尚未解决的技术难题。为了克服以上缺陷,工业上曾采用过碱性湿法炼锑[3]工艺, 但因该工艺的高昂生产成本而未能推广应用;“氯化浸出—电积法”[4]和“矿浆电解法”[5−6],因存在诸多问题,难以产业化;已实现产业化二十多年的“新氯化−水解法”[7−8]虽然能生产高纯氧化锑,但其废水排放量大、成本高。另外,唐谟堂[9−10]、王吉坤和雷霆[11]、孙克萍和先晋聪[12]、张天禄[13]等在革新火法炼硫化锑矿工艺方面均做过很多研究,但提出的工艺方法都存在不足之处,未能彻底革新传统炼锑工艺且实现工业化。

为此,本文作者通过热力学计算,发现采用碳酸钠和氯化钾作熔剂,氧化锌作固硫剂,粉煤作还原剂,在温度低于900 ℃条件下可以实现辉锑矿的还原固硫熔炼一步制取粗锑。并且通过试验探索了主要影响因素对熔炼过程的影响,优化工艺条件。此工艺具有低温、低碳、清洁环保、综合利用易实现等优点,对彻底改革高污染、高能耗的传统火法炼锑工艺具有重要意义。

1 实验

1.1 原料及试剂

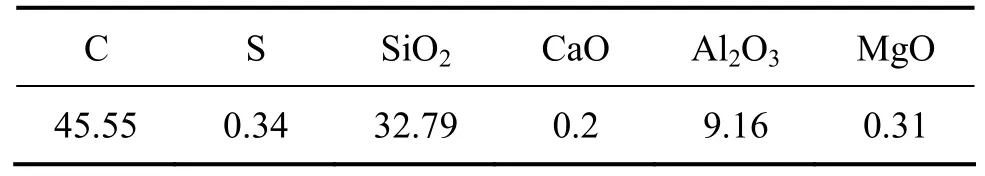

实验所用原料为单一硫化锑精矿(辉锑矿),其化学组成如表1所列。其中57.23%的Sb以硫化锑形态赋存,1.72%以三氧化二锑形态赋存,2.90%以锑酸盐形态赋存。实验所用的辅助原料包括氧化锌、还原粉煤、碳酸钠、氯化钾及相关的滴定分析试剂。还原粉煤的化学成分如下表2所列。

表2 还原粉煤的成分分析Table 2 Composition analysis of powdered coal (mass fraction, %)

1.2 实验方法

按照实验配比,首先称取一定量的辉锑矿、ZnO、KCl、Na2CO3、粉煤,将这些物料混合均匀后装入高纯石墨坩埚内,然后放入马弗炉内于恒定温度下保温一段时间。熔炼完成以后,趁热直接将熔体倒出,于室温下冷却,冷却后将金属和渣分离,然后分析检测。采用硫酸铈滴定法分析粗锑及渣中的Sb含量,通过ICP-AES分析粗锑及渣中其他元素的含量。锑的直收率(η)计算公式为

式中:η为锑的直收率;w为粗锑品位;m1为粗锑质量;m2为原料中锑的总质量。

2 基本原理

2.1 熔炼过程可能发生的反应

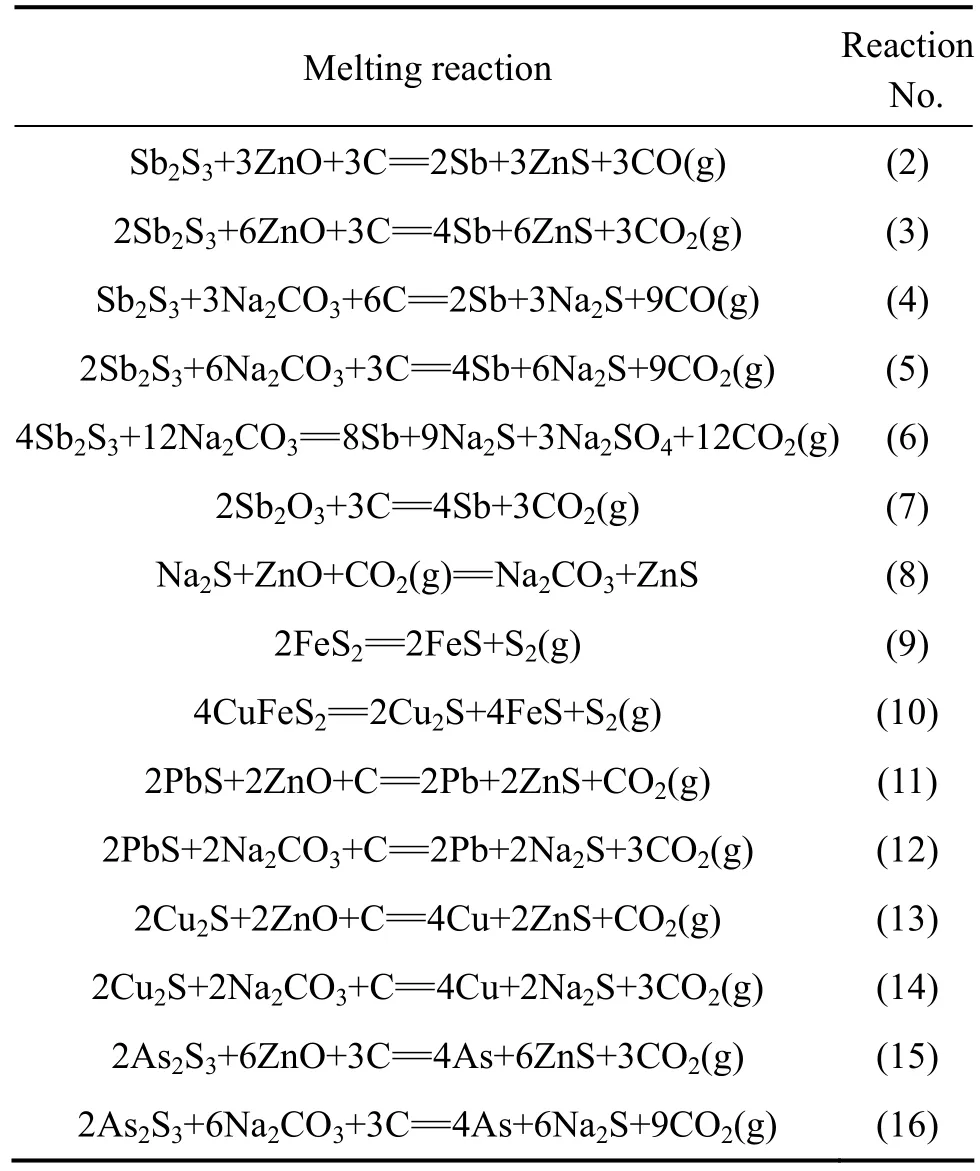

辉锑矿低温固硫熔炼体系中可能发生的主要反应见表3。

表3 熔炼过程中可能发生的主要反应Table 3 Possible main reactions in smelting process

2.2 熔炼过程分析

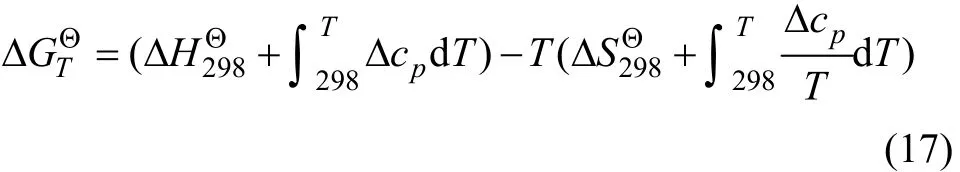

熔盐热力学计算公式为

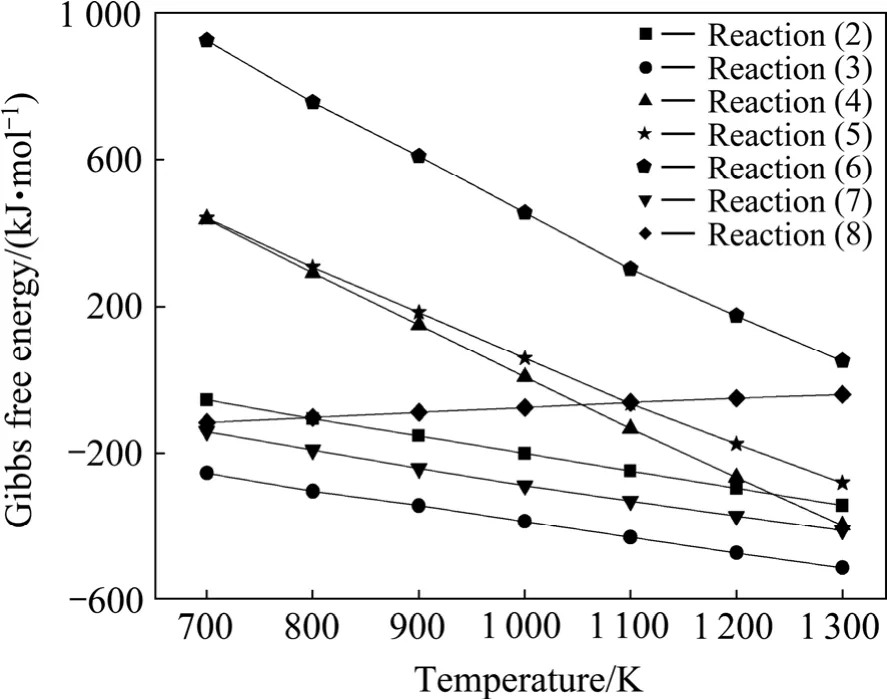

根据文献[14−16]提供的热力学数据计算出各个反应在不同温度下的,如图1和2所示。由图1可知,当温度低于1 000 K时,Na2CO3于熔炼过程中不参与任何反应;当温度高于1 100 K时,Na2CO3会参与一部分反应,生成的Na2S又会与ZnO结合重新生成Na2CO3。熔盐中还加入了一定量的KCl,其主要目的就是降低熔盐的熔点,改善熔体性质,也不会参与熔炼反应。所以Na2CO3和KCl在体系中只起惰性熔剂作用。而反应(2)和(3)在温度高于1 100 K时,值很负,反应容易进行,且可以进行得很彻底。故在高于1 100 K温度下,Sb可以很容易被还原出来,以金属相形态与熔剂及固体物渣(硅酸盐及钙、镁、铝等化合物)分离,硫会以ZnS形态进入固体物渣相中。

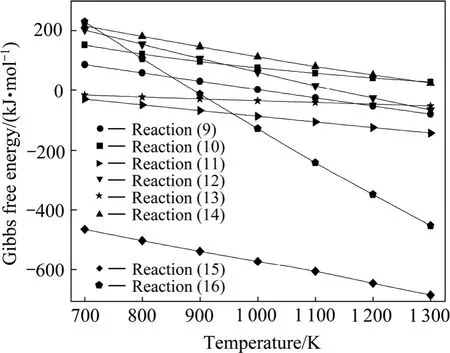

由图2可知,当熔炼温度为1 100 K左右时,杂质金属组元中Cu、Pb、As很容易被还原成金属,还原出来的Cu会进入到Sb金属相中,而还原出来的Pb、As一部分进入金属相中,一部分挥发进入烟气中(Pb及As沸点较低);Fe会以FeS形态进入到固体物渣相中。金属相中的杂质金属可于精炼过程回收;碱(KCl和Na2CO3)可以直热接过滤回收利用;渣中ZnS可以选矿分离出来,再通过焙烧得到ZnO,返回利用以节约成本。

图1 熔炼过程可能发生的主体反应的∆GTΘ—T图Fig.1 ∆GTΘ—Tgraphs of main possible reactions in smelting

图2 熔炼过程杂质金属可能发生的反应的∆GTΘ—T图Fig.2 ∆GTΘ—Tgraphs of possible reactions of impurities metals in smelting

3 结果与讨论

3.1 碱配比的影响

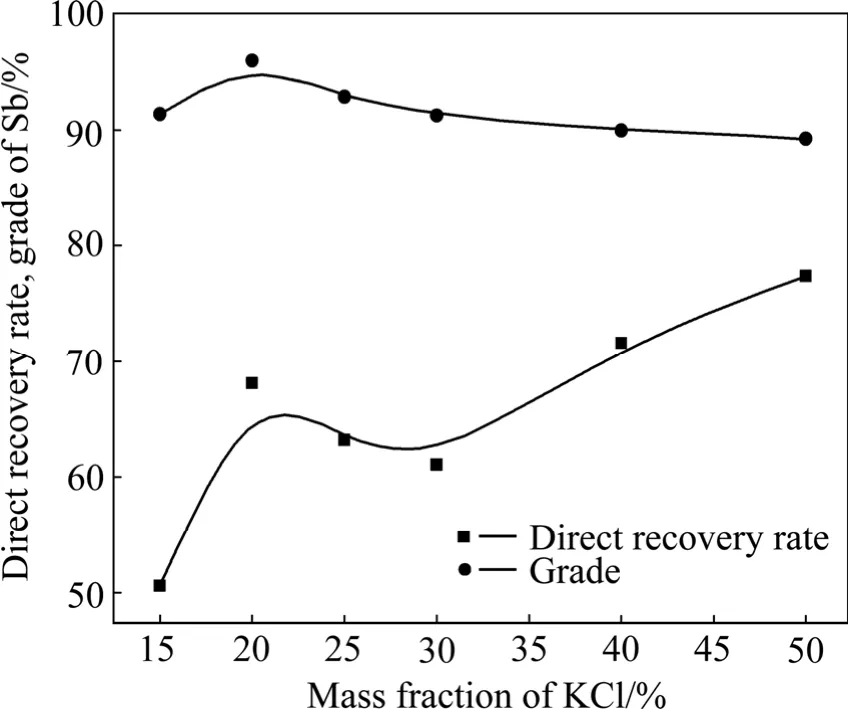

在液固比(总碱量和熔炼后固体物渣质量比)为6、ZnO质量为理论消耗量的1.1倍、粉煤质量为理论消耗量的4倍、在800 ℃温度下熔炼4 h、固定总碱量(Na2CO3和KCl)的条件下,考察KCl不同加入量对熔炼过程的影响,其结果如图3所示。由图3可看出,随着KCl加入量的不断加大,锑的直收率呈先增后减,再上升的趋势,而粗锑品位略有先升后降的趋势。这是由于Na2CO3的熔点约850 ℃,随着KCl加入量的不断增加,熔盐的熔点不断降低,熔盐的性质得到改善,有利于金属Sb的沉积;同时随着KCl的不断增加,体系中Cl−会增多,不仅会增加熔盐体系的活性,导致更多的杂质元素参与反应进入到金属相中,而且KCl会提高熔盐的表面张力,不利于Sb的沉积,且Cl−对设备具有一定的腐蚀性,加入量不宜过多。故总碱中KCl质量分数选取20%比较合理。

图3 总碱中KCl质量分数对熔炼过程的影响Fig.3 Influence of mass fraction of KCl on smelting process

3.2 熔炼温度的影响

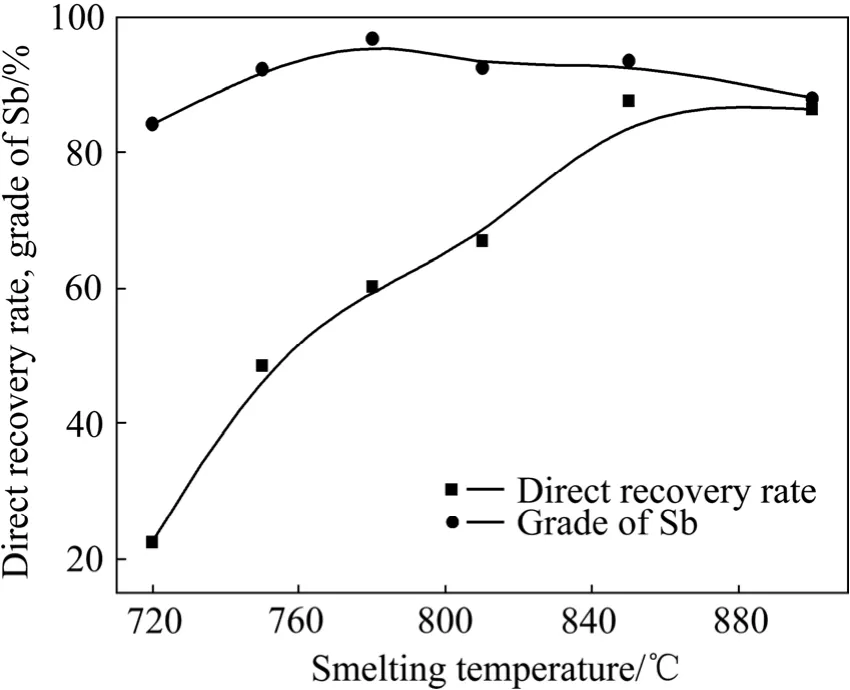

在液固比为5、ZnO质量为理论消耗量的1.2倍、粉煤质量为理论消耗量的4倍、总碱中KCl质量分数为20%、熔炼时间为3 h的条件下,考察温度对熔炼过程的影响,其结果如图4所示。由图4可知,当温度低于850 ℃时,随着温度的升高,Sb的直收率不断升高,最高可达到87.6%;粗锑品位整体上也是一个逐渐升高的趋势;当温度高于850 ℃时,Sb的直收率和粗锑品位都有所降低。由热力学分析可知,温度越高越有利于锑还原反应的进行,图4中结果正好验证了这一规律。但温度高于850 ℃后,随着温度升高,Sb的直收率和粗锑品位反而降低了。原因是温度过高,副反应明显增多,导致熔炼反应复杂,不利于Sb的还原熔炼和沉积。因此最佳熔炼温度在850 ℃左右。

图4 熔炼温度对熔炼过程的影响Fig.4 Influence of smelting temperature on smelting process

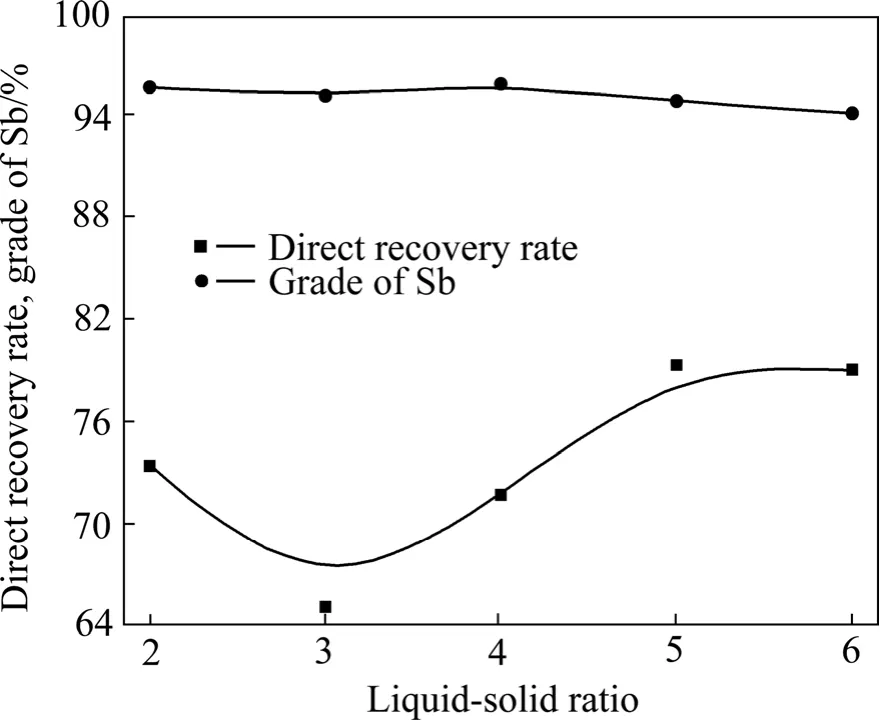

3.3 液固比(总碱量)的影响

在ZnO质量为理论消耗量的1.4倍、粉煤质量为理论消耗量的3倍、总碱中KCl质量分数为30%、在850 ℃熔炼2 h的条件下,考察液固比对熔炼过程的影响,结果如图5所示。由图5可看出,随着液固比的不断增加,Sb的直收率先降低,然后逐渐上升,最高可达80%;粗锑品位波动很小,均可达到90%以上。实验还发现,液固比取2时,熔炼后产物成半固态,但锑沉积问题大;液固比取3时,很多锑珠分散在熔盐和渣中,导致直收率偏低;液固比取4~6时,熔炼产物流动性明显得到改善,且锑的沉积效果也逐渐改善。由于液固比越大,碱耗越大,且反应容器中单位体积处理量越少。综合考虑,液固比选取5为最佳。

图5 液固比对熔炼过程的影响Fig.5 Influence of liquid-solid ratio on smelting process

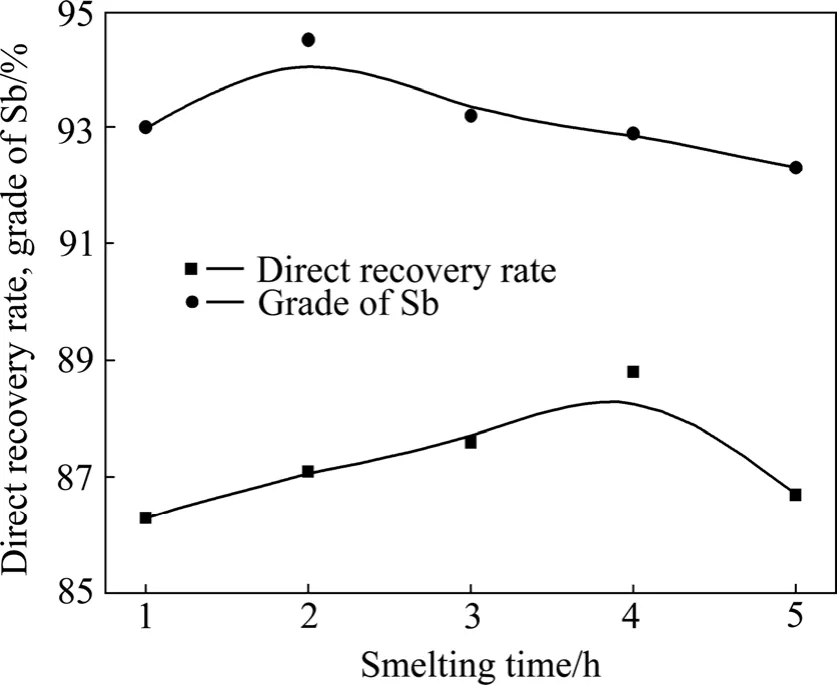

3.4 熔炼时间的影响

在ZnO质量为理论消耗量的1.2倍、粉煤质量为理论消耗量的4倍、总碱中KCl质量分数为20%、液固比为5、850 ℃熔炼的条件下,考察熔炼时间对熔炼过程的影响,结果如图6所示。由图6可知,随着熔炼时间的增加,Sb的直收率先升高后降低,熔炼4 h为最高,直收率可以达到89%;粗锑品位也是先增后减的过程,熔炼2 h品位最高,可以达到95%。由于时间越久,需要消耗的能量越大,且硫化锑矿易挥发,同时图6显示时间对熔炼过程影响不大,熔炼反应进行很迅速。综合考虑,熔炼时间选择2 h为最佳。

图6 熔炼时间对熔炼过程的影响Fig.6 Influence of smelting time on smelting process

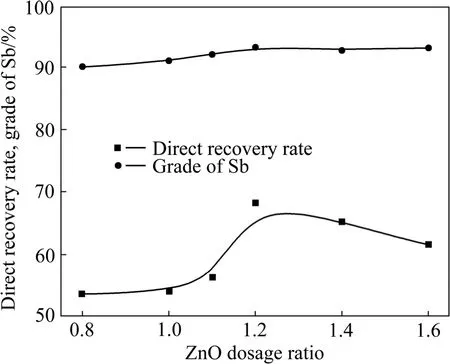

3.5 ZnO加入量的影响

在粉煤质量为理论消耗量的4倍、总碱中KCl质量分数为20%、液固比为5、820 ℃熔炼2 h的条件下,考察ZnO过量倍数对熔炼过程的影响,结果如图7所示。由图7可知,Sb的直收率和品位都是一个先增后减的变化过程。由主体反应式(2)和(3)可知,ZnO的加入可以降低反应吉布斯自由能变化值,ZnO加入量的增加更有利于Sb的生成,从而提高Sb的直收率;但是随着ZnO加入量的不断增加,同样对熔盐性质会有影响,不利于Sb沉积,且更容易夹杂锌化合物,降低粗锑品位。所以在ZnO加入量不断增多的过程中,Sb的直收率和粗锑品位会出现先增后减的现象,由此确定ZnO过量倍数选择1.2为最佳。

图7 ZnO用量比对熔炼过程的影响Fig.7 Influence of ZnO dosage ratio on smelting process

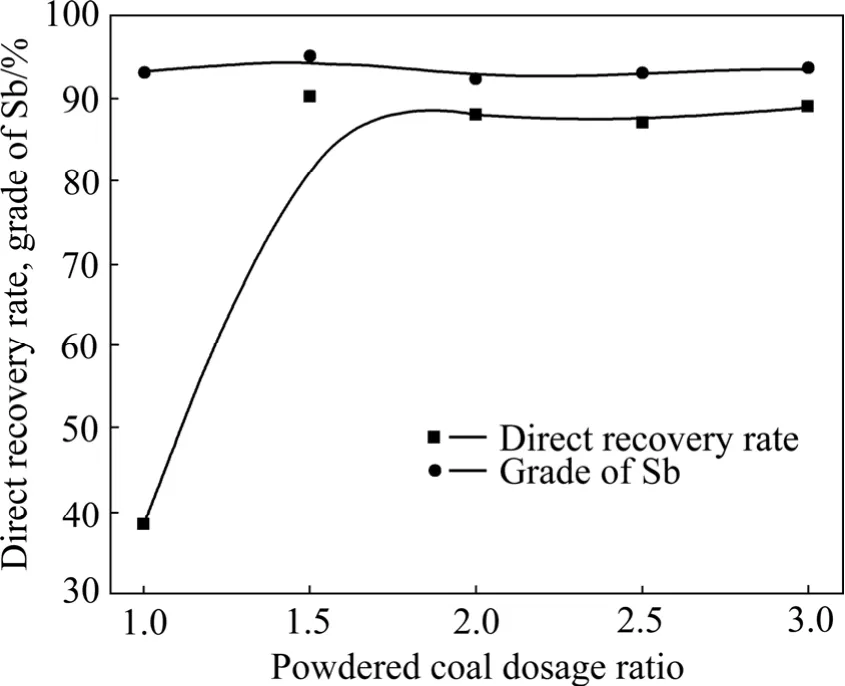

3.6 粉煤加入量的影响

在ZnO质量为理论消耗量的1.2倍、总碱中KCl质量分数为20%、液固比为5、850 ℃熔炼1 h的条件下,考察粉煤过量倍数对熔炼过程的影响,结果如图8所示。由图8可知,当粉煤以理论计算量加入时,Sb的直收率非常低,主要原因是一部分的燃烧损失及生成CO的不完全反应,导致还原剂量不够,熔炼主体反应进行不完全;粉煤加入量超过1.5倍以后,Sb的直收率都很高,接近90%,且基本保持不变。故为了尽可能节约成本,粉煤过量倍数选择1.5~2.0为最佳。

图8 粉煤用量比对熔炼过程的影响Fig.8 Influence of excessive multiples of powered coal dosage ratio

3.7 最佳条件熔炼试验

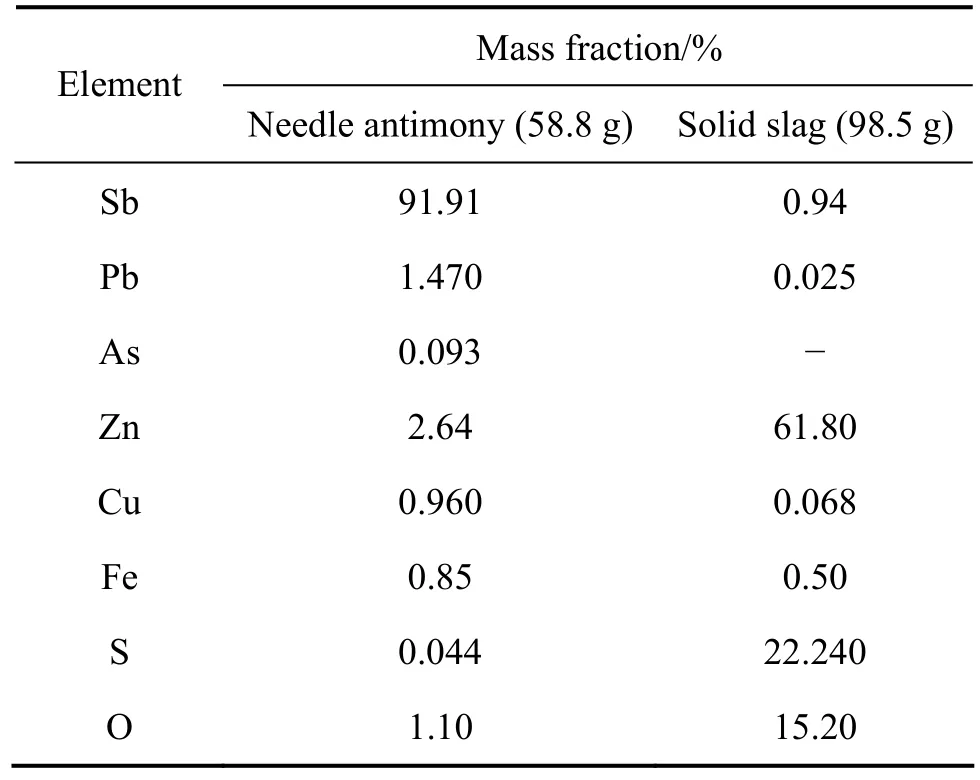

根据以上试验研究结果,确定了辉锑矿低温熔炼的最佳工艺条件为:液固比为5、总碱中KCl质量分数为20%(80%Na2CO3)、ZnO过量倍数为1.2倍、粉煤过量倍数为1.5~2.0倍、熔炼温度和时间分别为850℃和2.0h。在此优化条件下,称取辉锑矿100g进行熔炼试验,其结果如表4所列。由表4可知,试验结果与热力学理论分析结果保持一致。粗锑品位为91.91%,通过计算得,Sb直收率为89.7%,渣中Sb含量为0.94%,反应很彻底;Pb、As、Cu基本都被还原进入粗锑中,其中Pb和As还有一部分挥发进入烟尘;粗锑和渣中的Fe含量都不低,这是因为Fe的亲硫性比Zn的好,硫化亚铁形态存在的Fe不会被还原,进入渣相,而氧化态的铁部分会被还原进入粗锑中;粗锑在沉积过程中夹杂的锌比较多;计算得到原料中的硫 84%固定在渣中,固硫率不是特别理想,原因可能是部分辉锑矿中的硫与Na2CO3反应生成Na2S,未能全部重新转化成Na2CO3和ZnS,而以Na2S形态残留在熔剂中。

表4 熔炼产物的组分分析Table 4 Composition analysis of smelting products

4 结论

1) 热力学计算结果表明,在1 100 K左右温度下,辉锑矿低温固硫一步炼锑新工艺具有可行性,锑的还原反应进程比较彻底,且原料中的硫易以ZnS形态固定在固体渣中。

2) 试验探索了液固比、碱配比、粉煤过量系数、ZnO过量系数、熔炼温度及熔炼时间对熔炼过程的影响。在最优条件下,Sb的直收率为90%,粗锑品位为92%,渣中固硫率为84%,Pb、As、Cu会被还原进入粗锑,Fe一部分被还原成单质进入到粗锑中,一部分残留在渣中。

REFERENCES

[1]赵天从. 锑[M]. 北京: 冶金工业出版社, 1987: 95−99. ZHAO Tian-cong. Antimony[M]. Beijing: Metallurgical Industry Press, 1987: 95−99.

[2]廖光荣, 刘放云, 龚福保. 锑鼓风炉富氧挥发熔炼新工艺研究与应用[J]. 中国有色冶金, 2010, 5: 17−20. LIAO Guang-rong, LIU Fang-yun, GONG Fu-bao. Study and application on new technology of oxygen-enriched air smelting of antimony smelting blast furnace[J]. China Nonferrous Metallurgy, 2010, 5: 17−20.

[3]MAHLANGU T, GUDVANGA F P, SIMBI D J. Reductive leaching of stibnite (Sb2S3) flotation concentrate using metallic iron in a hydrochloric acid medium (Ⅰ): Thermodynamics[J]. Hydrometallurgy, 2006, 84(3/4): 192−203.

[4]LOUTFY H M, IBRAHIM A S. Electrolytic recovery of antimony from nature stibnite ore[J]. Hydrometallurgy, 1996, 43(1/3): 265−275.

[5]杨显万, 张英杰. 矿浆电解原理[M]. 北京: 冶金工业出版社, 2000: 52−55. YANG Xian-wan, ZHANG Ying-jie. Slurry electrolysis theory[M]. Beijing: Metallurgical Industry Press, 2000: 52−55.

[6]王成彦, 邱定蕃, 江培海. 复杂锑铅矿矿浆电解研究[J]. 矿冶, 2002, 11(3): 51−55. WANG Cheng-yan, QIU Ding-fan, JIANG Pei-hai. Study on slurry electrolysis for treating complex antimony lead concentrate[J]. Mining & Metallurgy, 2002, 11(3): 51−55.

[7]GUDYANGA F P, MAHLANGU T, CHIFAMBA J, SIMBI D J. Reductive-oxidative pretreatment of a stibnite flotation concentrate: Thermodynamic and kinetic considerations[J]. Minerals Engineering, 1998, 11(6): 563−580.

[8]唐谟堂, 赵天从, 鲁君乐. 新氯化−水解法的原理和应用[J].中南大学学报: 自然科学版, 1992, 23(4): 405−411. TANG Mo-tang, ZHAO Tian-cong, LU Jun-le. Principle and application of the new chlorination-hydrolization process[J]. Journal of Central South University: Science and Technology, 1992, 23(4): 405−411.

[9]唐朝波, 唐谟堂, 姚维义. 脆硫铅锑精矿的还原造锍熔炼[J].中南大学学报: 自然科学版, 2003, 34(5): 502−505. TANG Chao-bo, TANG Mo-tang, YAO Wei-yi. Reducing-matting smelting of jamesonite concentrate[J]. Journal of Central South University: Science and Technology, 2003, 34(5): 502−505.

[10]陈永明, 唐谟堂, 唐朝波. 硫化锑精矿还原造锍熔炼一步炼锑[J]. 中国有色金属学报, 2005, 15(8): 1311−1316. CHEN Yong-ming, TANG Mo-tang, TANG Chao-bo. Production of antimony by directly reducing-matting smelting of stibnite concentrate[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(8): 1311−1316.

[11]王吉坤, 雷 霆. 熔池熔炼−连续烟化法处理低品位锑矿研究[J]. 有色金属, 2000, 52(2): 44−48. WANG Ji-kun, LEI Ting. Bath Smelting-continuous smoking deal with low grade antimonyore research[J]. Nonferrous Metals, 2000, 52(2): 44−48.

[12]孙克萍, 先晋聪. 锑的低温冶炼新工艺[J]. 有色金属, 1996(1): 19−22. SHUN Ke-ping, XIAN Jin-cong. Antimony smelting process at low temperature[J]. Nonferrous Metals, 1996(1): 19−22.

[13]张天禄. 脆硫铅锑矿苏打熔炼直接产出粗金属的研究[J]. 昆明理工大学学报, 1985(4): 43−48. ZHANG Tian-lu. Treatment of the concentrate of Pb-Sb sulfide to product metallic Pb-Sb by soda smelting[J]. Journal of Kunming University of Science and Technology, 1985(4): 43−48.

[14]KNACKE O, KUBASCHEWSKI O. Thermodynamical properties of inorganic substance[M]. Heidelberg: Springer-Verlag Berlin, 1991.

[15]BARIN I. Thermochemical data of pure substances[M]. Weinheim: VCH Verlags Gesellschaft, 1989.

[16]叶大伦, 胡建华. 实用无机物热力学数据手册[M]. 北京: 冶金工业出版社, 2002. YE Da-lun, HU Jian-hua. Handbook of thermodynamic data for inorganic substance[M]. Beijing: Metallurgical Industry Press, 2002.

(编辑 李艳红)

Separation of needle antimony from stibnite through low-temperature sulfur-fixing smelting process

LIU Xiao-wen1, YANG Jian-guang1, WU Yong-tian2, LI Jing1, TANG Chao-bo1, CHEN Yong-ming1, TANG Mong-tang1

(1. School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China; 2. Post-doctoral Scientific Research Center, Guangxi Tanghan Zinc and Indium Co., Ltd., Nandan 547200, China)

A low-temperature and sulfur-fixing smelting process was applied to separate antimony from stibnite. The results show that the direct recovery rate of Sb is 90%(mass fraction), and the grade of Sb is 92%(mass fraction), and the sulfur fixing in solid slag is 84% (mass fraction) as ZnS under the following optimum conditions: liquid-solid ratio 5 (mass ratio),m(Na2CO3)/m(KCl) for 4 (mass ratio), quality excessive coefficient of pulverized coal for 2 times, quality excessive coefficient of ZnO for 1.2 times, smelting temperature for 850 ℃, smelting time for 2 h. Compared with the traditional methods of pyrometallurgy of antimony, this process can not only lower smelting temperature more than 350 ℃ and save energy consumption significantly, but also considerably reduce the atmospheric emissions of low-concentration sulfur dioxide.

stibnite; low-temperature; fused salt; sulfur fixing; clean metallurgy

TF818

A

国家自然科学基金资助项目(50804056,51174237);湖南有色集团-中南大学有色金属研究基金资助

2011-09-16;

2012-03-08

杨建广,副教授,博士;电话:0731-88830470;E-mail: jianguang_y@163.com

1004-0609(2012)10-2896-06